汽车凸轮轴制造工艺大全

凸轮轴是汽车发动机关键部件之一,主要由凸轮、支承轴颈、轴颈等几部分组成。凸轮轴的作用是控制气门的开启和闭合动作,其制造品质影响发动机的功率指标、排放指标、节油指标等。目前,在我国发动机凸轮轴的制造方法中通常有两种:第一种,冷激铸铁凸轮轴,主要用于轿车发动机;第二种,碳钢楔横轧凸轮轴,主要用于载货汽车发动机。另外,还有一种是两种以上材料组合装配的凸轮轴,国内暂未大批量推广使用。

冷激铸铁凸轮轴制造工艺

冷激铸铁凸轮轴基本性能要求是:凸轮表层冷激区为耐磨的白口组织,冷激过渡区为麻口组织,其余为珠光体灰口组织。工艺流程主要包括:铸造、铣削、钻孔、车削、磨削、抛光和清洗以及检验等。

1.铸造

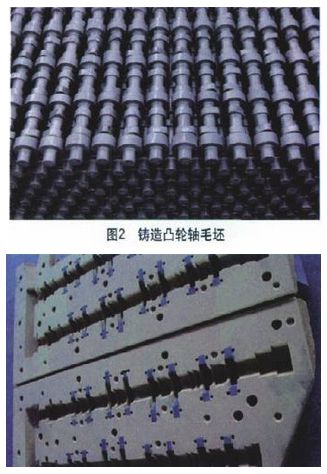

通过铸造工序来获得内部组织和外在几何尺寸合格的凸轮轴毛坯,铸造凸轮轴毛坯如图2所示。通常方法是,将制作的专用冷铁放置在砂型中,如图3所示,然后合箱、浇注、冷却,从而制得铸造毛坯。冷铁的厚度和凸轮轴的化学成分是控制凸轮轴内部组织的关键;冷铁凹面的形状和表面粗糙度决定凸轮的几何尺寸和精度。

2.铣削

铣削工序主要完成凸轮轴毛坯两端平面的加工和取总长度,一般采用高效率的专用铣床。

3.钻孔

钻孔工序要完成定位中心孔、油孔等加工,一般多采用专用中心孔钻床和专用数控钻床,以此来保证质量和生产效率。

4.车削

车削主要完成轴颈等非激冷部位尺寸的加工,目前多采用数控车床来完成,精度和效率皆可保证。

5.磨削

磨削主要完成冷激凸轮外表和轴颈外表的加工,目前技术要求较高的多采用德国或日本进口的专用数控磨床来完成。国产凸轮磨床与进口凸轮磨床的差距正在逐渐缩小。

6.抛光和清洗

通常采用专用抛光机来完成凸轮轴近成品表面微小毛刺和斑痕的抛光清理,然后用专用清洗机床完成凸轮轴成品的清洁。

7.检验

检验内容包括产品的化学成分、金相组织、硬度、抗拉强度、延伸率、几何尺寸、油孔(道)密封试验、清洁度试验等。铸造过程铁水化学成分检验多采用光谱分析仪;成品几何尺寸检验多采用美国进口的凸轮轴专用检测仪;油孔(道)密封试验由专用装置来完成。图5为自制的凸轮轴油孔(道)密封试验装置。

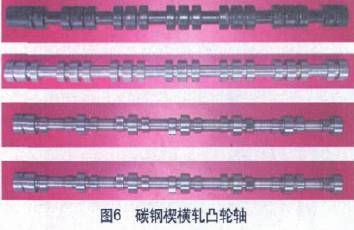

碳钢楔横轧凸轮轴制造工艺

碳钢楔横轧凸轮轴基本性能要求是:凸轮表层为耐磨的淬火组织,其余为正火组织。主要工艺流程包括:楔横轧、正火、校直、铣削、钻孔、车削、磨削、淬火、抛光和清洗以及检验等。

1.楔横轧

通常方法是,将加热的定尺寸圆钢放置在装有专用模具的楔横轧设备上,滚压而制得凸轮轴坯件。所用模具的设计、制作及维护对楔横轧凸轮轴毛坯成形的质量非常关键。目前,精轧及直接轧制出凸轮的技术正在研究和突破。

2.正火

碳钢楔横轧凸轮轴为了获得良好的力学性能,坯件应正火或调质处理。一般用连续式正火炉来完成。

3.校直

碳钢凸轮轴在楔横轧、正火及后续金属切削加工过程中,由于易弯曲或扭曲变形,在整个加工过程中需要2~3次校直。目前国产的多点数控校直机应该是完成碳钢凸轮轴校直任务的首选。

4.铣削

铣削工序除了完成凸轮轴毛坯两端平面的加工和取总长度外,更重要和繁重任务是由圆形轮铣削出凸轮。铣凸轮需要用专用的凸轮铣床。

5.钻孔

钻孔工序一般采用专用的中心孔钻床完成凸轮轴两端定位中心孔的加工,用专用数控钻床完成油孔(道)的加工。

6.车削

目前多采用数控车床完成碳钢凸轮轴轴颈、支承轴颈以及凸轮两侧面的加工。

7.磨削

磨削主要完成凸轮和轴颈外表的加工,一般要经过粗磨(淬火前)和精磨(淬火后)。

8.淬火

碳钢凸轮轴的各支承轴颈、凸轮等要求耐磨的部位,在粗磨工序后,要经过感应淬火来获得有效硬化层和表面硬度。一般采用国产专用数控中频淬火机床即可完成。

9.检验

检验内容包括产品的化学成分、金相组织、硬度、抗拉强度、延伸率、几何尺寸、清洁度实验等。图7为美国产凸轮轴综合检测仪。组合装配凸轮轴特点与应用组合装配凸轮轴与冷激铸铁凸轮轴和碳钢楔横轧凸轮轴等一体式凸轮轴相比,优点是在同一件凸轮轴的不同位置可有目的地选择不同性能的材料。其凸轮和支承轴颈一般可通过锻造、冷激铸造或粉末冶金等方式而制得,轴颈通常为冷拔钢管,然后将凸轮、支承轴颈与轴颈组合装配在一起。图8为组合装配凸轮轴样件。

目前,组合装配凸轮轴连接技术在我国高校和研究机构研究比较成功的有内高压涨接法、机械过盈连接法等。国产技术制造组合装配凸轮轴,不久将在我国进入产业化阶段,它的推广应用将推动发动机技术的进步。

结语

随着我国汽车工业的快速发展,发动机凸轮轴专业制造厂家通过引进、消化、吸收国际先进的制造技术和装备,广泛采用国内数控自动化技术,不断探索创新,有效提升了我国发动机凸轮轴的制造水平。当然,我国要实现从汽车大国向汽车强国的迈进,作为发动机凸轮轴关键部件的凸轮轴,其制造水平仍亟待继续提高。

跟帖

查看更多跟帖 已显示全部跟帖