基于Red-X的发动机装配线气门间隙问题诊断

发动机气门间隙是指凸轮轴凸轮基圆底部与气门挺柱顶部之间的距离。在发动机的装配工艺中,气门间隙是发动机装配过程中要严格控制的参数。气门间隙过大或过小都会影响气门的打开和关闭,使发动机功率下降,严重时甚至不易启动或损伤零部件。为确保合适的气门间隙,在发动机装配前需对气门间隙进行预测,然后选择合适的气门挺柱,最后员工还要检查气门间隙是否在合格范围内。

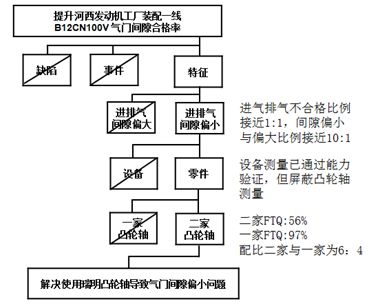

气门间隙的合格率是影响发动机装配生产线输出的重要因素,16个气门只要1个间隙值不在合格范围内此台发动机就要返修,而且该问题极端复杂,一直以来得不到明显的改善。首先它涉及缸盖凸轮轴孔、凸轮轴基圆及轴颈、挺柱等零部件的尺寸,其次凸轮轴装配到缸盖后相互之间的配合状态是不确定因素,除此之外还有设备测量的误差、外界环境等因素。而Red-X方法基于统计学原理,统计工程方法的特点在于寻找引起波动的最重要原因,因此相比一般方法能够更为准确与深入地探究问题原因,尤其适用于综合复杂问题的解决。

发动机装配一期生产线产量在7、8月持续不达标,主要的瓶颈在于气门间隙的合格率,其FTQ一度低到只有56%,严重影响了生产输出。本文结合生产线工艺及设备原理,介绍了Red-X工具在解决气门间隙合格率问题中的运用。

气门间隙测量工艺及原理

Red-X策略主要运用于对综合复杂问题的分析,因此首先必须对分析对象所涉及的整个系统总成有全面的了解,熟知相关构成和影响关系。

1.气门间隙测量工艺

装配一期生产线气门间隙测量分为两个部分:装配零件前的零件尺寸测量和装配零件后的气门间隙值测量。零件尺寸测量包括缸盖总成尺寸测量和凸轮轴尺寸测量,测量完成后系统计算出挺柱厚度及挺柱对应的级别。

工艺过程分三步:第一步,测量缸盖和凸轮轴尺寸,计算挺柱级别;第二步,装配凸轮轴和挺柱并拧紧凸轮轴盖;第三步,测量气门间隙值,判定是否满足工艺要求。

2.气门间隙测量原理

(1)缸盖测量原理

缸盖测量原理为传感器测量缸盖凸轮轴轴承孔底端的位置,并与标准缸盖位置作比较,得出该点数值。同理,传感器测量气门杆头部的位置,得出该点数值。根据2个点的位置计算出高度差,此高度差即为缸盖凸轮轴孔底端距离气门杆顶端距离。

凸轮轴测量因早期设备故障率太高现在已经不使用,此处不再介绍,目前改为由系统提供定值,此定值包括凸轮轴轴颈及基圆数值。

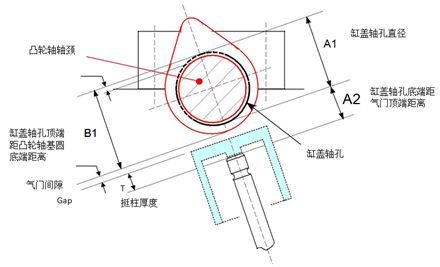

(2)挺柱厚度计算方法

气门间隙挺柱厚度的计算方法如图1所示,其中T为挺柱厚度,A1为缸盖轴孔直径(取定值),A2为缸盖轴孔底端距气门顶端距离(实际测量),B1为缸盖轴孔顶端距凸轮轴基圆底端距离(即为凸轮轴基圆半径及轴颈半径之和,取定值),Gap为气门间隙标准值(取定值,进气为100µm,排气为270µm),Ec为轴孔配合间隙(取定值),KE为补偿系数。

图1 气门间隙挺柱厚度计算模型

基于Red-X的气门间隙合格率低问题诊断

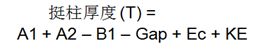

1.建立问题定义树

首先,采用问题定义树对目前发动机装配生产线最大的问题进行定义,明确下一步的研究方向。问题定义树如图2所示,当前B12CN100V机型的气门间隙合格率在7、8月仅为88%~90%(目标97%),已经成为影响装配一线输出的最大瓶颈,我们因此明确了下一步的研究项目为找到影响B12CN100V机型气门间隙合格率的根本原因。

图2 问题定义树

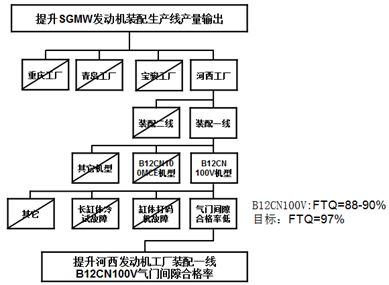

2.建立项目定义树

本文将凸轮轴的两个供应商称为一家供应商和二家供应商。本文所研究的项目为提升气门间隙合格率问题,间隙大小是可以利用定量度量系统来测量的,因此属于特征类型。通过车间的生产数据统计,可以确定以下几个项目特征,最终要找出使用二家凸轮轴导致气门间隙偏小的根本原因。项目定义树如图3所示。

图3 项目定义树

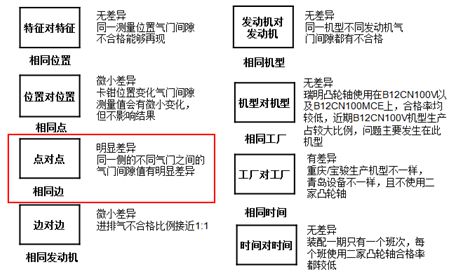

3.策略图分析

由于气门间隙属于可测量的物理特征,因此失效模式的类型为特征,故采用特征策略图(见图4)进行分析。发动机上有16个气门(进气侧8个,排气侧8个),同一侧8个气门之间的间隙值标准是一致的(进气为75~125µm,排气为245~295µm),但实际测量发现是有较大差异的(详见后续多变差分析结果)。遵循从微观到宏观的原则,我们把16个气门(即策略图中点对点)作为问题发生的最大差异所在,下一步将围绕着进排气两侧各8个气门进行数据搜集与分析。

图4 特征策略

4.测量系统分析

在发动机装配生产线上气门间隙的值是用卡钳来进行测量的,为了确保测量的有效性,我们进一步搜集了30台包括合格与不合格发动机做了测量系统分析,即图5中的Isplot,分辨率DR=△P/△M=37.1>6,说明该测量系统可信。

图5 Isplot测量系统分析

5.多变差分析

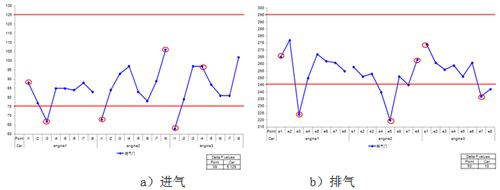

在测量系统分析通过后,我们进行多变差分析,以进一步识别策略图中点对点的差异。如图6所示,我们共选取了6台气门间隙都偏小的发动机,且偏小的气门均是较为极端的,即距离标准较远的,这样更容易暴露Red-X。两条红线之间为合格范围,我们发现同一台发动机同侧的值都会有显著差异,进气最大差异为39µm,排气为53µm,在如此高精度的级别中算是相当大了。为了下一步进行配对对比,我们选取多变差分析中的6颗不合格的气门(WOW)、6颗合格的气门(BOB)为逻辑配对,如图6中红色圆圈所示。

图6 多变差分析

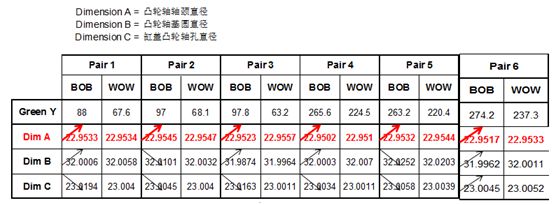

6.配对对比

为了识别出Red-X的潜在候选者,我们接下来进行配对对比,选取的6对合格件和不合格件样本来自图6的多变差分析。如之前图2所示的气门间隙计算模型,我们找出并测量了3个与气门间隙相关的物理特征,即DimA(凸轮轴轴颈直径)、DimB(凸轮轴基圆直径)和DimC(缸盖凸轮轴孔直径),需要说明的是这3个关键尺寸在设备生产中均是不测量的。如图7所示一共6组数据,其中Green Y为气门间隙测量值,DimA尺寸即凸轮轴轴颈直径变化方向一致,说明这个特征值是一个Red-X候选者。

图7 配对对比

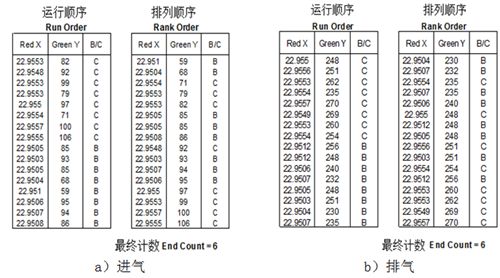

7. B对C确认测试

从配对对比中我们找到了凸轮轴轴颈直径为Red-X候选者,接下来我们对其进行验证。首先,我们经过相关计算确定了验证的样本数为8,然后计算出凸轮轴轴颈直径的两个极端尺寸,即为22.95478~22.9557mm和22.9502~22.95112mm,下一步就要用分别位于这两个尺寸范围的凸轮轴轴颈进行验证了。为此我们从供应商处挑选了进排气各8根符合以上要求的凸轮轴,在置信度为95%的前提下,我们需要达到的End Count为6才算通过。图8所示为最终验证结果,其中Red X为凸轮轴轴颈直径,Green Y为对应的气门间隙值,B为处于22.9502~22.95112mm范围的尺寸,C为处于22.95478~22.9557mm范围的尺寸,将Green Y的值从小到大排列后,进排气的End Count均为6,刚好达到了要求,验证成功。

图8 B对C验证

问题分析及改进方案

1.问题分析

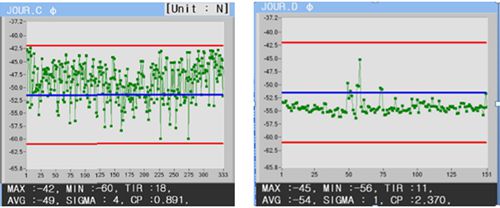

首先我们对比一下凸轮轴的两个供应商的情况,二家凸轮轴供应商进排气凸轮轴轴颈直径范围为22.939~22.958mm,总体上看数据波动较大(约为18µm),且普遍走上差不符合正态分布;而一家凸轮轴供应商进排气凸轮轴轴颈直径范围同样为22.939~22.958mm,普遍走下差,但是数据明显波动小表现较稳定(约为6µm),如图9所示。

图9 凸轮轴轴颈直径对比

2.改进方案

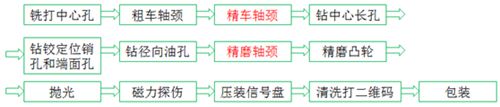

二家凸轮轴的生产工艺流程如图10所示,其中经现场观察与交流发现精车轴颈工序的员工都是习惯性地控制尺寸在上限,目的是后续方便修正,而且3个班次员工执行不一致。经过与供应商确认与沟通,此处粗车后留磨削加工余量原为0.2~0.25mm,现将实施新的控制措施,优化为0.1~0.15mm。此次调整目的是控制轴颈波动量,将轴颈直径分布从上差拉回中心线附近,预计能从原来的18µm减少到13µm。

图10 二家凸轮轴生产工艺流程

另外公司现在有两条生产线,一线在精磨轴颈工序采用的是单CBN砂轮,也就是一个砂轮逐步磨5个轴颈,因此尺寸相对稳定,但是节拍较慢;而二线精磨轴颈采用的是纲玉五砂轮,即5个砂轮同时磨5个轴颈,节拍较快但是尺寸波动较大。因此我们下一步计划把二线的五砂轮也改造成单砂轮,进一步提高轴颈直径的稳定性。

3.验证结果

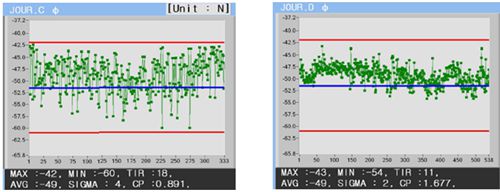

以上措施实施后,再次跟踪二家凸轮轴直径的分布情况,如图11所示,改进后生产分布明显比之前5月份有所好转。在装配生产线共验证了430台,合格率为86%,比之前的56%有了很大提高。

图11 改进前后凸轮轴轴颈直径分布对比

结语

本文通过Red-X初级方法,快速、有效地建立了发动机气门间隙合格率低问题的诊断方法,找到并确认了Red-X为凸轮轴轴颈直径。由此可见Red-X方法在解决某些复杂问题的时候效果是显而易见的,在汽车制造业推广此方法是十分有意义的。在Red-X中级运用中,还可利用平行四边形法则等工具继续研究凸轮轴轴颈直径的合理尺寸范围。

对二家凸轮轴轴颈直径进行了问题分析,提出了改进方案,将气门间隙合格率由56%提升到86%。基于目前供应商设备与制造水平的局限,继续改进的空间已经非常狭小,接下来新的生产线准备采用与一家凸轮轴相同的设备。

装配生产线气门间隙FTQ目标为97%,因此尽管提升30%也只是达到86%,还不能满足需求,一方面二家凸轮轴可以供二期生产线B12机型使用(设备测量凸轮轴,经验证FTQ能达到94%~97%,但该线主机型为B15);另一方面要考虑将一期凸轮轴测量恢复使用,而供应商方面则要对凸轮轴设备加工过程能力进行持续攻关。

跟帖

查看更多跟帖 已显示全部跟帖