基于表面强化处理的工件硬化层的检测与评定

表面强化工艺在关键零件生产中的应用

现今,感应淬火、渗碳淬火、碳氮共渗和渗氮等热处理工艺,以及喷丸、滚压等机械强化处理,均已成为制造业中众多重要零件表面强化的成熟工艺,它能使生产出的零件具备高硬度的表面以及与之匹配的强韧性的芯部,有效提高零件的承载能力和使用寿命。在汽车工业中,很多重要的机加工件的工艺流程中都有表面强化处理的工序,变速器中的齿轮类零件和发动机中的曲轴、凸轮轴等轴类零件就是其中的典型代表。以变速器齿轮为例,由于长时间处于高速、高载荷和交变负荷工况下,除了产生正常的磨损外,在润滑油品质、润滑条件、齿轮装配啮合位置偏离以及驾驶者偶然操作不当时也会造成损伤,出现齿面磨损、齿面胶合和齿面点蚀,乃至严重的齿轮断齿等失效形式。

1.渗碳淬火工艺及其应用概况

渗碳淬火是通过将处于渗碳介质中的工件加热到单相奥氏体温度区950℃附近,保温一段时间后,使活性碳原子渗入钢表层,从而获得表层高碳、高硬层,使工作表面获得很高的硬度和耐磨性。事实上,动力机械中的那些关键零部件所必须具有的适应高负荷、良好的耐冲击性能和抵抗接触状态下的弯曲疲劳能力,以及由高表面硬度而拥有良好的耐磨性等特点,利用渗碳淬火都能实现。

2.渗碳淬火工艺在变速器一档从动齿轮输入轴生产中的应用

一档从动齿轮是变速器中很重要的一种零件,在某外资汽车主机厂的一款轿车变速器产品中,齿轮采用的材料为27MnCr5JV,所执行的热处理工艺为碳氮共渗淬火。在运行上述热处理工艺时以N2、甲醇为基础可控气氛,再以丙烷作为富化气,同时加入少量氨气提供N原子。而根据炉内的温度设置以及零件在炉内的保温时间,就可能获得不同深度的硬化层和相应的硬度值。此外,往往还会安排一道后续“清理抛丸”工序,包括:零件经过“碳氮共渗+淬火”处理后,根据产品对最终零件表面的残余应力要求,分别采用强化抛丸、喷丸等处理方式,使零件表面一定深度(通常为30um)处残余压应力能达到一定的要求值,从而通过附加少量的抛丸残余应力,提升零件表面的疲劳性能。

判断渗碳淬火变速器齿轮表面强化质量的依据和方法

1.相关标准及其重要性

为了适应批量生产方式,汽车工业就必须以标准的形式,确立规范的技术指标和检测方法,从而在统一的基础上,对那些重要零件表面,在经过渗碳淬火、碳氮共渗等热处理工艺进行强化处理后的状态和质量,做出较为客观和一致的评价。现今,企业遵循的标准大致分为两类:覆盖经过表面硬化处理的所有零件的通用标准;针对某些具体的零件,如变速器齿轮等而制订的专业标准。

事实上,国际标准化组织于2002年推出的ISO 2639-2002《钢件渗碳淬火硬化层深度的测定和校核》,正是参照BS 6479:1984而制订出来的。我国于2005年发布的国标GB/T 9450-2005则是对ISO 2639-2002稍做修改、等效采后形成的。相比之下,后者中的那些指向性、针对性很强的专业标准,基本上都是由欧美的大型汽车集团所制订,且推出时间较前者晚不少。像大众汽车的VW50019就是一个面向经表面硬化处理后的变速器中传动件有关特性的标准,自1999年6月颁布1.0版后,最新版为2011年6月推出的第5版。

国内大多数外资汽车主机或总成厂,都是执行其母公司的相应规定,并要求其配套件供货商也必须遵照这些标准。而大部分国企和民企中的主机厂、总成厂,则往往都是选用国标GB/T 9450-2005作为变速器生产及监控产品质量的重要依据。至于国内还有相当数量的专业齿轮厂,对于他们生产的产品需要达到的技术指标和验收方法,则完全取决于它们所配套的主机厂或总成厂所提出的要求。

2.通用标准内容的具体化及示例

事实上,国标GB/T 9450-2005(即ISO 2639-2002)所处理和解决的问题乃是较为单一的,即明确了钢制零件经渗碳淬火及碳氮共渗后硬化层深度的定义,并规定了检测和表达结果的方法。显然,从一个企业对于产品中的关键零件进行有效监控的角度看,这是不够的。故不少工厂已明确地以“技术要求”的形式增添了相关项,并事实上在整个行业中取得了共识。

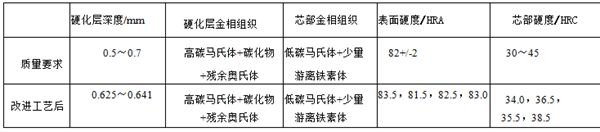

表1 改进后的工艺状态下对输入轴硬化层的测试结果

由表1可见,企业为确保所产重要零件经表面强化处理后的质量能满足产品的技术要求,根据其产品特点在标准GB/T 9450-2005的基础上做了完善、修改。其中,新增的表面硬度和硬化层、芯部金相组织是关键质量指标,但在评价芯部硬度时未按做硬度梯度曲线,而是采用简单的中部区域重复检测。

典型案例的深入解读及其启示

1.完整、详尽的检测和分析对改进产品和工艺的推动作用

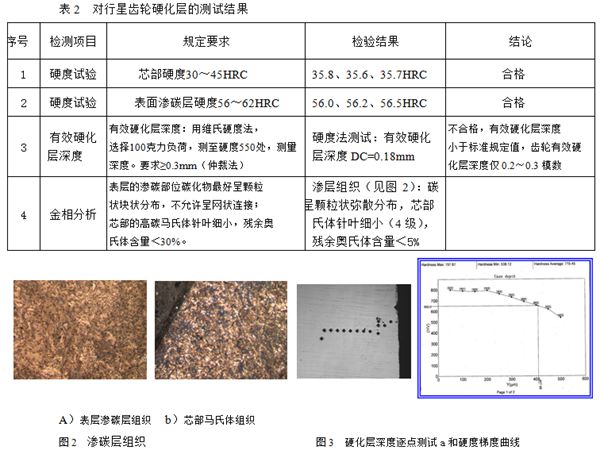

客观地说,自21世纪初以来,国内汽车主机厂、总成厂中的国企和民企,在全力开发新产品以争取更大的市场份额、满足消费者的需求外,在不断改善工艺和产品质量方面也做了大量的工作。而通过对变速器中的齿轮等执行优化的渗碳淬火和完善的监控措施,以提高变速器的运行可靠性就是一例。这些企业在严格遵循GB/T 9450-2005和其他如GB/T 4340.1“金属维氏硬度试验”和JB/T 9204-2008“钢件感应淬火金相试验”等相应标准的同时,都能结合自身产品的特点,进而再拟定出更完整的检测目标。例如,国内一家颇具规模的汽车主机厂通过这方面工作的不断完美,对推动产品和工艺的改进起到了积极的促进作用。案例的对象是一款新能源混合动力轿车所配变速器中(经渗碳淬火)的行星齿轮,其材料为20CrMnTiH,所检测的内容、结果和结论参见表2所示。

具体地说,硬化层深度的检测方法如图3所示,从齿轮0表面开始,垂直于0表面每隔50um测出一个维氏显微硬度(载荷HV0.5N),至维氏显微硬度值为某一定值时,该位置距0表面的距离即为硬化层深度。这个定义与GB/T 9450-2005的表述是一致的,只是通用标准中边界值规定值为450HV,而打点间隔也就是相邻二硬度值间的距离应不大于100um.,载荷范围控制在HV0.1~1N之间。本次试验的结论如下:表面硬化层深度低于标准,这一指标为不合格。但鉴于该齿轮的尺寸和齿形较小,故建议在技术条件不影响耐磨的情况下降低有效硬化层深度,以防崩齿。至于渗碳崩齿原因,必须排除氢脆沿晶断裂,但无相关设备验证时可以考虑在工艺中增加喷丸处理,以提高齿根部强度。

而事实上,该企业所生产的常规燃油汽车,在产量中仍占极大部分,其变速器齿轮的制造工艺中已考虑了一道后续的喷丸处理。上述混合动力轿车因为是一款新产品,暂时还未添上这道工序。

2.监控内容从提升齿轮抗失效和稳定评定结果出发

如前所述,与国标GB/T 9450-2005这样的通用标准相平行的、那些由欧美的一些大企业集团推出的专业标准,在国内的应用也相当普遍,影响很大。与前者相比,专业标准由于针对性更强,故内容的表述就更详细和具体,这既给企业带来了方便,也对实际操作人员提出了更高的要求,当然,与此同时也提升了评定的价值。

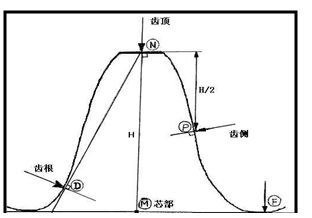

图4 典型齿轮关键受检部位示意图

众所周知,变速器齿轮的失效模式主要有齿面磨损(齿面胶合、齿面点蚀性质上也属此范围)和齿轮断齿两类,后者主要发生在齿根,据此来确定齿轮硬化层检测的位置。

在专业标准中,明确规定了进行齿轮硬化层检测的位置为齿侧和齿根,并作了定义(见图4)。其中,齿轮单齿高度为H,齿侧为齿面上距离齿顶H/2位置;

从齿顶中心区域画垂线,与齿两端齿根圆切线的交点,被定义为齿轮芯部齿顶中心点与齿根画切线,至于硬化切点定义为齿根。此外,标准还对齿轮硬化层区域的金相组织提出了明确要求,与前文中的情况相似,也包括表面和芯部,前者为M或M+A,而后者则为M或M+B。需指出的是,该标准甚至具体到对试验仪器、试验准备、操作方法和结果的表达,均有十分详细的明确和说明。例如,在谈到试验准备时,对于制作试样的要求就连采用何种粘合剂的砂轮切割、应用哪一种磨粒(包括材质和粒度等)进行多长时间的抛光,都描述得很清楚。显然,如此一来,企业及其专业部门只要能严格地“照章办事”,测试的结果就不会存在太大的差别,有很强的可比性。

残余应力分析---验证喷丸表面强化效果的最佳方法

喷丸处理是指利用高速喷射出的砂丸或铁丸,对工件表面进行撞击,使之产生形变硬化层和残余压应力,以提高零件的某些力学性能和改变表面状态的工艺方法。通过增加零件表面对塑性变形和断裂的抵抗能力的喷丸工艺,因为能显著地提升变速器齿轮类零件的疲劳强度和使用寿命,故乃是一种十分有效的方法(见图5)。而为了确保工件表面一定深度处的残余压应力能达到要求的数值,就必须采取残余应力分析方法。

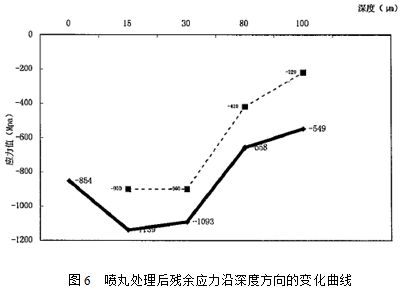

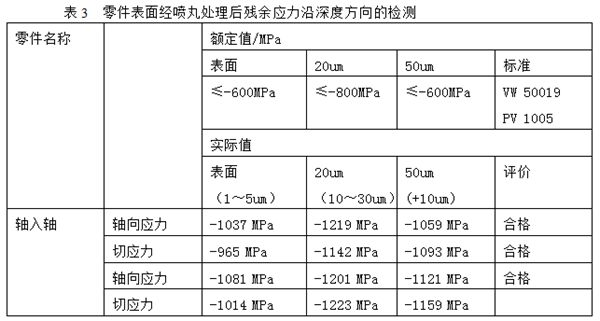

对于实施后续的喷丸工艺后,如何通过残余应力分析方法来评价被进一步强化的表面状态是否符合要求,国内一家外资主机厂的明确要求是,变速器主动齿轮在齿根处的压应力在800MPa以上,从动齿轮400MPa以上。当然,多数专业标准会要求以更形象的方式,即残余应力沿深度方向的变化曲线(见图6),同时辅以对应的以表格形式呈现的应力检测报告(参见表3)。事实上,图6正是按照来源于本文前面曾经提到过的那家知名的外资汽车主机厂的母公司推出的标准,所做的一次实际测试。相比之下,以对产品质量严格而著称的德国大众汽车在这方面就更完善,除了上述曾提到过的那个面向变速器传动件的有关特性的标准VW50019外,还有一个专门表述残余内应力测量的标准PV1005-2005,具体介绍了包括取样、测试在内的各个步骤。事实上,如今国内所有大众集团中生产变速器产品的主机厂和总成厂,无论是独资还是合资,均已被要求在工厂的实验室中配置残余内应力

测试设备,除了在新产品开发和产品认可,以及在进行零部件失效分析时发挥作用外,更多的还是用于批量生产中的质量监控。例如,在一个专业的变速器总成制造厂,抽检就是根据喷丸工序而定的,一般是每个班次抽取1件送实验室。表3即是一个示例,对象是变速器中的输入轴。

但调研也表明,虽然从保证产品质量角度,当前多数的国企和民企在所实施的诸如变速器齿轮的生产工艺流程中,也安排了喷丸强化处理这道后续工序。但囿于自身实验室条件的限制,除上汽变速器等不多的企业外,均尚未配备残余应力测试手段,只是在需要时才会藉助公共资源再去进行。但从发展的趋势来看,尽管为此投入不菲,但这毕竟是一条“必由之路”。

结语

渗碳淬火和碳氮共渗虽是成熟的表面强化工艺,但为了能够规范地确认,经渗碳淬火后零件表面的强化质量能否真正满足零件的使用要求,还是必须以某个由厂方所规定的标准作为检测和评价的依据,然后严格地执行。只是在具体操作中,对于按照国标行事的国企、民企来说,还需要按自身产品的情况增添些测试内容,从而形成最终能够被实际使用的产品所验证了的、且行之有效的监控措施。

跟帖

查看更多跟帖 已显示全部跟帖