浅谈柔性化装配设计与应用

柔性化制造技术要从产品的设计开始,因为柔性是相对柔性,不存在万能的生产设备。所以柔性化制造技术对于产品设计的平台化、模块化和标准化要求都十分重要,产品设计要重点考虑工厂的局限性,这些是柔性化制造技术的开端和基础。

参数化建模及应用数据库

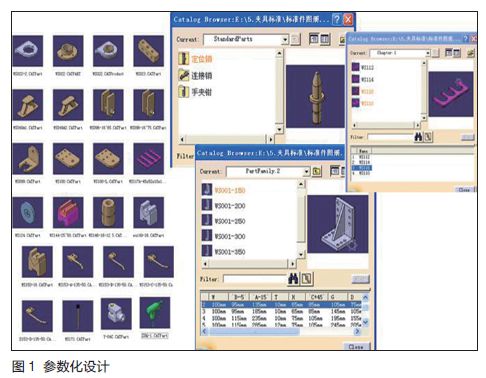

1.参数化建模

对于柔性化装配过程中的标准和通用零件(如焊装夹具定位销、规制块和夹钳等),根据其规格尺寸建立表格,通过数字化软件进行参数化建模(见图1),并建立标准件库,有效缩减了建模的时间。

2.应用数据库

在数字化软件仿真环境中,通过数据接口,调入建立装配工位所需的各种CAD模型,如工作台、产品和工装夹具等;在数字化软件模块里可以从可查询的资源目录中装载各类装配资源;通过数据库的应用,提高设计效率,使装配零件更具通用化和柔性化。

数字化装配设计应用

数字化装配设计从建立产品的物理模型开始,进行装配模拟、仿真、公差分析、可装配与拆卸分析以及人机工程等技术。

利用CAD工具生成多种可能装配顺序,确定无干涉的零部件装配路径,所谓的碰撞与干涉检查是确定不同零件的空间是否有相同区域的问题,干涉检查是指零件在空间中的位置可移动的,移动过程中发生位置的变化。

通过计算机辅助系统进行干涉仿真、装配顺序仿真和人机工程等,构建完善的装配工艺。

1.加工过程仿真

零部件加工过程中常遇到因为产品设计的合理性、加工可达性、加工方法以及机床和工艺参数的选用等问题而导致的加工缺陷,通过数字化仿真,可以分析与处理规避现实中可能产生的问题。

2.产品装配仿真

传统的产品装配常常在装配时才发现配合性和装配性等问题,导致零件质量出现问题。通过零件的虚拟仿真装配,可以确保零件的正确装配,及时优化装配工序和装配工装等。

(1)明确仿真的目标对象 在进行仿真前,首先确定目标,即需要解决的装配问题。

(2)建立模型及虚拟装配仿真。

动力总成柔性化装配托盘设计

动力总成是整车的核心部件,在整车装配中占有重要的地位,但是动力总成具有重量大、体积大、装配难和转运难等问题。

装配制造是产品生命制造周期的重要组成部分,是实现产品功能的主要制造过程。在动力总成装配制造中,装配成本占到总成本的40%,装配工作占全机生产工作的一半以上,因此发动机装配是整个发动机制造过程的龙头。传统的装配设计采用2D图样、工艺文件、人工装配和刚性工装等,使得动力总成装配设计受限,刚性强,柔性化程度不高,造成投入成本增高。

1.项目背景介绍

乘用车总装车间:根据产品规划要求,现有的整车装配线需要满足S系列与A系列车型的混线生产,同时总装车间发动机分装线需要满足371/372/472三款发动机总成混线装配生产,以满足两款车型共线排序生产的需求。

发动机车间:371/372/472三款发动机总成不在一条装配线生产,为满足总装车间的混线排序生产的需求,提升发动机车间的生产效率,371/372/472三款发动机总成需要实现共线排序的生产。

物流配送:原有的371/372/472动力总成转运器具是非通用性器具,总装发动机装配线边的物流区域无法满足三款发动机总成的存放,而且制约了混线排序生产效率,易造成停线。发动机车间由此会增加物流的存放面积及增加物流转运压力。

2.动力总成柔性化装配设计

(1)数字化装配设计

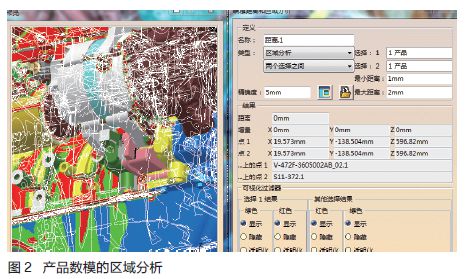

①产品数模的区域分析:通过对三款发动机数模进行区域分析,初步确定支撑点位置。产品数模的区域分析如图2所示。

②装配工序创建及工序数据的拆分:利用数字化软件对动力总成装配工序进行仿真模拟,确定每款发动机装配及拆分顺序。

③装配动作的三维仿真:利用数字化软件对动力总成装配动作进行仿真模拟,确定每款发动机装配动作相互间的关系。

④动力总成装配托盘建模:根据产品装配工序、动作的分析模拟,建立托盘数字模型。

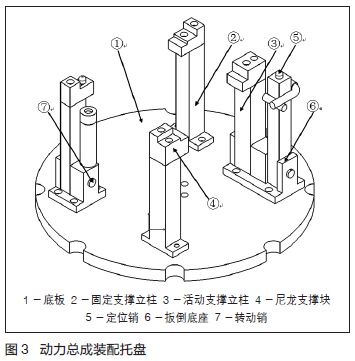

⑤动力总成与托盘装配仿真模拟:在发动机总成装配过程中,发动机机型差异件较多,零件分布密集,装配空间相对狭小,因此在整个发动机装配过程中,极有可能出现工具与静态设备(工件、定位座和夹具等)之间的碰撞或干涉,通过产品数模与托盘数模之间的装配仿真模拟,可以检测各支撑点是否合理、过程中是否有干涉等。动力总成装配托盘如图3所示。

⑥确定最终设计方案。

(2)工作原理

整体动力总成装配托盘在装配线线体上输送旋转,通过三款发动机SE分析确定公共点,根据公共点设计固定支撑点。考虑到动力总成装配顺序和装配重心等因素,确定重合支撑点,通过设计活动支撑柱、扳倒底座和转动销等设计柔性化支撑立柱结构,接着设计定位销,保证发动机放置的一致性,以及动力总成装配过程中的晃动等问题,从而最终满足三款发动机的柔性化装配的目的。改进前后的动力总成装配线如图4所示。

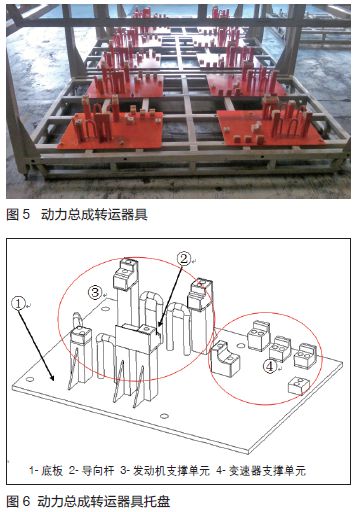

3.动力总成转运器具设计

动力总成转运器具(见图5)装载的是发动机车间装配完成的发动机动力总成(发动机和变速器),考虑现场物流转运方式、物流存放空间和柔性化等因素,器具包括通用框架和托盘(见图6)。通用框架具有堆垛、柔性化和减少物流存放空间等优点。托盘可以拆卸,方便以后的车型切换。

①通过前面动力总成装配托盘的设计,确定了三款发动机的支撑点位置。

②动力总成转运器具装载的是发动机车间装配完成的发动机动力总成(发动机和变速器),在原有的发动机支撑点位置的基础上,确定变速器的支撑点位置(通过数字化模拟仿真确定)。

③确定器具托盘方案后,经过三款动力总成吊装模拟、检查干涉和碰撞等,设计导向杆,方便起吊。

④设计外框架模型,与托盘和动力总成做模拟仿真分析,检查每款动力总成之间是否存在干涉、碰撞及能否实现混装。

⑤最终确定设计图

工作原理:考虑到器具的转运方式等因素,托盘上的支撑组件不易采用活动扳倒结构,必须采用固定结构,保证动力总成在转运过程中稳固可靠。动力总成在吊装过程中为了方便和保证质量,导向杆起到多款不同发动机在起吊过程中导向限位及员工目视参照的作用,方便动力总成落入规定的支撑点上。发动机和变速器支撑单元保证了转运过程中的动力总成稳定。

焊装柔性化生产设计与应用

柔性化焊装线可以把不同平台的车型在不同的柔性化焊装线之间实现任意调换,减少销量需求变化对生产线产能的影响,保证不同生产线之间的产能平衡,提高生产线利用率。

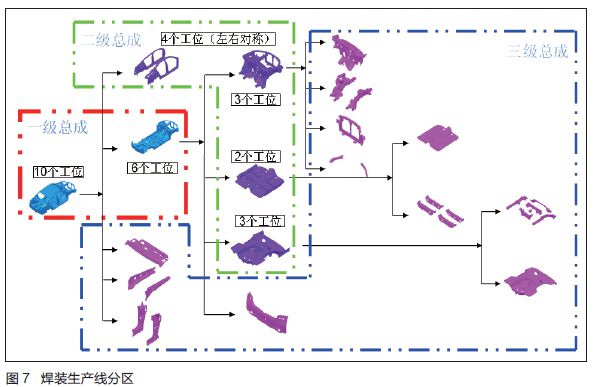

1.工艺规划——制定生产线分区原则

一级总成(主线及下部线):车身骨架总成和车身下部总成;二级总成(分装总成大工位):发动机舱总成、前地板总成、后地板总成和左右侧围总成;三级总成(各级分装小工位):前纵梁轮罩总成、前挡板总成和后纵梁总成等。焊装生产线分区如图7所示。

2.夹具设计与应用

(1)随行夹具的应用

随行夹具是依据现场的生产管理系统(G-MES)的指令车型结合设备PLC控制程序进行自动调用,在相应的人工装件工位设置有电子显示屏,通过预先的编程来显示装件车型及状态,最终实现人工装件与随行夹具切换的匹配。焊接作业由机器人自动完成,拼接后分总成件再由机器人抓取通过输送系统输送到下道工序。因此,这种柔性方式可实现任意平台车型在同一条生产线上按照规划预定的生产模式实现共线生产。

(2)机器人拼装工位应用

机器人拼装工位的多车型柔性:发舱总成、前/后地板总成通过空中EMS排序输送到拼接工位,机器人切换抓手来实现对应车型分总成的抓取上件,装件完毕后机器人切换焊钳完成焊接;焊接好的下部总成通过一个七轴机器人抓取放置到主线台车系统中,此七轴机器人也是通过切换抓手来实现柔性生产。

顶盖工位:通过定位夹具(抓具与定位夹具一体)的切换,来实现多车型柔性生产(见图8)。

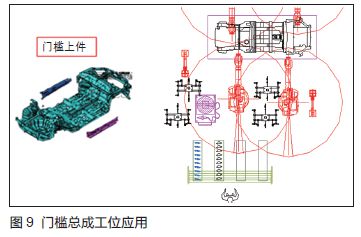

(3)门槛总成工位应用

门槛总成上件工位:由于门槛总成形状为细长条型,我们采用竖向悬挂的自动送料机构,多车型柔性生产,可以采用一个车型对应两个自动送料机构(左右各一个,图9为四车型混线),通过机器人切换定位抓手的形式来实现。

焊钳的柔性化装配应用

1.同一平台或结构相同的车型,焊钳选型要在已使用焊钳的基础上(焊钳数据库)进行选型,在相同的车身焊点分布位置尽量选用同一型号焊钳,最大可能地实现焊钳型号的标准化,减轻后期管理和备件的压力,降低成本。

2.在3D数模中,根据焊点的具体位置初步确定焊钳的喉宽和喉深,再从图库中初选焊钳型号,通过三维模拟,判断是否满足焊接要求。

3.根据焊接部位的料厚和强度要求来初步确定焊钳

参数。

4.焊钳选型时,要注意焊钳作业的动态模拟;进枪、作业时的辅助行程、工作行程是否足够;焊钳是否需要转盘等要素。

通过对现场所有车型焊钳型号的统计分析,整理出了白车身各结构以及对应各具体焊接区域的优先选用焊钳型号规范,这为以后各项目焊钳选型及型号的规范化、通用化做了一个较好的铺垫。

结语

现阶段的柔性化已从设备自动化的“量优化”向“质优化”转变。柔性化制造是从企业的长期战略考虑而产生的一种生产与经营决策。通过奇瑞公司此次动力总成的柔性化装配设计可以看出,生产柔性化不仅是单一的技术问题,还涉及到企业管理的各个方面,只有将与之相关的生产、物流、质量和成本等系统都考虑在内,这个总的柔性生产系统才能良好运行并发挥最大的效益。

跟帖

查看更多跟帖 已显示全部跟帖