基于前下防护装配困难的尺寸链分析

2015年1月1日起,国家法规强制要求,商用车加装前下防护。目前,我公司的D310、D530的近百个系列车架都要加装前下防护。因前期产品规划及底盘布置等原因,总装配厂在现有整车车架上加装前下防护的安装过程中,出现了一系列的问题。本文针对东风D530系列主要车型前下防护装配困难问题,介绍了前下防护装配的现状,并结合装配尺寸链进行分析计算,通过优化尺寸链,降低了前下防护装配风险,提高了整车装配的直行率。

现状说明

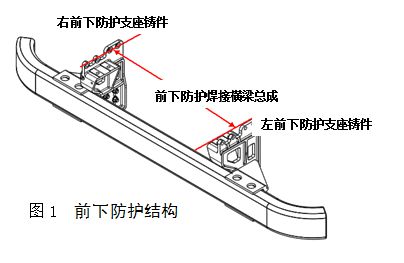

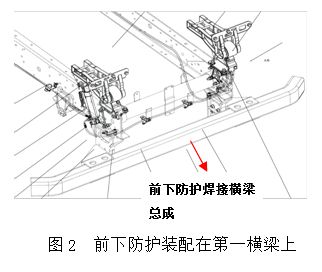

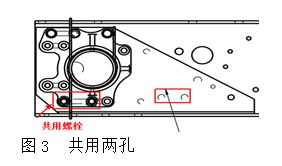

D530系列主打车型是东风商用车公司的战略性项目之一,其新增前下防护为冲压件和铸件构成的工艺合件(见图1)。装配在车架第一横梁处(见图2),与第一横梁共用两孔(见图3),采用螺栓紧固。车架厂需装配此处共孔螺栓(孔径13mm,装配M12螺栓),总装厂拆除螺栓后,装配前下防护。2015年前4个月新品试生产阶段,总装厂拆除螺栓后,预留孔出现孔偏,孔不同心等问题,导致前下防护无法装配,需要车架厂派人返修,造成人力和物力的不必要浪费。

1.前下防护结构及装配方式

前下防护为冲压件,由左/右前下防护支座铸件、前下防护焊接横梁总成三个零件构成的合件(见图1)。装配车架时,先将第一横梁(与纵梁相连的为铸件)装配到车架纵梁上,再紧固图3所示的螺栓。总装厂装配前下防护时,先拆除此螺栓,再装配前下防护。

2.前下防护装配涉及零件加工工艺

纵梁加工工艺(我厂自行开发):钢卷开卷→辊型→三面冲冲孔→切割变翼面→抛丸;平面冲→模具成型→补钻前下防护关键孔位。

第一横梁铸件(厂际配套):铸造→机加孔位→打磨。

第一横梁装配顺序(我厂装配):车架装配线上的二装进行定位销定位装配,固定螺栓;六装铆接剩余部位的铆钉。

3.前下防护装配存在的问题

由于前下防护装配涉及公差因素较多,且涉及装配尺寸链核算问题,要实现前下防护的顺利装配,存在一定难度。同时,在总装配厂的前下防护现场装配中发现,由于前下防护的合件与车架纵梁孔位同轴度超差,纵梁孔与前下防护铸件孔不同心,孔错位。总装配厂装配M12螺栓,经常出现装入困难或无法装入等问题,需我厂安排专人对车架纵梁上的孔位进行扩孔处理,以保证螺栓的顺利装配,耗费了过多的人力物力。

对前下防护装配不良情况的调查显示,2015年连续前4个月的返修不良率达13.18%,严重影响了整车装配直行率,影响我厂年度KPI的达成。针对上述问题,我厂着手对前下防护装配困难问题进行攻克。

装配尺寸链分析与探讨

1.装配尺寸链概述

尺寸链是在零件加工或机器装配过程中,由相互联系的尺寸按一定顺序首尾相接排列而成的封闭尺寸组,组成尺寸链的各个尺寸称为尺寸链的环。装配尺寸链是产品或部件在装配过程中相关零件的有关尺寸(表面或轴向间距离)或相互位置关系(平行度、垂直度或轴向度等)所组成的尺寸链。其中,在装配或加工过程最终被间接保证精度的尺寸称为封闭环,其余尺寸称为组成环。

按照各环的几何特征和所处的空间位置,装配尺寸链可分为线性尺寸链、角度尺寸链、平面尺寸链和空间尺寸链。

2.装配尺寸链的建立

建立尺寸链时,应了解产品的装配关系、装配方法及装配性能要求;建立装配尺寸链时,还应了解零部件的设计要求及制造工艺过程,同一零件的不同工艺过程所形成的尺寸链也是不同的。

建立装配尺寸链的步骤为:确定封闭环→查找组成环→判别组成环的性质。

装配尺寸链计算的方法有两种:极值法、统计法和概率法。其中,极值法适用于尺寸链组成环数较少、封闭环公差较大的场合;统计法适用于大批量生产、组成环较多、增环与减环同时接近极值的几率较小,且能使绝大多数产品的装配精度得到保证的场合;概率法则用于生产批量大的自动化及半自动化的生产或尺寸链组成环数较多、封闭环精度要求较高的场合。

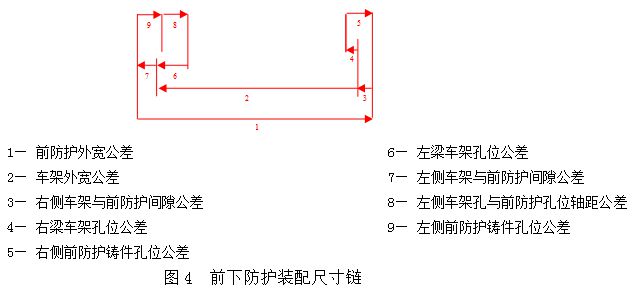

针对本文中所要解决的问题,主要采用概率法解决。通过对前下防护装配关系所涉及到的现有公差进行分析,并结合尺寸链工具进行前下防护支架装配风险的理论分析,涉及的尺寸链组成环共计9个(其中3、7和8为闭环,假定右侧孔位固定),具体如图4所示。

2.装配尺寸链计算及风险分析

大批量生产条件下,在稳定工艺过程中,工件尺寸趋近正态分布(见图5),一般采用大数互换法(概率法,主要用于生产批量大的自动化和半自动化生产中),但是当尺寸链环数较多时,即使生产批量不大时也宜采用概率法。大数互换装配法,即在每个产品零件都符合图样规定公差要求的情况下,不需挑选、修配和调整,装配起来就能保证绝大数产品达到装配精度要求。采用这种方法,零件加工精度易保证,可降低制造成本,适用于大批量生产。大数互换法适用于组成环较多,增环与减环同时达到极值的几率较小,封闭环趋于正态分布,有适当的工艺措施能排除个别产品的超差或极限偏差,一旦出现问题,应采用相应的返修措施,装配尺寸链计算方法通常采用统计法。

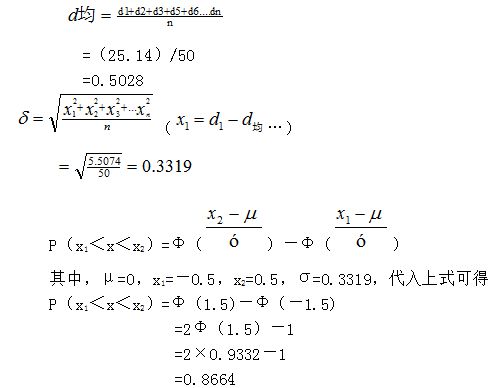

由于各组成环制造均是在同等条件下加工,组成环的加工公差均符合正态分布,同时根据正态随机变量的线性函数定理可知,封闭环的公差也相应符合正态分布。本文中封闭环的目标公差为1(纵梁Φ13孔装配前下防护M12螺栓),取50个样本数据进行计算。

要计算风险值,可先计算出在目标散差范围内的概率,正态分布函数公式

存在装配干涉的风险为:(1―0.8664)×100%=13.36%,与上文阐述中的实际后工程不良数据13.18%基本相符。

4.装配尺寸链的优化与改善

解决装配风险问题主要有三个途径:通过减少装配尺寸链组成环数量,从而减低装配尺寸链封闭环装配尺寸公差;降低单一装配尺寸链组成环的公差值,从而减低装配尺寸链封闭环尺寸公差;加大装配尺寸链封闭环目标公差,从而降低装配干涉风险。

在不影响整车性能同时遵循经济性原则基础上,我们对装配尺寸链每一组成环及装配尺寸链封闭环进行了分析,开展了如下优化和改善:车架纵梁与第一横梁的前下防护共用孔由Φ13mm扩大到Φ15mm(装配M12螺栓,车架纵梁上与前下防护共用孔为过孔),加大闭环8的公差;其他组成环的公差主要由冲压和机加工工艺公差特性决定,如要降低其公差,将改变加工工艺,从经济性方面不予考虑。

5.优化与改善后干涉风险的校核

假设将此处孔扩大到14.1÷0.3319≈3.01,满足3δ;但车架纵梁设计标准化要求车架纵梁孔径为奇数,此方法不予考虑;将此处孔扩大到15.1.5÷0.3319≈4.5,满足6δ,可以满足生产要求。将车架纵梁孔径Φ13mm扩大到Φ15mm(装配M12螺栓)要计算风险值,可先计算出在目标散差范围内的概率,根据标准正态分布函数公式

存在装配干涉的风险为(1―0.997)×100%=0.003%,考虑实际加工成本,基本满足产品装配要求。

结语

商用车车架在整车的装配中,有着举足轻重的作用。车架上装配的底盘零件,在商用车的先行开发设计中引入装配尺寸链分析,可以规避后续整车底盘零部件装配困难风险。本文通过在试生产阶段进行介入,对风险进行评估和预判,并找出解决办法,给后续大批量顺利装配带来积极影响,提高了生产效率。在今后的工作中,底盘零部件设计要同现生产工艺及装配尺寸链分析相结合,将装配尺寸链分析纳入先行开发设计中,使产品能更快的市场化。

跟帖

查看更多跟帖 已显示全部跟帖