揭秘昌河A6的诞生 述说北汽昌河A6洪源工厂

加入北汽大家庭后,昌河获得了研发和采购上的规模优势,集团内的资源共享让昌河可以更快的推出新车。不仅如此,新落成的工厂也革新了企业的制造水平,让新车的生产更具备品质保障。

记者应邀参观了昌河A6的诞生地——景德镇洪源工厂。目前投产的是一期项目,拥有着极高的自动化率,年产能达12万辆。闲话少说,接下来我将用一些数据揭开生产昌河A6的那些“小秘密”。

北汽昌河A6洪源工厂

冲压车间

冲压车间:钢板的艺术之旅

进入工厂后,我们先来到了整车生产的第一块——冲压车间。这个车间的总建筑面积2.4万平方米,生产面积2.2万平方米。冲压车间采用单臂连续高速封闭式自动化生产线,大吨位大台面(工作台面2.5米﹡5米)满足多车型覆盖件的高速生产,满足高质量高洁净度外覆盖件要求。

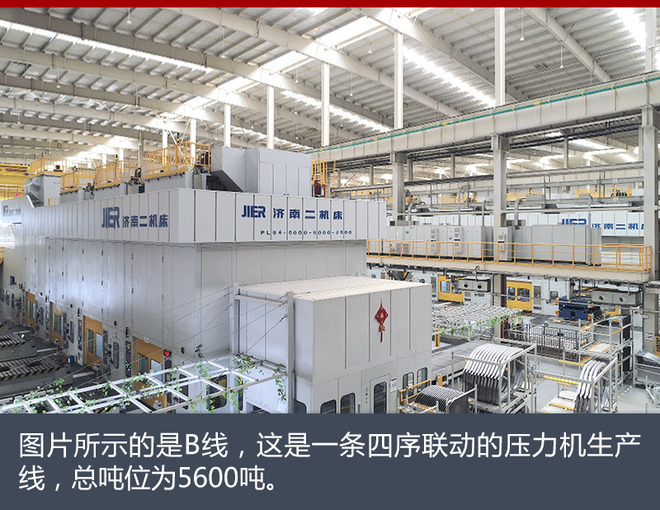

四序联动的压力生产线

进入车间后,就可以看到两台硕大的冲压机,已投产的一期工程引进了两条压力机生产线,其中A线是五序联动压力机生产线,总吨位为6600吨。B线(图片所示)是四序联动压力机生产线,总吨位为5600吨。另外还有一台800T自动落料压力机和一台200T研配压力机。

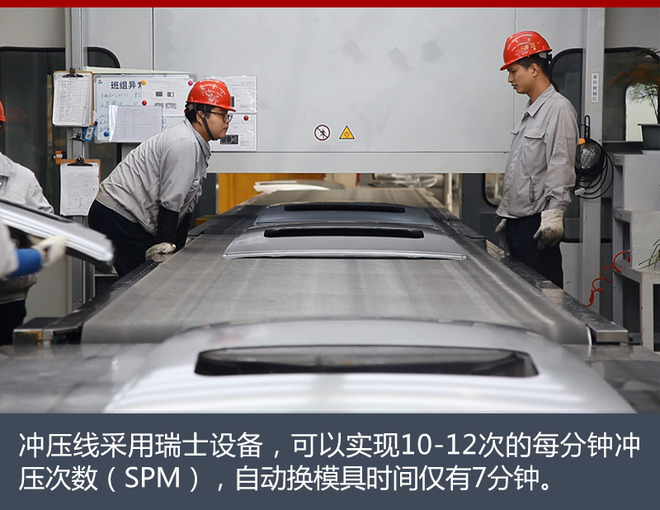

冲压线

流水线上,完成冲压后的零件逐步运输出来,生产折线零件的压力机是由压机行业龙头企业——济南二机床集团所提供的,自动化设备则采用的是世界先进水平的瑞士gudle单臂连续线,可以实现10-12次的每分钟冲压次数(SPM),自动换模具时间仅有7分钟。

冲压件库房

根据汽车制造工艺的特点,北汽昌河洪源工厂采用了冲压和焊装联合厂房的布局。而冲压车间和焊装车间的连接部位就是冲压件库房。库房占地面积9200平方米,用于存放车身的车壳部件,方便冲压和焊装车间工序件的存放和转移。

焊装车间:自动化率达到75%

焊装车间

按照生产顺序,我们又来到了焊装车间,这里是整车制造四大工艺中的第二工序,通过输入包括自制件和外协件在内的各种零散的零件,经过点焊、激光焊等一系列工艺后,将来源不同的零件最终组合成一部完整的白车身,提供给整车制造的下一道工序。

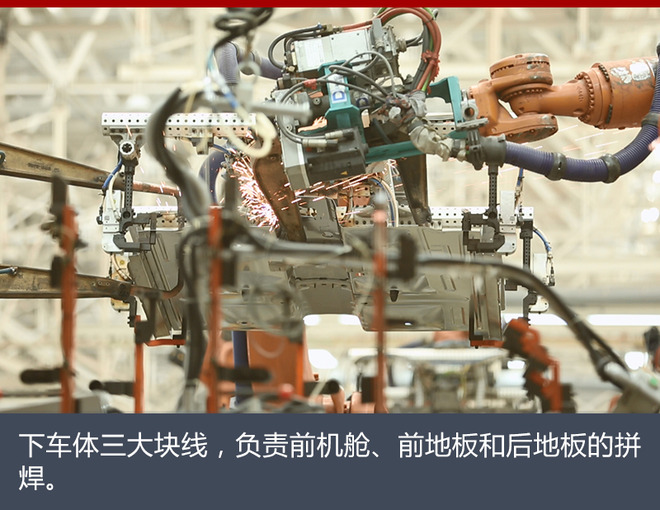

焊装机器人

车间总建筑面积7.40万平方米,生产面积6万平方米。车间自动化率达到75%,共有132台世界领先水平的德国库卡机器人,目前在奔驰、宝马、大众、丰田等车企中都被广泛使用。现阶段生产节拍为每2分钟1辆车。焊装车间采用柔性化的生产方式,可实现多车型共线生产。

焊装车间生产线(上下两图)

下车体三大块线的左侧是门盖线,负责整车的前后门、背门、前舱盖的拼焊;右侧是下车体三大块线,负责前机舱、前地板和后地板的拼焊;中间区域是下车体三大块拼焊线,负责将前后地板和前舱盖拼焊在一起。在这里,各道工序有条不紊的在运行,极富大工业的美学。

向我们这些参观者留下深刻印象的还有高科技的AGV小车(电动自行小车),这是下车体线之间采用的运输方式,方便快捷。同时,智能机械化操作,大大降低人工操作率,在人工上和效率上得到很大提高,也为后期发展提高生产节拍奠定基础。

随后焊接完成的侧围、下车体和顶盖等零件将通过空中运输通道,运输到白车身拼焊总线。这里将把车辆的下车体、左右侧围和顶盖组装在一起。这是一个非常重要的环节,直接影响到车辆的整个车身框架的质量。目前,洪源工厂的白车身拼焊总线实现了100%自动化,保证了车身框架的精度和焊接的强度。

白车身焊接完成后,将抵达焊装白车身AUDIT评审区,这里是保证车身质量的核心部位。昌河每天会按照比例抽查车辆进行全车身的质量评审把关,并通过三坐标检测空间位置,保证重要孔位精度,确保车身质量。

涂装车间:让车身带上自己的妆容

涂装车间

像美女一样,略施粉黛总是会更惹人怜惜,为车身化妆的就是我们即将参观的——涂装车间。这里的厂房占地面积约3万平方米,生产面积6.5万平方米。采用主体二层、局部三层的厂房布局,内部空间得到了充分利用。

涂装机器人

同前几个车间一样,这里也采用了大量国际一流的设备保障生产工艺。涂装车间采用高泳透力电泳漆及先进成型的3C1B(三次喷涂一次烘烤)喷涂工艺,车身内外板则布置34台ABB机器人进行喷涂,在保障车身涂装质量的同时,也达到了节能环保要求。

总装车间:向世人呈现工艺之美

总装车间

刚才参观的都是零件,随着顺序我们来到了总装车间,在这里所有零件组装成为一台可以上路的好车。总装车间的总建筑面积约10万平方米,生产及仓储面积9.4万平方米,目前是江西省单体面积最大的厂房。车间目前工位总数为122个,生产节拍设计为2分钟1辆车,车间主线全部采用摩擦驱动方式,拥有控制灵活、噪声水平低的特点。

总装车间主要由5条生产线组成,分别为:底盘线、内饰线、最终线、OK线和检测线。

总装生产线

底盘线是汽车装配中十分重要的一个部分,也是涉及汽车安全项最多的部分。底盘线的主要任务包括前悬、后悬、动力总成、油箱、排气管、前后保险杠、轮胎等的装配。在这里,我们见到了发动机与车身之间的结合过程。

在底盘装配中,动力总成与车身结合的环节是底盘线的重头环节。昌河洪源工厂运用了无接触供电双举升车,它能将装配好的动力、前后桥总成自动运输至车身下方,并通过红外线自动精确对准安装孔位。而油箱、轮胎这些部分,洪源工厂也都配有专门的安装辅助机械手和电动拧紧设备以及传送设备进行协作。

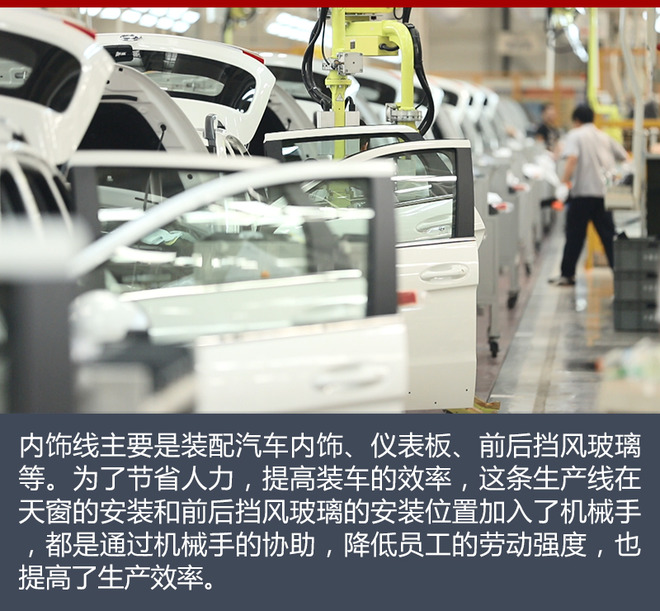

内饰装配

汽车整车零部件的装配从整车内饰线开始。内饰线主要是装配汽车内饰、仪表板、前后挡风玻璃等。为了节省人力,提高装车的效率,这条生产线在天窗的安装和前后挡风玻璃的安装位置加入了机械手,都是通过机械手的协助,降低员工的劳动强度,也提高了生产效率。

总装车间物流SPS配货

看到这里,不得不感慨科技的变化,让撞车过程变得十分的轻松。洪源工厂的总装车间物流采用SPS配货方式,方便生产过程中的近距离取件,在降低零部件在运输过程中的损伤的同时,也节约了劳动力,并提高了生产效率。

整车OK

整车OK线主要是对最终线完成装配任务的汽车进行油液品的加注,并对加注完成后的车辆进行末端检测。

而随后汽车要经过的的检测线就位于OK线右侧区域,这里的检测包括非接触式四轮定位、前照灯检测仪、侧滑台、转鼓制动综合试验台、尾气分析、淋雨检查、整车电气检查、底盘检查等项目。

结语:

昌河汽车孕育于1969年组建的昌河军用直升机航空工业,1973年生产出第一辆“昌河”牌大客车,1982年成功研制出中国第一辆微型汽车,1995年引进“铃木”国际品牌进军乘用车领域,2003年推出第一款自主品牌乘用车产品。

昌河汽车融入北汽集团后第一个落地的就是总投资140亿元兴建景德镇洪源工厂战略项目,2015年12月27日,一期一阶段工程正式竣工投产,进一步扩大了昌河汽车以科技、品质为核心的产品竞争优势。2017年7月12日,发动机项目开工,正式拉开了北汽昌河汽车景德镇洪源基地项目一期二阶段建设帷幕,项目规划产能为24万台发动机,一期新建发动机联合厂房、发动机装配生产线、公用动力以及相关配套设施,导入1.0T、1.3T、1.5L、2.0T四款发动机,实现年产12万台发动机的生产能力。使昌河汽车真正成为集整车和发动机产、供、销、研为一体的北汽集团南方基地,成为快速推进北汽集团“双品牌”战略中一颗璀璨的明星。

跟帖

查看更多跟帖 已显示全部跟帖