某轻型载货汽车双排座白车身防腐结构设计

近些年来我国汽车行业得到了高速发展,但是在汽车的研发和加工工艺上与国外的一些发达国家还是存在着较大的差距。腐蚀的现象非常明显,甚至影响到汽车外观和品牌。汽车的防腐蚀越来越受到业内的关注。车身作为载体,为其他专业零件提供安装点,结构复杂,出现腐蚀问题后,难以维修,车身防腐性成为决定车身使用寿命的重要指标。车身的耐蚀性涉及板材的选取、涂装工艺技术及发展涂料的质量性能与研发,同时也与车身的结构设计密切相关。合理的车身结构,将有益于在制造过程中防腐措施的实施,从而获得良好的防腐性能。

车身锈蚀原因分析

车身仍以金属材料为主,金属的主要成分是铁。铁的化学性质比较活泼,在潮湿的空气中易锈蚀。锈蚀的过程,基本经过三个步骤:Fe→Fe(OH)2→Fe(OH)3→Fe203(铁锈)。

铁锈是一种疏松的棕红色物质,很容易脱落,且疏松的铁锈特别容易吸收水分,加快铁的腐蚀。

车身防腐设计原则

1.材料的选择

在车身结构设计中,选择合适的材料是提高车身防腐效果的重要环节。对车身上难以涂装的部位,使用表面镀锌钢板对提高防腐性能意义重大。表面镀锌钢板的作用在于把车身表面腐蚀的开始时间推迟,但因镀锌板的成本较高,可适当合理使用。在易锈蚀、易接触水、排气较困难的部位使用,例如顶盖外板、门槛边梁等部位。

2.合理有效的工艺

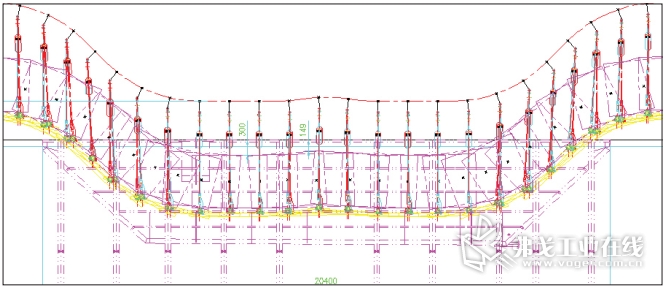

(1)合理的电泳方式 工艺布局前期尽量选用电泳效果好的方式,比如选择45°电泳槽的电泳方式,如图1所示,可使电泳更加充分。

(2)追加后处理 主要有密封、注蜡、涂防锈剂和喷涂PVC等方法。普遍使用的方法为密封和喷涂。

图 1 45° 电泳槽

3.结构防腐设计

车身结构防腐设计是保证车身防腐性能的关键,直接影响着其他防腐措施的效果,且此方法成本较低,应需要在车身设计中重点考虑,结构设计需能阻止腐蚀因素浸入或积存在结合缝隙间、凹形构件和封闭结构的内部,例如采取密封、开设排水孔和排气孔等措施。

某轻型载货汽车双排座防腐设计

1.材料的选取

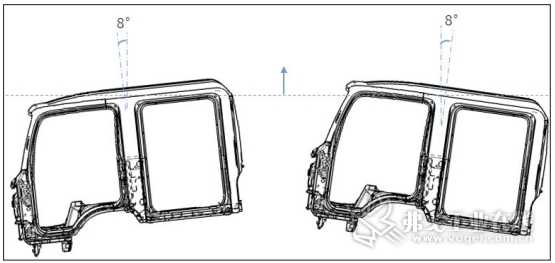

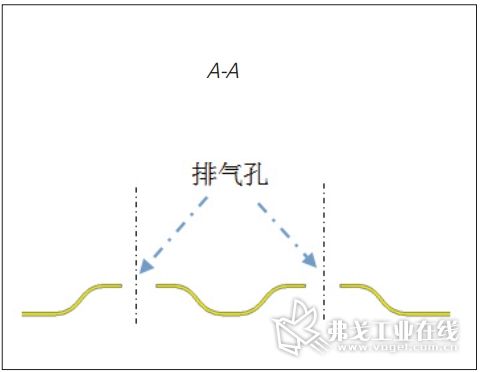

在某轻型载货汽车双排座中,因顶盖外板无排气孔,通过模拟电泳过程,即使采用45°电泳槽,通过前倾8°和后倾8°晃动的方式来排气,但在虚线以上部位,在顶部的气体仍无法排出,导致电泳液不能与顶盖外板和加强板充分接触,故顶盖总成需采用镀锌钢板来提高防腐性能,如图2所示。

图 2 顶盖总成排气问题

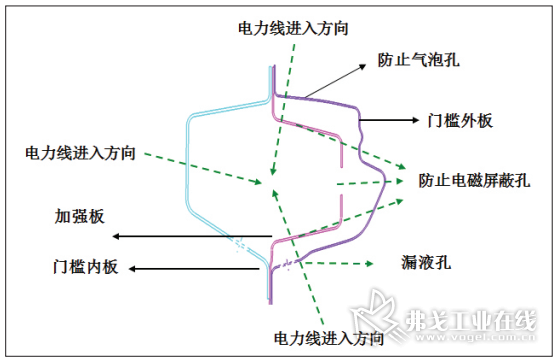

2.电泳通电孔约束

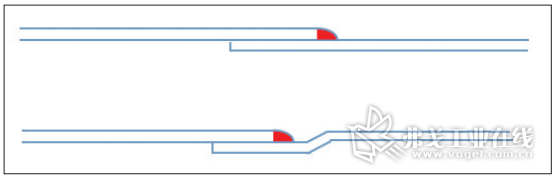

车身结构中会出现盒状体结构,也就是白车身的空腔,例如侧围、门槛等区域,如图3所示。这些盒状体内的电泳液和电力线都难以进入,影响内腔的电泳效果。一般要求,对于盒状体结构,需要设计电泳通电孔,孔间距为200 mm以内,孔径大小在20 mm以上。如果钣金间隙较小,且钣金的开孔面较窄,达不到20 mm,则采取多开小孔的方法,孔间距保持在100 mm以内,孔径大小为钣金开孔面宽度的一半。

图 3 空腔电泳示意

3.排水结构设计

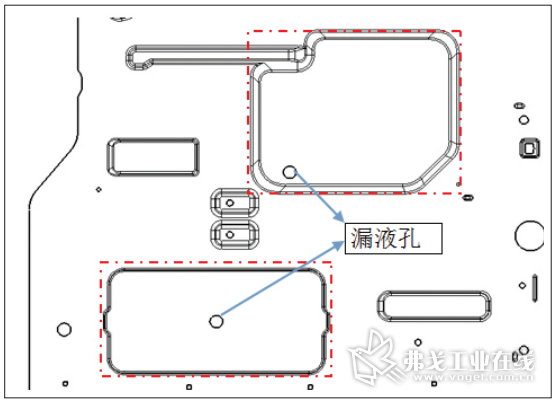

(1)地板排水结构 为保证地板强度,在地板大面上需要设计加强筋,这样会造成在地板上出现沉台和凸台。当车身地板有凹面时,过电泳线会出现积液现象,易造成窜液和电泳漆膜难以烘干。在地板凹面最低处开漏液孔,孔径根据凹面积液量以及现有孔塞大小而定。尽量沿用现有孔塞,减少开发费用。图4所示为后排地板,虚线方框内为沉台结构,在沉台中开半径为12 mm的漏液孔各一个,以保证在驾驶室出电泳槽时,积存在沉台的电泳液能快速流出。

图 4 地板排水设计

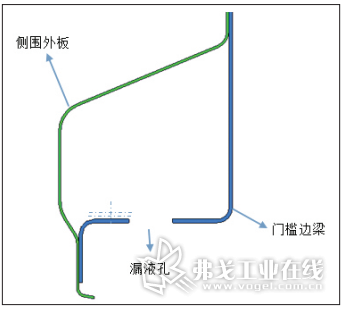

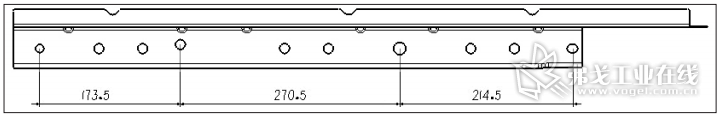

(2)空腔排水结构 为保证车身的强度及良好的碰撞性能,侧围门槛边梁处通常为封闭式盒形结构,如图5所示。在门槛处有较长的空腔,易积液,每间隔200~300 mm的距离设计一个漏液槽,如图6所示,在侧围门槛上对漏液孔进行规范分布,可有效保证当驾驶室涂装时电泳液迅速排出。

图 5 侧围门槛空腔结构

图6 侧围门槛漏液孔分布

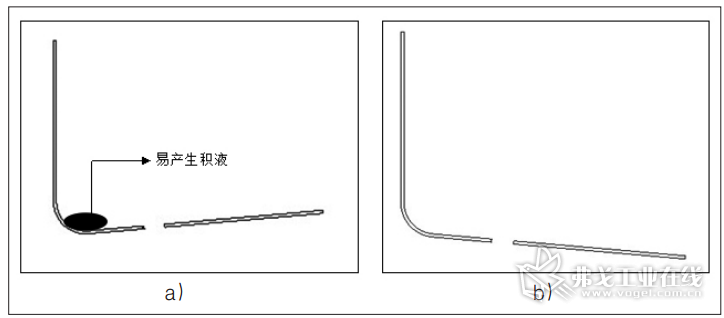

(3)其他排水结构设计 在易积液以及需要排液的部位,例如侧围门槛边梁,应避免图7a中结构,采用图7b的结构,图7a中易产生积液现象,会形成长期的恶劣腐蚀环境而导致车身出现腐蚀。

图7 其他排水结构

4.排气结构设计

同样在保证钣金强度的同时,会有很多加强筋,这就导致在进入电泳槽时,会在某个部位出现空气聚集的情况,因此需要白车身在进入电泳槽内的最高点时,排气孔孔径≥8 mm,如图8和图9所示。

图8 后排地板

图9 排气孔设计

5.钣金结合面及接缝处

根据汽车的行驶方向和泥水的飞溅方向,使结合面以及接缝处朝向泥水难以进入的方向,便于排水。在点焊操作允许的范围内,尽量减小钢板连接的重叠尺寸,这样能使涂料充分涂满,并便于排水,起到有效的防腐作用。此外对钢板叠合连接,可采用阶梯结构,如图10所示。能保证涂覆足够的密封胶,使用中也不易被磨损,由于车顶流水槽易腐蚀,故采用这种结构。

图10 搭接钣金阶梯设计

6.侧围A柱防腐结构

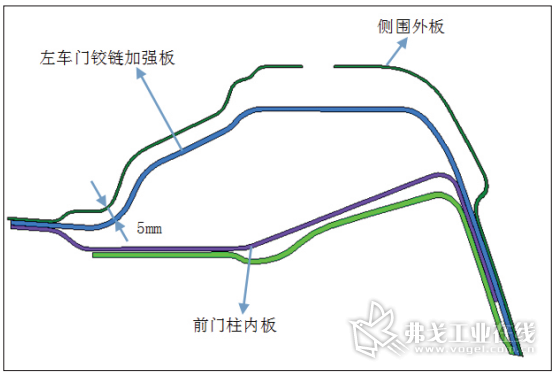

A柱结构主要由侧围外板、加强板和内板等组成,各车型此处结构大致相同。为了便于电泳液在空腔内部的顺利流动,除焊接面外,需要保证5 mm以上的间隙,如图11所示(如有旁路密封,应保证旁路密封与外板间隙保持在5 mm以上的间隙),还要防止水流入A柱空腔内。侧围A柱总成搭接边位置,侧围A柱与前围总成搭接位置要采用密封胶处理。

图11 A柱空腔间隙结构

7.翻边结构设计

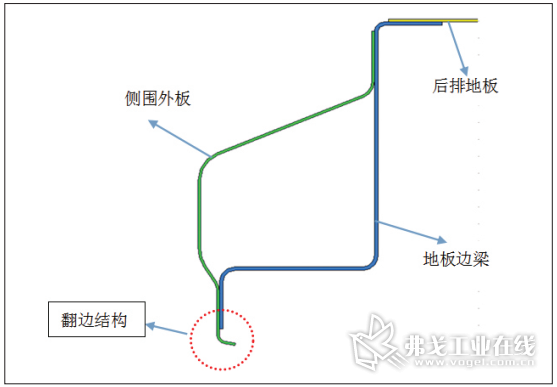

在结构设计中,构件端面的折弯处不要形成尖角,应具有一定大小的圆弧,并将端面磨钝,有利于涂装的附着。如图12所示,在某轻型载货汽车双排座中,将侧围外板结合处翻边,并填充密封胶,封住端面,防止车辆在涉水时,水由底部通过缝隙进入车身内部。

图12 侧围外板翻边设计

8.工艺追加后处理

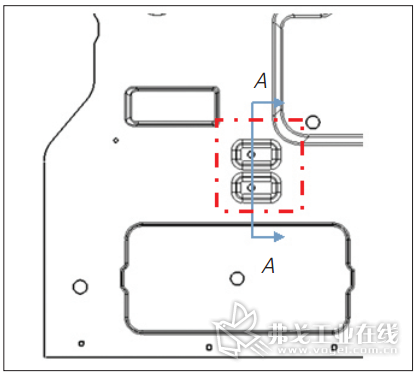

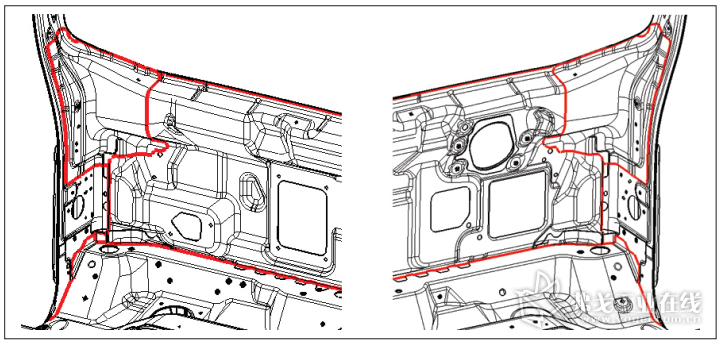

(1)焊缝密封胶 主要用在各钣金之间的焊缝、搭接及车身内外直接相通的孔洞、缝隙处,以保证车身的密封性,阻止水、气、灰尘等物质和噪声进入车内。前面已经提到防止水流入A柱空腔内,故在前围总成和侧围总成搭接处采用焊缝密封胶的处理方式,要求胶条光滑,对拐角处要进行修胶处理。如图13所示。

图13 前围总成和侧围总成涂胶

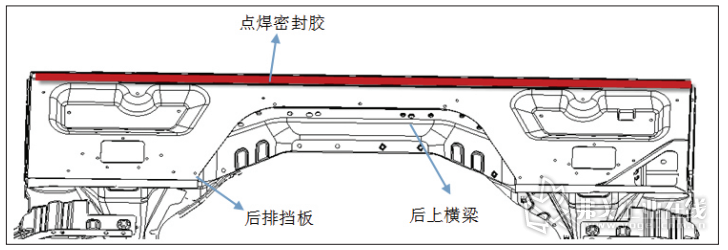

(2)点焊密封胶 喷涂在两层板焊接边中间,然后打焊点,在室温下有较高的黏度,但随着温度升高而开始软化。它可以很好地与油面钢板粘结,能够保护焊点、焊缝,起到防腐和密封的作用。对某轻型载货汽车双排座而言,如图14所示,后排挡板与后上横梁焊接前,要均匀涂抹点焊密封胶。

图14 点焊密封胶的使用

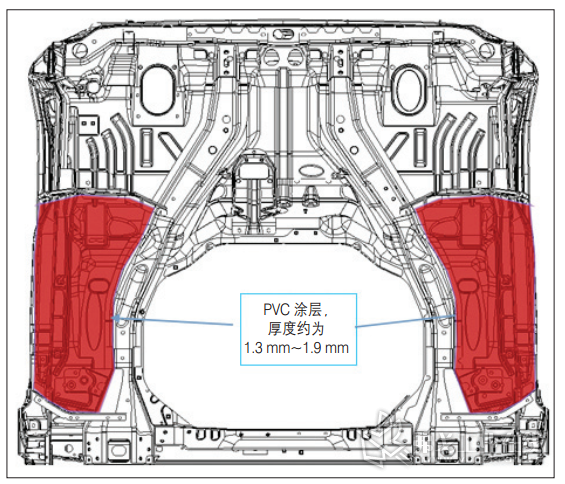

(3)车身底部喷涂PVC 车身石击区分为重点保护区域、正常保护区域和无要求区域三类,为了能达到良好的防腐效果,对某轻型载货汽车双排座驾驶室底部重点保护区域的轮罩位置采取喷涂PVC胶,且均匀地覆盖到车身指定钣金上,并覆盖焊缝,无起泡和流挂等缺陷。主要是防止在汽车行驶过程中石子等对车身地板及轮罩的击打损伤,如图15所示。

图15 PVC喷涂区域

(4)空腔注蜡 空腔注蜡,简言之就是在车身底部、其他钢板夹层和空腔中打入一定量的液态蜡,经过特定工艺流程,使留在车身空腔内部的蜡形成均匀的保护蜡膜,令水滴无隙可入,保证了整车良好的防腐性能。一般空腔注蜡的部位在前纵梁、前横梁、A柱、B柱、C柱、上边梁、下边梁、后纵梁、后横梁(上下边梁是指车顶、地板与侧面交接处内部的钢梁)以及其他所有出现空腔的地方,且孔位应该开在防锈蜡容易喷到的区域。防锈蜡喷涂的零件所用的孔要有足够的操作空间,注蜡孔的大小需大于防锈蜡喷枪枪嘴的大小。

9.毛刺的要求

车身上钣金件毛刺对板件的边角电泳效果影响较大,为了保证电泳效果,规定在裸露外部无法进行涂胶密封的孔位及边角必须做无毛刺处理,保证止口边光滑。

10.密封性结构设计

车身有许多工艺孔和装配孔,其功能是排液、排气以及作为焊装工艺孔等。作为非安装孔,总装后均不再使用。为了隔声降噪,通常用堵盖、堵片封堵等措施。然而封闭这些孔除了满足NVH密封降噪的要求外,同时也起到了对孔边的密封防腐作用。通过对车身的不同位置、不同环境和防腐要求的不同分析,选择相应的孔塞来达到防腐和密封的双重要求。同时值得注意的是,在使用铁孔塞时,铁孔塞需是镀锌板材,应将铁孔塞周边采用密封胶进行密封。

结语

车身腐蚀随时随地都在发生,虽然难以杜绝,但是可以采取各种有效措施积极地进行防范和延迟。良好的结构设计、合理的材料选择以及合理有效的工艺等对于车身的防腐起到非常重要的作用。本文以某轻型载货汽车双排座白车身为基础平台,着重从结构设计和工艺处理方面进行了阐述,在白车身设计时需要重点考虑排水、排气、密封性、空腔电泳以及钣金搭接方式等结构设计,可有效降低车身锈蚀的风险,为白车身防腐结构设计提供指导与

参考。

跟帖

查看更多跟帖 已显示全部跟帖