质量追溯在全自动生产线上的优化设想

随着自动化向智能化的推进,使用物联网技术加强信息管理,掌控生产过程,正确采集生产数据,合理管理生产进度已成为工业发展的一块基石,而追溯系统的完善化则是该基石不可或缺的部分。质量追溯是在产品生产过程中进行关键数据的收集,可以通过唯一的产品系列号或唯一的工件码查询到每个产品的生产数据。该生产数据包括加工时间、用料批次、加工设备信息、加工工艺状态以及流转信息等,以此可以分析产品质量隐患或缺陷的问题所在,对于快速定位问题点、分析加工设备变化趋势、及时锁定可疑产品和改进生产优化产品品质等具有重大意义,同时可以快速响应售后提升企业信誉和竞争力。在质量追溯环节中,追溯数据的贯通性、质量信息的完整性以及数据采集的高效性、准确性一直是自动生产线不断研究和优化的课题,尤其是工位布局较多、信息采集量较大以及流转方式较复杂的生产线和运营体系。

在发动机曲轴线,曲轴由毛坯到成品需要经过20个加工测量工序,每道工序有1~4台设备同时进行加工,工件在工序间的转运完全依靠自动化的机械手进行,机械手从每道工序转出时,都有一个读码枪对工件的二维码进行识别,随后将该工件的加工信息和流转信息上传至工厂网络,由IT部门进行统一存档和管理,方便生产部门通过追溯软件进行查询。在这个流程中,追溯使用的源信息全部由每工位的读码枪读取,该采集方式具有很大程度的不稳定性。设想使用控制程序全线追踪并记忆工件状态信息,取代大部分甚至全部读码设备,不仅可以使源信息更准确、更高效,而且可以显著降低众多读码设备维修、维护产生的成本支出,对于精益生产有重大的推广实用价值。

现状信息

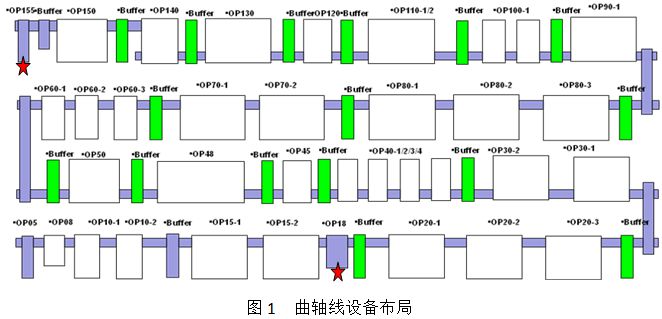

全自动化的曲轴加工线,共有19个OP加工工序,全线使用机械手作为工件转运媒介进行,工件在一个工位加工完成后,由设备间的信号互通功能让机械手将完成的工件转运到下个工位,并将上工位工件放入设备中自动加工。具体工位布局如图1所示:蓝色和绿色区域为机械手设备,机械手负责将曲轴从OP05上料工位抓进OP08进行生产测量,并一直由机械手负责转运加工到OP155,最后放入下料辊道,由人工将曲轴移至成品料车上;每个绿色Buffer上空均有一个读码枪设备,对从工序中的来料进行二维码读取,并记录其来料及去料信息,通过以太网上传至工厂网络;红星标注位置OP18为曲轴二维码打标位置,为二维码起始工位,OP155为下线读码位置,为二维码末端验证工位;白色区域为加工工序区域,由于每工序单台设备加工节拍的差异性,每道加工工序有1~4台设备不等。

曲轴在OP18工位被加工出一个独一无二的二维码标识作为该工件的代号,随后该工件的所有加工信息都将与该代号绑定在一起,方便记录追溯工件的加工流转信息。

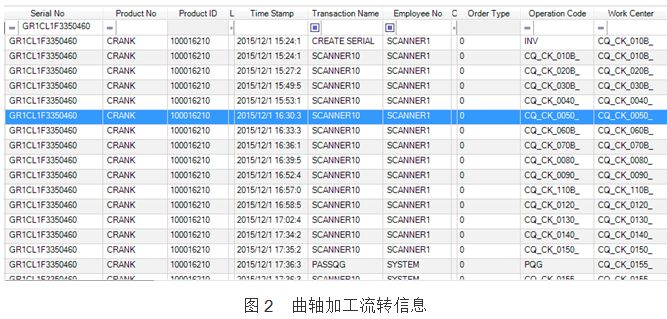

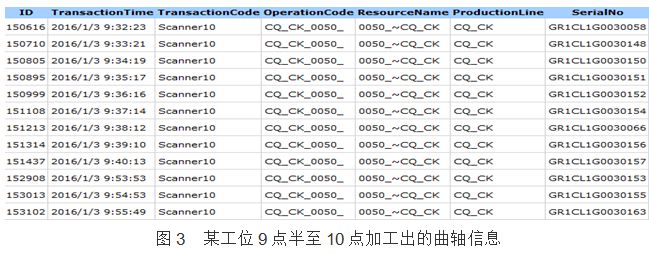

图2为通过质量追溯系统追溯到的工件加工信息,可以查到该工件是什么时候分别在哪一台设备上加工出来的。同样,若发现某工位设备生产出的工件有质量问题,且怀疑该工件附近的时段均可能有质量风险,也可以通过追溯系统查询某时段内某台设备加工的工件信息,查询到的某时段内的工件信息如图3所示。

以上查询的信息都是在读码设备正常情况下记录在追溯系统的信息,然而各工位的加工环境不一致,有些设备的工况是湿切削,有些工位是纯油环境,导致工件二维码上会附着水渍或油污,同时机械手在转运工件时也会将部分水或油溅在读码设备的读码镜头上,这些不可避免的情况都会导致读码失效,而且情况严重时会直接导致读码枪损坏。根据生产现场以往经验的统计,单个读码枪的读码效率平均为80%,工况恶劣的工位读码枪更换频率为两个月1次,造成较多的维护、维修成本浪费,而且无法保证100%的工件追溯,影响质量追溯的完整性和准确性。因此我们考虑使用其他方式解决这种状况。

设想研究

1.机械手单向程序传码

质量追溯的信息完全是由机械手通过以太网传给工厂服务器,而机械手得到的工件代码信息全部由读码枪提供,一旦读码枪故障,则该工序所有工件的加工信息将无法传给追溯系统。发动机工厂曲轴自动化生产线中,机械手与机械手、机械手与设备之间通过Profibus进行相关信号的通信互联,二维码属于信号的另外一种方式,可以借用设备间的Profibus协议传递二维码。

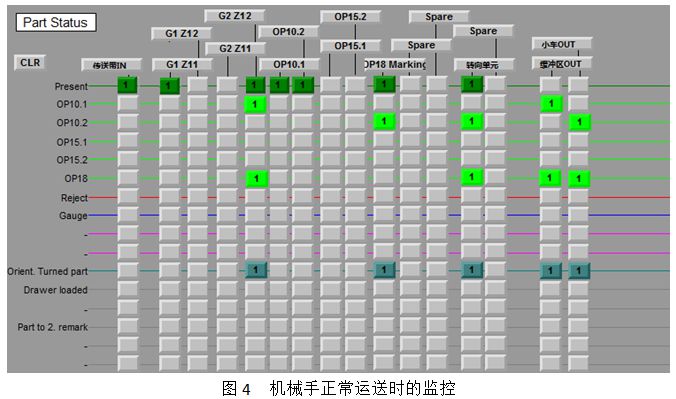

机械手程序功能当前已相对完善,在程序内部已设计有记录工件状态的程序块,该程序块不仅能记录本工位机械手对工件的操作历史,而且可以接收上个工位传出的工件信息,把本工位的工件信息传给下个工位。机械手的工件状态记录功能如图4所示。

图4中,证明工位有效或经过工位加工的状态全部以状态字符“1”表示,机械手记录上料位与下料位是否有工件的信息,记录工件从进工序到出工序的流转信息,记录该工件经过哪些设备加工过的状态,是我们设想工件源信息传递的重要技术依据。

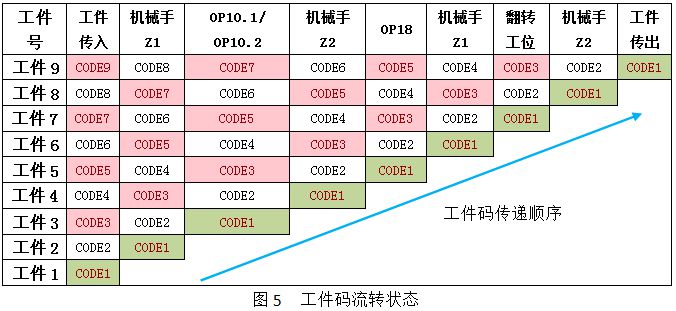

假定上工位传入工件到本工位机械手时,将工件的二维码同时传递给机械手,该机械手在抓取、转运和移出时,该工件的二维码同时进行流转,若所有工位都是单工件加工,则工件从打二维码到下线均可以由机械手将二维码传递过去,全线的二维码传递就会像工序内部的传递一样,其工件码的流转状态如图5所示。

图5中,CODE1为完整的传递状态,随着状态位的转移,工件的二维码也相应转移,可以实现工件码的完整输入、完好输出,在工件进入时,程序里标记了该工件,则该标记不随工件的加工状态和所处位置发生变化。这只适用于每个设备内只生产一个工件的情况,若设备内生产两个及以上的工件,则机械手将工件放入设备以后,还需要再放入其他代码的工件。由于机床加工复杂性的不一致,先进入的工件不一定先被拿出来,而机械手又无法帮设备记忆它内部的状态信息,因此设备要求机械手拿出工件时,该工件的代码信息已经混乱,无法准确地重新被机械手继续传递下去。为了解决这种状态,我们必须在加工多个曲轴的工位上重新添加二维码读取装置,保证设备内拿出的工件再次将信息传入追溯系统中。即实际运用过程中,机械手单向程序传码必须与一些读码枪相配合才可以实现追溯系统信息完好,当前新建立的曲轴线大部分都采用这种机械手传码加备用读码枪的方式进行工件源信息的录入。

2.机械手与设备互联传码

在实际的曲轴加工线上,不仅有加工多个曲轴的工位,如淬火机、清洗机、磨床和动平衡机等,而且每个工位还需要有抽检位和缓冲位置等,这些位置都会有设备或人工的操作,不在机械手的程序控制之内,致使机械手丢失了这些工件的二维码记忆,若使用机械手单向程序传码,则又回到了读码设备的不稳定问题上来,因此我们提出机械手与设备互联传码的源信息录入模式。

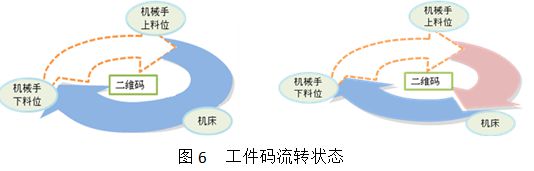

机械手与设备互联传码,要求设备也具有二维码传入和传出的功能,大致模式是机械手不再记忆自己放入设备中的工件的二维码,而是当机械手往设备里面放入工件时,机械手将二维码信息传给设备,由设备进行记忆,当设备要求下料,机械手从设备里边拿出工件时,设备再将该工件的二维码传递给机械手,使用各司其职的方式进行二维码保存和流转。与机械手单向程序传码的异同如图6所示。

单向程序传码的传递顺序为:上料位(二维码在上料)→机械手Z1抓料(二维码在Z1)→机床(机械手记忆)→机械手Z2抓料(二维码在Z2)→下料位(二维码在下料)。机械手与设备互联传码的传递顺序为:上料位(二维码在上料)→机械手Z1抓料(二维码在Z1)→机床(二维码在机床)→机械手Z2抓料(二维码在Z2)→下料位(二维码在下料)。

使用互联传码的方式,不仅能够保证二维码一直与工件绑定在一起,还能使二维码脱离机械手对其在设备内的不可控记忆,不仅使追溯更精确,而且减少了机械手对工件信息的寄存量。

运用分析

为彻底解决读码枪带来的不稳定问题,我们使用机械手与设备互联传码,需要机械手和设备对自己的程序都做稍许的调整,具体如下:

1.机械手

机械手现在大部分已具有单向程序传码功能,稍微修改其传码功能块,在对设备进行上下料操作时,使用Profibus协议传入和接收设备的二维码信息即可,此项可以通过供应商或工厂独立改造完成。

2.加工设备

需要加工设备制作相应的程序块,能够存储机械手传来的二维码信息,并在工件流转时发送与工件绑定的二维码信息,此项需要在项目招标时规定设备方来做,鉴于各设备的差异性,若工厂方独立改造进行,需要较强的专业知识。

3.其他异常情况

若工件需要放入机械手的缓冲区,则需要机械手将缓冲区位置编号与工件二维码绑定在一起,避免再次取出工件时二维码紊乱;若人工将工件抽检下来,机械手也可以记忆工件的被抽检的信息,若工件被重新返线,则需操作员工将相应的工件二维码输入机械手。这些操作实现起来很简单。

对于现场运用来说,互联传码是完全可以实现的,而且由于是软件程序方面的设计较多,增加的成本也不会很多,但能节省巨大的维修、维护成本。

结语

全自动生产线中人工参与的因素较少,对设备的稳定性和精确性要求很高。质量追溯系统作为审查设备状态、跟踪产品质量和强化售后服务最重要的手段,其源信息采集的精确性、完整性是支持整个追溯系统正常运行的关键。曲轴线二维码的传输传递采用机械手与设备互联传码的方式,是解决曲轴线复杂工况下读码设备运行不稳定的最好方法。按照每个读码设备最低价3万元来算,使用互联传码的方式每年可节约维修、维护成本至少50万元。互联传码的成本低、效率高且信息精确,符合智能化工厂对信息的基本要求,对未来的通信无线化工厂有重要的先遣意义,未来将成为全自动生产线源信息采集传递的最佳方式,值得各自动化工厂进行改进与推广使用。

跟帖

查看更多跟帖 已显示全部跟帖