虚拟现实技术在汽车开发中的应用

近年来中国汽车行业发展迅猛,产销双双屡创新高,各车企之间的竞争也随之加剧,且有越演越烈之势。如何在残酷的竞争中脱颖而出,为消费者提供物美价廉的汽车产品成为摆在各车企面前的重要课题。为实现上述目标,显然传统的汽车开发方式很难再适应现在需求,基于计算机网络系统的虚拟现实开发技术被逐步推广和应用到新产品开发中,为新产品的开发注入新的动力和活力。

虚拟现实技术

随着计算机技术的发展,与之相关的仿真技术、多媒体技术、网络技术及传感技术也得到充分发展应用,并且经过与计算机紧密结合,形成了极具挑战性的交叉技术前沿科学研究领域——虚拟现实(RV)技术。

基于计算机系统的虚拟现实技术是利用计算机网络建立起等同于真实环境的虚拟空间。在这个虚拟空间中,操作者可以从视觉、听觉、触觉等各方面感知所设计的新产品的用户体验,根据用户主观感受评价进一步对其进行修改完善,直至完全符合设计者和客户意图为止。以上的感官评价完全基于虚拟空间模拟,对汽车开发效率的提升和成本降低有着举足轻重的作用。

虚拟现实技术是人们利用计算机对数据模型进行可视化处理和实时操作的一种崭新模式,与传统用户操作界面相比,虚拟现实在方便快捷和效果演示方面有着实质性技术飞跃。其特征主要包括:

1.多感知性

在虚拟现实环境下的用户体验不仅是视觉上的,还应包括触觉、听觉、运动感知等,理想状态下的虚拟现实应该是立体的、全方位的感知。

2.真实感

计算机建立的虚拟空间应该是模拟现实而建立的仿真环境空间,用户所有的环境感知应与现实体验一致。

3.交互性

在虚拟空间中,用户不再身居其外而是融入其中,通过自身意愿改变虚拟环境中的对象,如重量感知、速度及光线变化等。

4.实时性

用户在虚拟空间中对对象进行操作时的响应时间是模拟现实情况实时进行反馈,通过信息反馈的“及时性”可让用户体验到更加真实的场景模拟。

汽车虚拟现实技术与传统CAD技术区别

当代汽车新产品的开发具有一套复杂的流程体系,需满足工艺、法规、人机及性能等各方面要求。因此,在汽车开发过程中开发者需要不断对新产品进行评审、修改,但在新产品开发阶段的评审和修改对象并非实体对象,只能依赖于利用NX、CATIA等CAD建模软件建造的数字化模型。数字化模型与基于虚拟现实技术的仿真软件(如 RTT、VRED等)相比有如下不足:

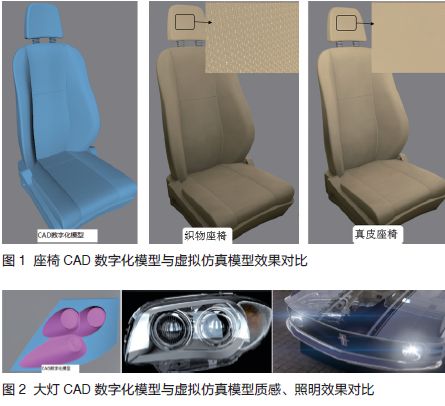

1.数字化模型不体现材质属性

现实中汽车是由各种不同材质组成的,如钢板、塑料、玻璃、皮革、橡胶等。即使是相同产品也有通过不同材质配置来体现不同档次和感知效果,如座椅,低配采用织物,高配采用真皮,通过座椅材质差异化来完成新产品的配置多元化和潜在目标群体不同效果体验;而基于NX、CATIA软件建造的数字化模型仅是对结构形态的数字化构造,不会附着和体现材质属性信息,在对其评审时真实状态效果体验感很差,如图1所示。

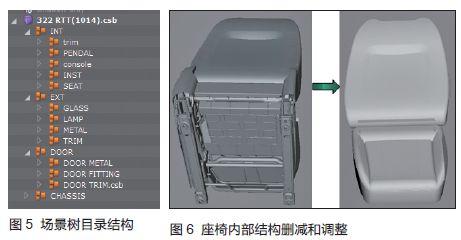

2.数字化模型无法模拟灯光效果

从设计伊始开发工程师对汽车大灯的内部造型和照明效果就会有明确要求,但在整个开发阶段因无实体模型无法对大灯照明效果(强度、形态和效果)进行实时确认,自然也无从跟进灯光效果优化和完善。直至大灯样件开模、装车后再发现问题,此时因数据已冻结,大灯零件也完成开模制造,需要花费大量时间、成本对其进行改造,无论对项目开发成本还是进度把控都会留下许多难以控制因素。实时虚拟仿真软件可通过自带大量灯光效果,根据开发要求实时进行更换,实时显示各种模拟仿真灯光效果,如图2所示。

3.数字化模型无法进行动态模拟效果确认

现有数字化模型一般基于NX、CATIA等三维软件建立,虽然这些软件也具有仿真分析模块,能进行一些动态模拟,但其模拟模块一般都属于同一大环境下相对独立模块。如果进行模型动态模拟,需要不断从软件基本模块切换到仿真分析模块,操作性不强。实时虚拟仿真软件有单独命令很容易实现车门开闭,座椅前后调整及天窗开闭等动态模拟。

4.数字化模型无法从使用者视角查看车身内部结构

在汽车开发阶段经常需要对模型结构进行分析和评审,评审内容从外及内涉及到车体所有部件。对于普通数字化模型软件在对车体内部结构进行检查时,因外部零件遮挡无法直接对其进行观察分析,需要先将外部零件隐藏或通过做断面切割才能做相关分析,操作和使用都很不方便;而实时虚拟仿真软件可通过视角变化“穿透”外侧零件直接进入内部空间,从使用者角度观察、模拟内部结构零件,如图3所示。

5.数字化模型无法设置应用场景

数字化模型只能实现模型自身相关的功能,无法设置不同应用场景。实时虚拟仿真软件除了对模型自身实现“真实化”仿真,还可设置不同应用场景,让开发过程中的产品随时放入不同场景环境来激发不同消费群体的反应、情绪,并将现场诊断结果实时反馈给相关设计师和开发人员,如图4所示。只有采用此种开发方式才能真正实现开发设计与目标客户的实时交汇与互动。

基于RTT虚拟现实技术的应用实例

RTT Deltagen是目前在航空、汽车行业被广泛使用的主流实时可视化(RT)软件,该软件可对CAD数据输入模型进行实时交互、颜色更换、材质附着、结构调整,最终实现基于物理现实的、三维实时可视化模型效果。下面基于笔者完成的一款新车开发模型,介绍一下RTT在汽车开发过程的具体应用实例。

1.数据准备与格式转换

建立整车RTT虚拟模型前首先需要制作和整理零件清单,然后通过筛选将车体内部不可视零部件进行必要删除,筛选的目的是缩小整车模型体积,减少对计算机的高端配置依赖。一般进行RTT虚拟模型零件筛选的基本原则是:第一,整车所有可视零件(包括外观件和内饰件)需要保留;第二,运动件在不同状态下的所有可视零件(如发盖开启后的可视零部件、后盖开启后的内饰件和车门开启后所有的可视件,甚至座椅前后移动后可观察到的不同零部件)需要保留;第三,自身并不完全可视但透过其他零件间隙可视的零件(如部分密封条、堵盖和饰板等)需要保留;第四,底盘零件除车轮外,主轴、刹车盘、发动机护板和排气管等零部件在一定角度下可视,故都需要保留。

在确定RTT模型制作零件清单后,需要对相关CAD数据进行格式转换。RTT软件基本格式为CSB,但也能直接读取JT、STP和CGR等多种格式(软件内部有数据转换模块)。对于单个零件的读取和打开,RTT软件能读取任何支持格式,但当需要导入上百个零部件时,直接用RTT软件读取CSB以外的格式就比较麻烦,转换的时间会非常长且有可能会中途死机,最终导致转换失败。所以对于大批量数据的转换和读取一般采用RTT自带附属软件DeltaBatch configurator,该软件支持大批量导入和输出,使用非常方便。

2. RTT建模

RTT建模的过程就是CAD数据实时转换、实时显示的过程。在建模过程中对零件的处理按先后顺序分为静态和动态两种不同处理过程,静态处理是在零件静止状态下对零件结构或属性进行操作和定义,一般分为数据导入、数据结构调整、色彩和材质定义、数据结构精细化、灯光效果定义等五个步骤。动态处理是通过变量、动画或逻辑图来实现相关部件的运动过程展示。

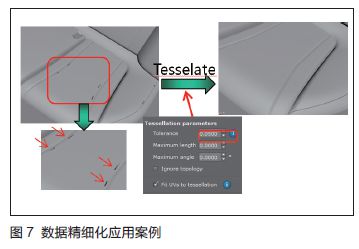

(1)数据导入 在数据导入前一般都会按车身结构(如底盘、外观、内饰等)在场景树上建立对应的目录结构层次(见图5),以方便车身结构的管理和后期数据的维护。

(2)数据结构调整 在CAD数据导入RTT软件后,出于减小体积的需要,一般都要对导入的零件进行结构调整,删除内部不可视部分以及对原有结构层次进行调整。如图6所示,座椅CAD数据导入后,其内部的骨架、弹簧等机构均需手工删除。

(3)数据精细化 CAD数据软件(如NX、CATIA等)是通过片体构造几何体,这些片体采用数学计算方法精确定义,而RTT软件采用的是多边形构造几何体,两者之间会产生一定偏差,所谓的数据精细化就是逐步缩小两者之间的偏差使RTT软件构造的几何体更加贴近原数据。

数据的精细化应用主要体现在座椅、仪表板等通过贴图附着材质且对材质表面要求较高的零件。以座椅为例,在进行真皮贴图附着后表面局部地区会产生局部缺陷,原因是精细化默认公差设置过大(默认0.1 mm)已满足不了材质表面精度要求。针对这种情况只需重新设置精细化公差就可解决,如图7所示。

(4)色彩和材质定义 对于一款模拟现实真实环境和应用场景的软件,色彩的运用和多材质定义是其核心功能之一。其中色彩方面,RTT软件采用HSV、RGB和LAB三种颜色空间和标准,能自主进行色彩调配和定义。在材质方面,软件自带一套材质数据库,对汽车常见的各种材质均有定义,使用时仅需要一键拖拽即可。

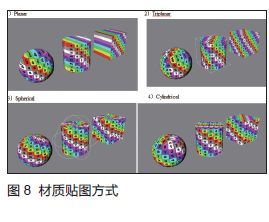

在对零件材质初次定义时 一般先要进行UV处理,对零件材质贴图方式进行预定义(见图8),经过合理的贴图定义才能正确显示零部件材质。但在后续更改材质后就不再需要对贴图方式进行定义,软件会默认之前的贴图方式。

(5)灯光效果定义 RTT软件提供强大的灯光效果渲染功能,能针对前后大灯、转向灯和雾灯等不同功能需求提供氙气、LED、卤素、红光、黄光及远近光等不同形态光源,用户在前期设计阶段可对不同类型灯光光源效果进行确认。

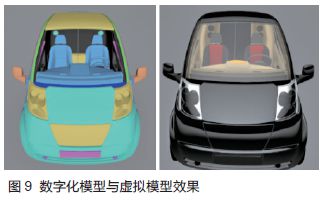

为提供更加逼真的效果,RTT软件还设立了专门命令模块对零部件阴影效果进行处理,结合变量、动画以及穿戴设备的使用在汽车设计开发阶段就可为设计师、客户提供动态展示、效果逼真的实时虚拟模型和平台,如图9所示。

结语

以RTT为代表的虚拟现实软件的出现,突破了传统汽车设计阶段不能利用实时可视化的虚拟模型来表达整车设计思想意图的限制,极大地改善了设计早期阶段对设计效果问题的快速提出和响应机制。对于整体汽车开发而言进一步降低了设变风险,节省了大量资金,提高了整车开发效率。

跟帖

查看更多跟帖 已显示全部跟帖