某新能源载货汽车总装车间混线生产工艺设计

混线生产模式总装配线定义为:能够按照销售订单需求,生产功能、配置都不相同的车型的总装配线,又称为柔性化生产线。

特定生产模式总装配线定义为:一条为生产某些特定车型而架设的生产线。特定生产线的优势是装配工艺流程相对固定,物流运输方式单一,生产线通过性要求不高,结构相对简单。

工艺方案设计

1.市场调研及产能规划

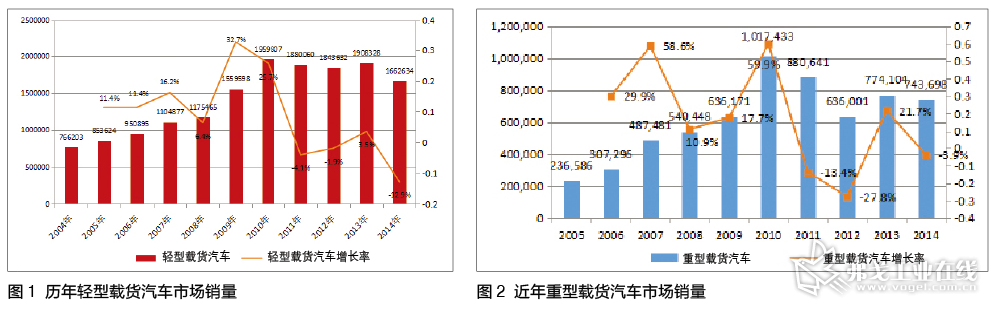

在工厂规划前须进行充分的市场调研,了解市场趋势才能规划出正确的工厂工艺设计路线。在规划前期要对载货汽车市场进行调研分析,调研结果如图1和图2所示。

根据调研数据,可看出载货汽车的市场并不稳定,波动幅度较大,故在考虑规划生产载货汽车总装车间的生产模式时,应更倾向于混线生产模式,这样可以避免某个产品没产量时造成产线闲置带来设备、人员以及能源的浪费。

由于近年新能源商用车市场持续走高,某新能源商用车企业预测未来市场,规划了产能为9万台,其中轻型载货汽车5万台,重型载货汽车4万台。那么若装配车间按单班制生产(每班工作8 h,全年工作254天),则生产节拍为总装线100辆/班(4.8 min/辆),拖板链输送线的自动运行速度为5~10 min/台。

2.设计原则及主要工艺分析

总装车间设计原则为车间设计应充分借鉴国内外行业先进生产工艺,确保总体工艺水平达到国内行业先进水平,建设先进的、具有前瞻性的现代化生产线。工艺布置和设备选型应满足多品种混流生产的需要,按均衡生产的原则组织生产。

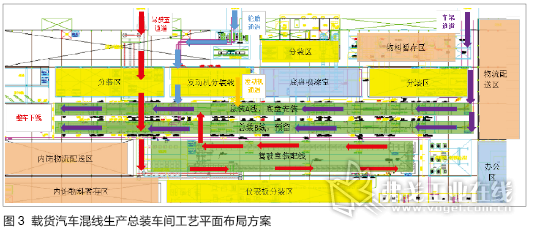

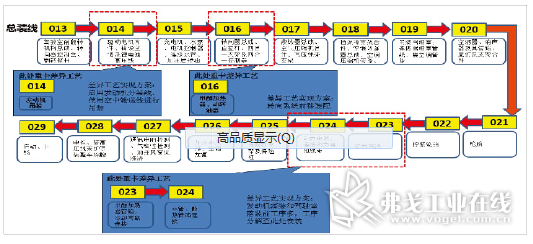

车间布局与总图布置充分结合,考虑厂内自制零部件和厂外外协零部件、车架、驾驶室输送路径与装配后整车下线路径,做到厂内物流井然有序;生产前期受驾驶室产能或市场需求影响,考虑外购驾驶室,故增加线边外部物流通道;物料存放区增加车间物流通道,保证外部物流进入车间。为保证车间内工艺布局合理,将生产区和物流区分区布置,保证物流通畅。同时合理布置能源动力、员工培训及生活间等辅助场所位置。根据总装车间主要承担载货汽车驾驶室装配、总装配任务,车间内应布置2条总装配线和1条内饰装配线、内饰零部件分装区、底盘零部件分装及物流暂存区。图3为总装车间工艺平面布局;图4为工艺流程。

图4 载货汽车总装线工艺流程

3.规划产线的主要设备

(1)车间主要流水线设计

车间内新建2条总装配生产线,车间地坪为耐磨地坪(非金属骨料聚氨酯),地坪载荷大于30 kPa。发动机、前后桥分装区等重物料堆场地面采用钢拼板。

新建1条内饰装配生产线,可同时向两条总装线输送驾驶室总成,生产线采用地面环形摩擦滑板形式。同时设置1条吊挂式驾驶室底部装配线及2条发动机分装线,分别对应2条总装配线。

(2)分装区规划设计

总装线分装区主要分装前后桥与钢板弹簧合装、驾驶室后悬置横梁、发动机与变速器合装、保险杠、脚踏板、挡泥板、转向器与垂臂合装、备胎架、空气滤清器、电源控制箱以及进气管合件等。内饰线分装区主要分装前面罩、仪表板、高架箱、转向传动轴及支架、前侧外板、翼子板、前后风窗、门窗和侧窗等。

(3)主要零部件设备设计

涂装后车架从涂装车间到总装车间的运输通过通廊,采用自行小车输送系统直接吊运到总装配生产线。总装车间不储存涂装后车架。涂装后驾驶室从涂装车间到总装车间的运输通过通廊,采用辊床滑橇输送系统。涂装后驾驶室的编组、储存设置在总装车间,存储量按3 h计算,考虑到与涂装车间的生产平衡,可增加更大存储量。

车轮在分装车间内分装,之后通过两条空中积放辊道系统分别输送至两条总装配生产线的左右两侧装配工位。动力总成、驾驶室等各大总成上总装配生产线均采用自行小车输送系统;发动机分装使用直线链板式输送,便于多品种混线生产。

前桥、中桥和后桥总成采用自行小车电葫芦上线。平衡悬架支座、钢板弹簧、传动轴、燃油箱、散热器、转向器、车轮、储气筒、驾驶室后悬置横梁、消声器、蓄电池、缓速器、前围外板及仪表板等总成上装配生产线均采用轻型悬挂起重机或悬臂吊。总装配生产线采用翻转车架的装配工艺,线上设置非标的底盘翻转机,车架采用硫化吊带形式进行翻转。

总装生产线的油液供应采用集中供应和线边供应两种形式。燃油、齿轮油、冷却液、动力转向油、离合器油以及液压举升油等采用从油液品站房集中供应的形式;润滑脂、空调制冷剂采用线边供应。关键零部件的拧紧装配,如车轮装配、钢板弹簧合装、反作用杆拧紧以及转向垂臂装配应采用电动定值智能拧紧设备。

结束语

本文以一个新基地的规划展开研究,规划形成“混线生产模式下的总装配线”模型,并按照规划工艺方案进行了实施,形成了一条柔性化生产线,通过了量产验证,达到了单班100台/天的产能,对于新建此类总装配线具有一定的参考价值。

跟帖

查看更多跟帖 已显示全部跟帖