论曲轴拐颈过渡圆角加工工艺改善

BETA型曲轴过渡圆角加工工艺及问题

曲轴是发动机中最重要的部件。它承受连杆传来的力,将其转变为转矩,通过曲轴输出并驱动发动机上其他附件工作。曲轴受到旋转质量的离心力、周期变化的气体惯性力和往复惯性力的共同作用,使曲轴承受弯曲扭转载荷的作用。因此要求曲轴有足够的强度和刚度,特别是曲轴拐颈过渡圆角,承受较大的弯矩与扭矩,是曲轴加工的重点部位,所以曲轴拐颈过渡圆角的强度决定了曲轴的整体强度。

1.工艺介绍

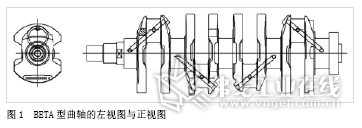

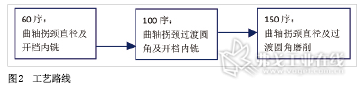

图1为BETA型曲轴的左视图与正视图,表1为BETA型曲轴基本参数,图2为BETA型曲轴的过渡圆角加工的工艺路线图(FLOW CHART)。

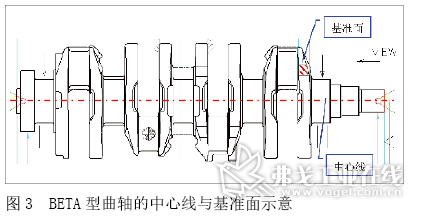

60序为KOMATSU的内铣机床内铣曲轴#1、#2、#3和#4拐颈直径及开档宽度,加工的重点尺寸为拐颈直径φ45.6±0.1 mm,拐颈开档宽度为25.2±0.1 mm,拐颈1/2行程46.75±0.1 mm,拐颈相位0±0.12 mm,拐颈1/2行程所用加工基准,双顶尖的曲轴中心线,拐颈相位所用加工基准为曲轴基准面,如图3所示。

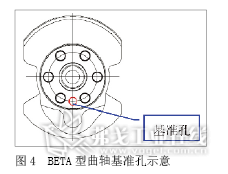

100序为KOMATSU的内铣机床内铣曲轴#1、#2、#3和#4拐颈过渡圆角及开档宽度,加工的重点尺寸为拐颈过渡圆角环形直径φ45.4±0.15 mm,拐颈过渡圆角半径R2.5±0.15 mm, 拐颈开档宽度为26±0.1 mm,拐颈环形过渡圆角1/2行程46.75±0.1 mm,拐颈环形过渡圆角相位0±0.12 mm,拐颈环形过渡圆角1/2行程所用加工基准,双顶尖的曲轴中心线,拐颈环形过渡圆角相位所用加工基准为曲轴基准孔,如图4所示。

150序为NTC的拐颈磨床,磨削曲轴#1、#2、#3和#4拐颈的直径以及过渡圆角。加工的重点尺寸为拐颈直径φ44.959±0.005 mm,拐颈1/2行程46.75±0.1 mm,拐颈相位0±0.12 mm,拐颈1/2行程所用加工基准为双顶尖的曲轴中心线,拐颈相位所用加工基准为曲轴基准孔。

2.问题汇总及分析

在曲轴线高效敏捷加工的过程中,我们需要达到高运转率(90%),高节拍(49 s),低在线总月不良率(3%)的要求。同时我们在线加工的工程能力指数要求CPK≥1.33。在曲轴过渡圆角加工方面,我们为了满足大批量、高品质和准时化的生产要求,要解决三大困难。

(1)尺寸超差的问题

60序加工拐颈直径、拐颈1/2行程以及拐颈相位时出现尺寸超差的问题,由于生产节拍过快,连续的加工超差会造成大量的不良产品(图5),这是我们极力要避免的,月不良率0.7%。同时,经过OFFEST的补正NC数控参数以后,加工尺寸仍然超差的现象也值得我们关注。经过与KOMASTU技术部门与保全部门的沟通,得出如下结果:需要通过系统的KOMATSU机床检测方案,采集机床的刚性及运行精度的数据,以便制定下一步的机床调整方案,为OVERHAUL(大修)积累报价数据。

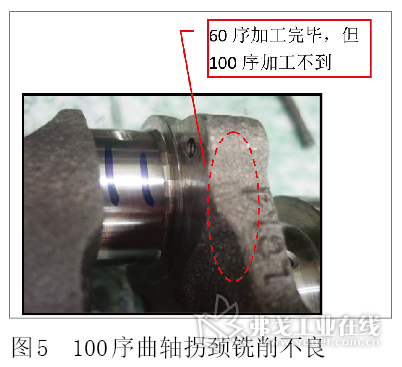

(2)未加工到的问题

100序加工曲轴#1、#2、#3和#4拐颈过渡圆角及开档宽度,经常面临曲轴拐颈过渡圆角360°有部分未加工到的情况,比例大概占到月产量的0.5%。通过生产技术部门的工艺过程TFT专项攻关,得出的原因是60序与100序所使用的曲轴定位部位不统一,造成定位误差。可以通过工艺再分配,刀具修改及NC PROGRAM调整来实现曲轴拐颈与拐颈过渡圆角的1/2行程以及相位的高度加工一致。

(3)仪器出现偏差

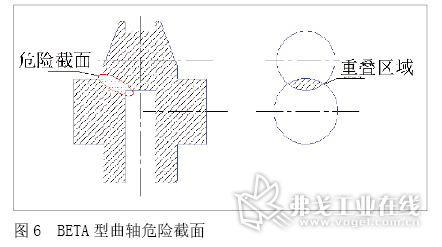

150序为NTC的拐颈磨床,磨削曲轴#1、#2、#3和#4拐颈的直径以及过渡圆角。由于磨床的加工精度与机床稳定性要求极高。当磨床的MASTER校准出现偏差,或者磨削时的传感器(sensor)及量仪(gauge)、对中器(locator)出现偏差或故障时,就会出现砂轮磨削不到曲轴拐颈过渡圆角的情况。月不良率0.3%。在后期的技术规划中,我们用曲轴深滚压(deep rolling)技术代替曲轴拐颈过渡圆角磨削技术,从而进一步提高曲轴的抗疲劳能力,避免曲轴在高负荷工作时,从曲轴危险截面出现断裂,最大限度地减少应力集中,提高曲轴加工品质,如图6所示。

解决方案

面对以上三方面的曲轴拐颈过渡圆角加工工艺问题,我们制定了有针对性的改善对策,分别从机床基础结构检测、曲轴加工工艺再分配及刀具、NC PROGRAM修改以及工艺方式提升等三个方面来根本性的改善问题,提升产品品质,提高顾客及员工的满意度。

(1)检测

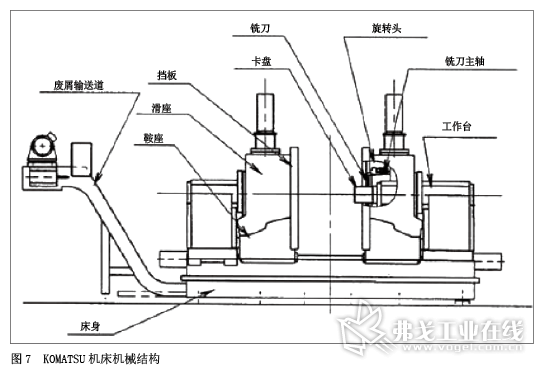

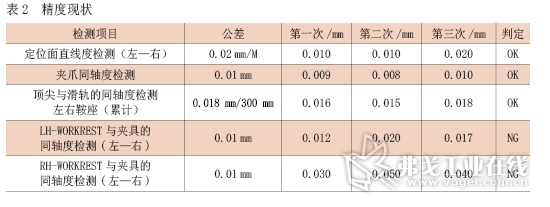

图7为KOMATSU机床机械结构示意图,通过曲轴60序KOMATSU机床精度检测及基础性检测,得出如表2所示的精度现状表。

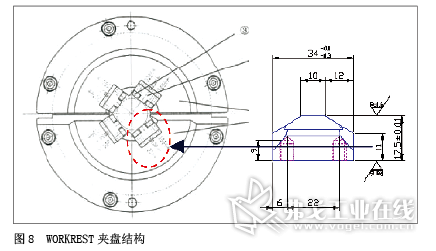

根据机床精度检测及基础性检测的相关数据,制定了相应的60序KOMATSU内铣机床的维修方案。将现有备件尺寸进行工艺改进,从新制作WORKREST上使用的夹块(图8),制作后的夹块相比于原厂夹块硬度有所提高。由原厂要求的HRC60-64 提高为 HRC65-66。同时将现有的WORKREST上夹爪的高度工艺尺寸根据现场测量结果进行垫片调整,直到LH与RH的WORKREST与夹具的同轴度检测(左—右)数据合格。

(2)工艺再分配

通过工艺再分配、刀具改善及NC PROGRAM调整来实现曲轴拐颈与拐颈过渡圆角的1/2行程以及相位的高度加工一致。通过与生产技术部门的研讨,我们将60序与100序的加工工艺进行从新的分配,其目的就是提高曲轴拐颈与拐颈过渡圆角的1/2行程以及相位的加工一致性,具体实施如下。

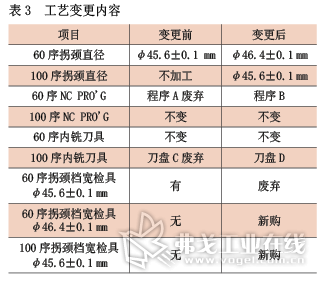

首先将60序的拐颈直径在工艺上进行修改,从毛坯加工到φ45.6±0.1 mm变更为从毛坯加工到φ46.4±0.1 mm。同时将100序拐颈直径在工艺上进行修改,从不加工拐颈直径,变更为φ46.4±0.1 mm加工到φ45.6±0.1 mm。这样一来,将100序曲轴拐颈的直径加工留出0.08 mm的加工余量,使得100序曲轴拐颈直径与过渡圆角由一把内铣刀盘加工而出。其次,由于60序工艺的变更,60序的KOMATSU机床的NC PROGARM也要作相应的调整,同时60序的机床品质自检内容进行修改,检测项目由拐颈直径φ45.6±0.1 mm变更为φ46.4±0.1 mm。在100序增加检测项目为拐颈直径φ45.6±0.1 mm。在线测量用的专用检具,宽度规也随工艺调整进行新购与工艺移动。最后,刀具的调整。由于100序新增曲轴拐颈直径加工内容,原有内铣刀盘废弃,同时新作具有直径加工功能的内铣刀盘。综上所述,具体工艺变更内容如表3所示。

(3)曲轴深滚压(deep rolling)技术

过渡圆角深滚压工艺的发明,从根本上杜绝了由磨削工艺造成的曲轴拐颈过渡圆角磨削不良的现况。与此同时,深滚压技术有以下优势,首先通过施加给曲轴拐颈过渡圆角的压应力,抵抗曲轴的疲劳与危险截面的应力集中。其次,由于深滚压滚压轮的作用,提高了曲轴过渡圆角的表面光洁度。第三,提高曲轴过渡圆角的表面硬度。第四,滚压机床通过接触性测针的数据反馈,完成对于曲轴整体的教直工作。

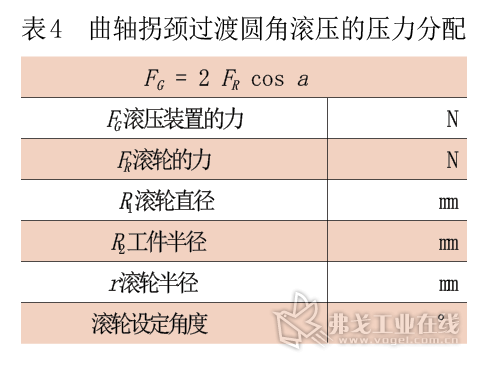

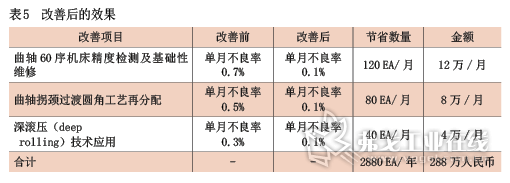

深滚压过程通过增加主轴颈和拐颈圆角半径处的残余压应力、材料硬度和圆弧表面光洁度来提高工件交变应力下的强度。在深滚压过程中,滚压轮以压紧力在沟槽中沿圆周方向绕行,使沟槽产生塑性变形。表4为曲轴拐颈过渡圆角滚压的压力分配。表5为改善后的效果。

总结

曲轴生产线自动化率高,工艺复杂,加工难度大。同时对于机床的稳定性及工程能力要求也很高。这就要求我们在日常工作中及时地发现问题,按照科学的理论体系去分析问题并解决问题。对于机床的保养及维护要积极地推进TPM,将机床保持良好的运行状态。对于操作者及工程师团队要依托于曲轴拐颈过渡圆角工艺问题提升的平台,锻炼队伍,积累人才储备。

曲轴线的曲轴拐颈过渡圆角加工,是曲轴线的重点也是难点,掌握好曲轴拐颈过渡圆角加工的客观规律,牵住这个“牛鼻子”对于日后解决相关曲轴工艺问题拓展了思路,同时也极大地降低了曲轴在线生产不良率,为企业的降成本战略,作出了突出贡献。

跟帖

查看更多跟帖 已显示全部跟帖