浅谈汽车后轴铰链力矩复紧假响故障解决方案

汽车主机厂力矩管理是为了有效地控制整车力矩,从而实现产品设计、验证以及产品质量确认的全过程管理活动,使所有出厂的整车力矩达到产品规范要求,确保整车的安全性、可靠性,其中一个重要的环节为力矩复紧,即使用工具设定力矩值等于设计力矩目标值的力矩工具,对已完成紧固的螺纹副进行重新装配工艺方法,用于确保装配力矩达到工艺下限要求。一般用于力矩衰减较严重的装配零部件,对复紧不合格的力矩务必百分之百给予解决,满足产品质量要求。

国内某汽车主机厂总装生产线,在底盘前后悬合装工位后轴铰链左侧复紧过程中出现定值力矩扳手提示“咔嗒”信号(即力矩达到扳手设定值),检测指针力矩扳手时发现,后轴铰链复紧力矩尚未到达设定值,出现所谓的定值力矩扳手“假响值”,此问题日均发生100余起,存在较大安全隐患,需要立刻解决。

原因分析及要因确认

后轴铰链复紧联接特性为硬性连接,根据公司的力矩管理相关公式计算此点的检查范围为:最大值137 N·m;最小值93 N·m。出现假响的点,力矩均低于检查范围的最低值。如图1所示。

针对此处复紧点进行调查统计,以扳手到力矩的提示声和扳手达到力矩时反馈的振动为依据,作为紧固点力矩达到紧固值的判定,共连续验证25台车。经过调查发现25台车中17台后轴铰链左侧发生了假响,占总数的68%,同时伴随着假响问题,力矩同样未达到要求,而右侧未出现假响问题。如表1所示。

1.原因分析

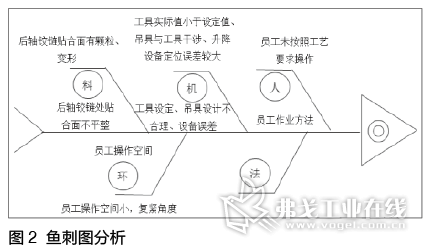

通过现场调查,结合鱼刺图(图2)对失效模式进行分析,发现造成后轴铰链左侧力矩复紧假响的原因主要来自人、机、料和环四个方面因素。

要因确认

1.后轴铰链处贴合面不平整

检查后轴铰链固定点处钣金,未发现焊渣、变形等可能导致假响问题。取螺母与后轴相匹配,通过对后轴因表面不平整在紧固时导致的响声进行判断,响声与后轴铰链处的响声不一致。后轴铰链处贴合面不平整,有焊渣、变形等确定是非要因。

2.员工作业方法

对员工的现场操作进行测评,技能达标,操作方法与工艺文件要求一致。操作员工技能不足、作业方法不对是非要因。

3.工具设定值小、工具损坏

在核查力矩校验表的过程中,此定值力矩扳手的校验记录显示在要求范围之内,对此工具进行重新标定,校验值在要求范围之内。后轴铰链右侧固定未出现假响问题,排除工具损坏的可能。工具设定值小、工具损坏是非要因。

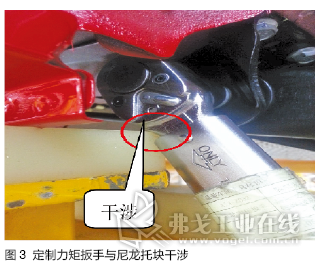

4.吊具设计不合理

调查中发现,有部分车身在复紧后轴铰链时出现定制力矩扳手的头部与装配输送线吊具上的尼龙托块干涉的情况,如图3所示。选取20台车并按照1~20编号,其中16台车与吊具上的尼龙托块发生干涉,而发生干涉的车辆中有15台车发生异响。

针对吊具上的尼龙托块对定制力矩扳手头部造成干涉导致的异响,原因分析如下:

1)扳手利用杠杆原理拧转螺母,在复紧时沿螺纹旋转方向在柄部施加外力,对螺母进行拧转。

2)吊具托块与定值力矩扳手干涉,导致了使螺母旋转的杠杆原理失效,支点从螺母转移到了干涉点。形成了“跷跷板”的局面,螺母所承受的旋转力,变成为紧固点垂直向下的对扳手的阻力。

3)在这种情况下,对扳手施加的力达到定值力矩扳手的设定值,定值力矩扳手便会提示力矩达到,假响问题因此而产生。

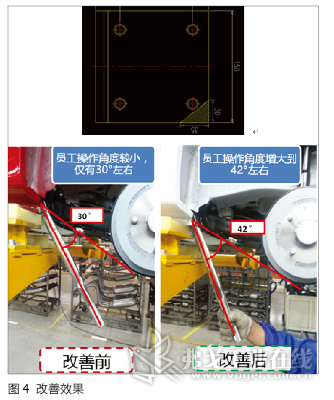

在调查中发现,由于故障问题车型受到后轴设计结构和吊具结构的限制,员工复紧时,操作的角度较小,仅为30°左右;在向下拉动扳手时,很容易使定值力矩扳手头部与吊具上的尼龙托块发生干涉,从而发生假响问题。

5.设备误差,车身位置不居中

1)经过图样分析,吊具上左右两托块的中心距离为1 160 mm,车身左右下牙边落在中心位置,托块的单边尺寸为150 mm,中心到边缘为75 mm,定制力矩扳手连套筒的宽度为500 mm,后轴铰链到托块的距离为60 mm,这种情况下,车身上吊具若出现向左超过10 mm的偏差就会出现干涉问题。

2)而车身在底盘地沟合装时设备存有误差,同时,地沟装配工作完成后,车身通过举升装置上底盘输送线吊具的这一环节也存在一定的误差,这就导致了车身放置在吊具上出现左右偏移量。经现场测量,偏移量最高可达到30 mm。因此设备误差、车身位置不居中是要因。

对策及实施

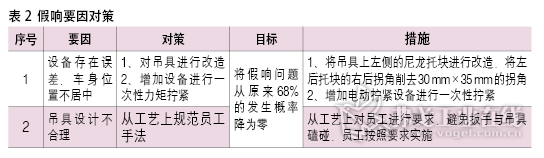

1.针对造成后轴铰链左侧力矩复紧假响的两个要因,制定如表2所示的对策。

2.实施措施验证

(1)增加电动拧紧设备

在经过对现场操作的空间、环境以及紧固位置等方面进行综合考虑后,设备费用约为57万。考虑到增加新设备解决问题的投入成本巨大,本着以最小付出,获得最大成就的思路,对此方案进行否决。

(2)规范装配工艺

从操作工艺上对员工进行要求:在进行后轴铰链复紧的操作过程中,注意避免定值扳手与吊具的碰撞,以免造成磕碰。同时工艺技术人员在现场对员工进行指导和讲解,员工按照新要求操作后,未出现假响的问题。

(3)对吊具上的尼龙托块进行改造

考虑到设备误差解决的投入成本巨大,本着以最小的付出获得最大的成就的思路,考虑到托块固定性能、安全性能以及车身向右侧偏移的极限值的情况下,最终采用更改托块结构的方式去解决,消除了“跷跷板”的现象。改善结果如图4所示。

3.效果验证

措施实施后,对后轴铰链复紧假响问题进行跟踪统计,改善后故障率自68%降低至零,因铰链假力矩问题导致的前底盘异响彻底消除。同时,对生产线选取30台车进行跟踪和数据记录,后轴铰链复紧时假响问题未发生,力矩处于合格范围之内。

结语

通过以上措施的实施及批量跟踪,后轴铰链左侧力矩复紧假响的发生率由原68%下降至零,前底盘异响问题得到根本解决。后轴铰链左侧力矩复紧假响问题通过对零部件公差尺寸、设备工装夹具精度、人员技能及装配工序的研究解决过程具有推广意义,仅以此文为乘用车底盘异响紧固点假力矩的分析解决提供实践参考。

跟帖

查看更多跟帖 已显示全部跟帖