3D打印离汽车制造还有多远?

在媒体的推波助澜下,3D打印以高科技产业的形象出现在公众面前,在2013年后的媒介影响力达到了顶峰。

而实际上,3D打印在本质上仍是制造技术的一种。近几年发展速度很快,但产业规模仍然不到整个制造业的一个零头。

汽车制造,在制造业中可谓是规模最大、综合要求最高。若3D打印有朝一日在汽车领域广泛应用,那我们就可以说3D打印真的站稳脚跟了。那么,3D打印离汽车制造还有多远呢?

第一 盘点国内汽车对3D打印的应用现状

一、快速原型

3D打印最早的时候,叫做快速原型(Rapid Prototyping)技术。原因在于:那时候它唯一的用途就是做快速原型,也就是设计验证、装配验证、功能验证等。

近年来,3D打印进入汽车行业,沿袭了它唯一的用途就是快速原型。对汽车企业来说,用3D打印做快速原型,不一定更便宜,但一定会节省时间。对于车型研发来说,时间就是金钱。

总体来说,3D打印以快速原型的角色进入汽车行业,是相对较为深入的。但是,这些应用对车企来说是替代性的,而非是革新性的。汽车行业对3D打印技术的展望或者说3D打印企业的野心远远不止于此。

3D打印汽车仪表盘

二、个性化定制

3D打印可以个性化定制,为每个消费者提供独一无二的汽车。然而,这同时会增加额外的成本,消费者是否愿意为这部分成本买单呢?

宝马Mini Cooper的一个成功案例给出了答案:

宝马Mini Cooper的3D打印定制

首先通过宝马Mini Cooper的订购系统,可以设计自己喜欢的文字、图案。

下单之后,会收到制作好的零件。不需要专门的技师,自己就可以安装。

不得不说,把自己喜欢的名字、图片刻在自己的爱车上,这种“官方改装”服务还是挺令人动心的。价格也不贵,才149欧元(总共4个部件,3D打印是其中两个)。

相对于研发阶段快速原型,宝马Mini Cooper使用3D打印创造新的逻辑更加偏向于C端,对车企如何使用3D打印进行创新更有启发性。

三、直接打印汽车?

美国的Local Motors公司宣称,直接3D打印汽车。这是一个宏大的口号,然而尚未对汽车业产生实质的影响:

●说到底,也只是打印一个外壳而已。

●据说使用了碳纤维3D打印,实际上是纤维增强型塑料打印,具体性能、是否能过汽车法规,是个问号。

突破汽车核心应用的关键点?

如果你是一名汽车工程师,在看到上述4方面的3D打印应用之后,我猜你可能已经不耐烦了。无论是快速原型、个性定制、修理改装、外壳打印,这不过都是边边角角、锦上添花、可有可无的应用啊!

能不能讲重点呢?

如果要突破汽车的两个核心应用,逃不过两个关键词:量产与轻量化。

第一点很好理解,如果汽车的上千个零件中,没有任何一个是3D打印的,那怎么好意思说3D打印突破了汽车行业呢?

反过来,如果有任何一个零件是使用3D打印制造出来的,那这一个零件的产值可能就超过了目前3D打印整个行业。

然而,想找到这个量产应用的点,何其困难?

●3D打印成本高,而汽车行业对成本极其敏感。 为何3D打印率先在飞机制造上率先使用?就在于航空制造对成本不太敏感。

●3D打印速度慢,而汽车行业对产能要求高。 中国每年要制造3000万辆汽车,而空客每年才制造不到1000架飞机。

除非,3D打印能创造独特的价值。

有人逐个考查过汽车上的每个零件,得到的结论是:目前车上的所有零件,3D打印都比不过传统制造工艺。

这个结论是对的,但有一个误区。那就是,设计与工艺是密不可分的,车上所有的零件都是依据传统制造工艺设计的,3D打印能比得过那就奇了怪了!

如果想找到3D打印有优势的零件,必须要把设计与工艺结合起来!

为了方便理解,在此举个例子:

波动顿动力机器人后空翻(可通过文末原文链接观看)

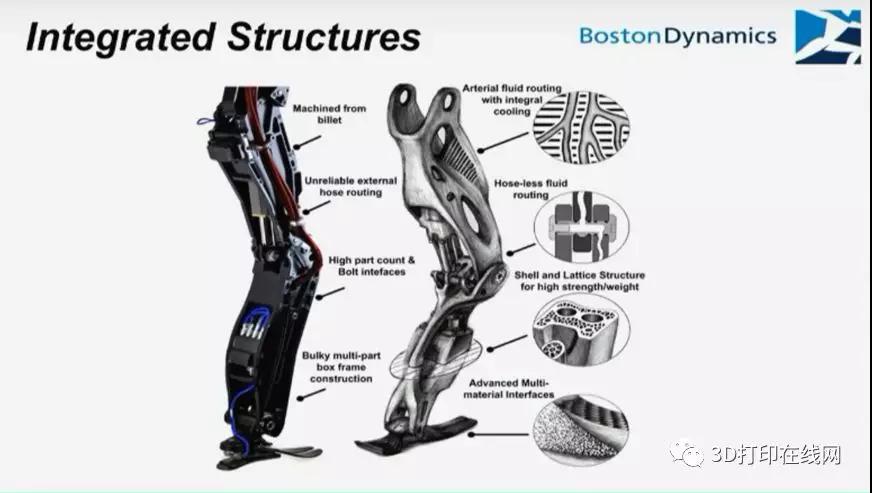

大家还记得这个灵活的机器人吗? 这是由Boston Dynamics开发的。可以理解的是,要实现这样的壮举,不仅需要牛逼的控制算法,机器人本身的轻量化也非常重要。

那些轻功不错的武侠人士,一般都不是胖子,不是吗?

波士顿副总裁亚伦桑德斯指出,轻量化的秘密,就在于3D打印。3D打印出的钢、铝,并不会比冲压、铸造出来的密度更低,要想实现轻量化,必须在设计上下功夫。

让我们看看3D打印让机器人的腿,获得了什么样的进化:

●拓扑优化与晶格结构: 右腿的“骨骼”有一个明显的中空部分,这就是通过拓扑优化来实现轻量化;“骨骼”部分采用晶格结构,可以进一步实现轻量化。这些工作,用铸造或机加工,都很难实现。

●内部流道:左腿的液压管是暴露在外部的,而右腿中,则直接集成到了“骨骼”内部,不仅更加可靠,还节省了固定液压管的重量与体积

从波士顿机器腿部的进化,我们可以看出:工艺变革必须与设计变革结合起来,才有可能创造价值。

回到汽车行业,燃油汽车的轻量化可以减少油耗与污染,而电动汽车的轻量化更为重要——可以缓解续航问题。

尽管存在潜在的需求,但将3D打印应用到汽车行业还是困难重重。除了3D打印技术本身需要在成本、速度上进一步提升之外,设计人才、设计软件的进化也刻不容缓。

●设计软件:传统的CAD软件,大多是针对传统制造方式设计的,像拓扑优化、晶格结构这种功能还比较难用,或根本没用。

●设计人才:几十年以来,无论是工业设计还是结构设计,都是依据传统工艺发展出的设计理念。在传统理念中,3D打印的拓扑结构与晶格结构无异于“大逆不道”—— 根本加工不出来的结构,设计出来有什么意义呢?

所以说,这不仅仅是3D打印一个行业的事业,而是需要多个领域跨界融合,才能推动得快一些。这一点巨头造车企业是把这点玩的行云流水一般,我们简单距两个例子。

1.帝斯曼与丰田汽车公司的全资子公司丰田汽车运动公司(以下简称“TMG”)签署了“同一个帝斯曼”技术合作框架协议。该协议涉及帝斯曼所有为汽车行业提供材料和技术的业务部门,包括工程塑料、迪尼玛(超高分子量聚乙烯纤维) 和3D 打印技术包括Somos®光固化3D打印技术和其他技术例如FFF等。

TMG是一家高性能汽车开发、测试和制造公司,提供广泛的技术服务,活跃于多个赛车领域。其专业领域之一就是采用增材制造方式(通常称作 3D 打印)制造产品,应用于赛车和外部客户的产品。

2. 大众表示,其与惠普(HP)、吉凯恩粉末冶金(GKN Powder Metallurgy)合作开发的3D打印技术,根据不同零件样式,最快可以达到50倍于其它3D打印方式的速度。

第一个例子很明显就是车企为了解决3D打印材料的瓶颈问题,而丰田在很早就已经在TMG这方面进行了3D打印的技术储备。而第二个例子更加典型,车企+设备+材料,车企是非常善于通过各种方式整合产业资源从而达到某项技术在汽车应用中的高效化。而国内车企绝大部分目前仅仅把3D打印设备当做一个辅助或者替代设备,并没有深入了解。而设备商也因为3D打印设备涉及行业众多,应用需求高低差距较大导致3D打印设备商数量众多,质量也相应的有高有低。有些设备商也只是单纯的卖设备。而不知高科技集成的产品硬件的好坏只是一小部分,甚至于不是最重要的。为什么?我们参考苹果硬件就知道了,高科技产品核心价值一直是软件与方案。谁可以抓住这点谁就可以拿下汽车制造这个庞大市场。制造!制造!制造!重要的事情说三遍!

小编有幸在2016年参加了商飞关于3D打印闭门会议,商飞的总经理贺东风,辛旭东等高层都参加了这个会议。当时邀请了许多3D打印设备商做演讲,其中Concept Laser的演讲内容让我记忆犹新,不是演讲人讲的多精彩而是他的PPT详细的介绍了如何试用他们的设备建立一个全新的制造厂,从设备的布局,零部件的打印顺序,打印材料的补充等等。我认为这才是制造企业关注以及购买3D打印设备真正的原因。也正因为3D设备上对他的应用行业有充分的了解才能有这样的方案。

因此“ACR 2018 汽车3D打印技术在汽车行业应用论坛”应运而生,希望可以给汽车制造-设备商-材料商搭建一个面对面相互交流分享自身技术的平台,本次活动我们将有众多车企以及零部件企业出席参加聆听3D打印设备商就汽车行业进行方案分享。

跟帖

查看更多跟帖 已显示全部跟帖