纯电动汽车电池包线上装配探究

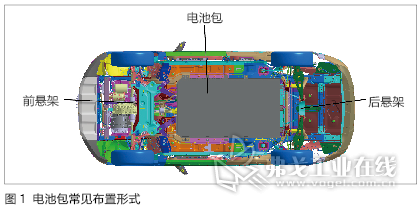

电池包常见布置形式

纯电动汽车完全依靠电池包内的能量来行驶,随着行驶里程越来越长,电池包的体积越来越大,一般电池包布置在车身的底板下方,前悬架与后悬架之间。而且电池包重量很大,约占整车质量的1/3,部分车型达到1/2。图1为常见的电池包布置方式。

电池包线上装配工艺设计

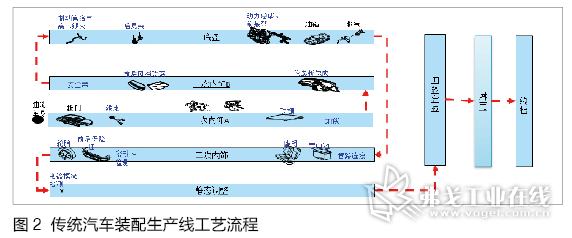

传统燃油汽车总装生产线一般有一、二次内饰线、底盘线、静态调整线、四轮定位检测线及淋雨线等。装配生产线工艺流程如图2所示。

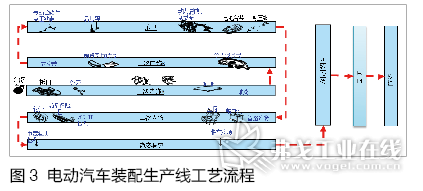

纯电动汽车就是在传统燃油汽车上去掉发动机、变速器、油箱和排气等空出来的空间上安装电动机、电控和电池包系统。电池包合装一般在底盘线上线为最佳。在底盘线,纯电动汽车相对于传统汽车省略了燃油系统和排气系统的装配,增加了动力电池及高压电缆的装配,所以纯电动汽车在底盘线上没有燃油系统和排气系统的装配工位,增设电池包装配工位,相比之下减少了底盘线的工作内容。电动汽车装配生产线工艺流程如图3所示。

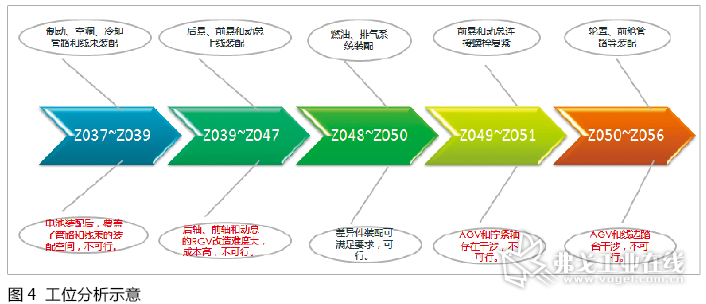

电池包一般由10~12个螺栓或螺母紧固,选择AGV举升小车实现电池合装,在120 s节拍内实现不了合装,至少需要300 s以上。因此电池包合装占用生产两个半工位。且为了安全生产以及后期产能提升,需预留一个半工位,共需四个工位。总装车间底盘线由Z037~Z056共20个工位组成,现对底盘线选取合装工位做可行性分析,如图4所示。

综合考虑,Z048~Z050为大电池合装最佳上线工位。

电池包通过前面分析在底盘线装配,底盘线采用L形吊具,在底盘线装配电池包需解决两个问题。一是纯电动车质量约为1.7 t,对比在产车型的燃油车整车质量增加了约300 kg。总装生产线现有的L形吊具无法承载纯电动车型,因此不能满足线上装配;二是在底盘生产线增加配备举升能力的随行设备。

1.针对L形吊具的解决方案

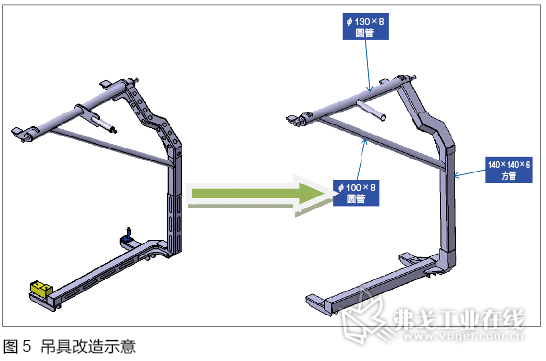

吊具的承载能力需达到约2 t,电池包线上装配需要对吊具进行改造(图5),方可满足电动汽车线上装配电池包。

(1)受力条件

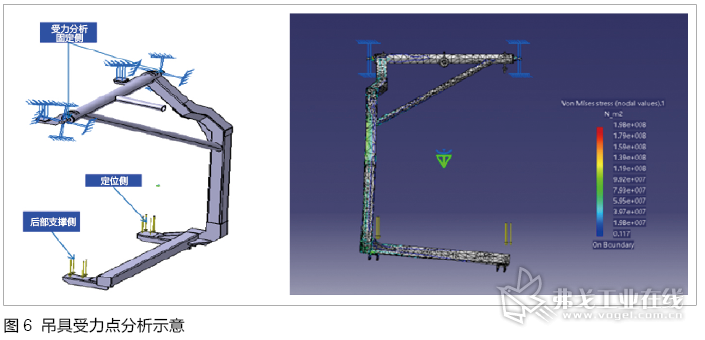

吊具所承受的最大重量为2 t、单边为1 t(10 000 N),实际情况是定位侧所受的力大于后端支撑,为保证吊具能更好地面对不同的恶劣工况,受力分析按照图6的施力情况得出结果。

(2)分析结果

吊具臂材质为Q235-A,Q235-A的屈服强度为235 MPa,目前吊具在2 t重的压力下应力为198 MPa,吊具可以满足2 t重的压力。

(3)结论

通过CAE分析吊具完全能满足使用需求。

2.增加随行设备

在生产线合适的工位增加配备举升能力的随行设备。通过分析和对比,选用灵活性更高的AGV(图7)作为电池包上线的载体。

(1)节拍要求

按路线图,单台小车循环运行时间要求不超过300 s;含现场电池吊装约55 s,托盘解锁、装配拧螺栓、复位下降约90 s。

(2)动力电池AGV合装小车合装工艺

1)操作人员通过动力电池上线电动葫芦将动力电池吊装至AGV合装小车夹具上。

2)在自动模式下,操作人员操作启动放行按钮,AGV小车运载动力电池至发车上线等待位,当车型车头进入电池合装工位区域时,AGV合装小车自动运行至生产线中心,跟踪当台车型,并与生产线同步运行。

3)由操作人员点动操作脚踏板开关或手柄按钮控制AGV合装小车举升机构上升或下降,当动力电池举升到位后,由操作人员对动力电池相应拧紧点进行装配预拧紧。

4)装配完成后人工确认完成装配,AGV合装小车举升机构下降,小车快速返回至吊装等

待区。

5)动力电池AGV合装小车主体由壳体框架、驱动系统、安全保护系统、随行系统、举升机构及浮盘夹具、小车供电系统和小车控制系统等构成。

(3)具体要求

1)动力电池AGV车体尺寸(长×宽×高):3 200 mm×1 500 mm×880 mm(最终尺寸以会签图纸为准,踏板高度范围指操作人员站立位置高度不高于120 mm,举升机构上台面离地高度不得低于880 mm,其他位置高度不要求);生产线悬链吊具支腿下沿离地高度为1 600 mm,AGV装载电池包时其最高点不应高于此高度;小车整体框架的设计需简洁明了,合装小车需考虑前后两侧操作人员装配的操作空间;小车负载运行需考虑自重、运载电池重量(电池重500 kg)及4~5名操作人员重量(每名人员按75 kg计)。

2)动力电池AGV合装小车驱动系统采用全方位运行方式,最大运行速度不得超过60 m/min,可通过伺服放大器驱动伺服电动机,使得合装小车能够通过控制软件设置及调整运行速度,满足不同工况的运行状态;其中伺服电动机、减速器、抱闸和传动机构等设计及布置空间合理,维护保养方便;AGV驱动轮需采用专用驱动轮,驱动及从动轮耐磨损性好,使用寿命在3年以上。

3)动力电池AGV合装小车安全保护系统,小车行走时有声光提示,小车前后及两侧均需安装边缘安全缓冲保护器,当小车与硬质物质发生接触碰撞时,缓冲保护器内行程开关或相应传感器发生作用,小车停止运行。

4)动力电池AGV合装小车随行系统采用品牌激光传感器,随行光靶反射的方式,小车获取随行信号后,跟踪信号与生产线同步运行,自动跟踪精度±10 mm,确保同步运行的可靠及稳定性。

5)动力电池AGV合装小车举升机构采用PACO大螺旋—剪刀撑式举升机构,举升行程1 000 mm,举升设置上下极限位置到位检测装置;小车左右侧均设置固定式操作按钮盒,随举升台动作;配上升、下降、举升急停及小车急停;操作盒连接电缆使用螺旋可伸缩形式,配航空插头。

6)举升机构上方安装水平浮动盘,浮动盘采用直线轴承形式,初始状态处于中心锁止位置,在人员操作锁止机构后,浮动盘可沿水平方向活动,其中沿生产线方向前后浮动量范围为±125 mm,左右浮动量范围为±50 mm;其次浮动盘在浮动状态下能够在水平方向旋转±2°,以方便操作人员电池对位;浮动盘整体周边需做倒角处理。

7)水平浮动盘上方安装动力电池定位夹具,夹具要求定位稳定、牢靠,且各定位机构需进行必要的发黑等热处理。

8)动力电池AGV合装小车供电系统采用高容量磷酸铁锂充电电池,电池能在短时间内提供较大的放电电流,用于AGV合装小车的驱动,另可通过大电流充电以缩短小车在等待位的充电时间,使得AGV合装小车的电能能够保证其在导向轨道上持续运行。

9)每台AGV合装小车配备2套脚踏开关(每套含上升及下降)及1套手动控制按钮,用于举升机构的上升下降控制。手动控制按钮包括预举升高度1、预举升高度2、点动上升、点动下降、下降到原位及紧急停止,所有按钮采用常规按钮而非弹片式按钮,预举升高度可以在小车人机界面上修改。

10)动力电池AGV合装小车供电系统采用在线充电,保证AGV合装小车连续24 h正常持续运行,在使用说明中要求的维护条件下,电池正常寿命不低于3年;小车电箱内安装一个快捷取电的直流插座,当发生充电器故障或小车不在充电器位置又严重亏电时应急使用。

11)AGV合装小车配备电量电压表,适时显示及监控合装小车电量,并通过控制台合理调度充电。

12)动力电池AGV合装小车有其各自独立的控制系统,具备故障自诊断功能,并可在人机界面上显示,控制部分配备散热风扇。

13)动力电池AGV合装小车需设置启动放行按钮,且在AGV合装小车运行前后两端均需设置急停按钮以方便在装配过程中不同位置人员能够进行相应的应急处理。

14)动力电池AGV合装小车主体应有“主机厂名称”标志,且须满足自动识别新能源车辆,设备系统可以实现与工厂MES系统通信获取整车配置信息;另外,在大线边安装一组按钮盒实现人工确认整车信息的功能,以满足不同的作业条件。

15)AGV合装小车导航系统采用地面磁导向的方式,磁导向轨道以原有导向磁条为准;在AGV合装小车下方安装磁导航传感器,同时在合装小车运行轨道上面铺设导向磁条等,要求在AGV合装小车运行过程中导航精度±10 mm,停车精度±10 mm;在AGV合装小车在磁导向轨道上运行时候,需要有必要的偏离磁导向保护、地标丢失保护及导航带缺损保护等功能。

16)采用现场AGV合装小车在线自动充电系统在线充电:在上件点位置及上线等待点位置地面上设有充电接触器,当AGV合装小车运行至此位置时,合装小车底部充电连接器与地面上充电连接器匹配,充电系统自动给AGV合装小车磷酸铁锂充电电池快速充电;在小车上配置快捷取电直流插座;充电器配直流插头,供小车使用;具体的充放电时间必须在投标文件中说明。

17)采用现场AGV合装小车控制台及调度系统。通过无线通信信号模块、网络集线器等,匹配相应的数据管理系统,无线数据通信交互信号对新增的AGV合装小车运行实施实时管理及监控。

18)AGV合装小车控制台上可实时显示AGV的地标位置及工作状态,且根据AGV小车运行状态,能够保证运行中不发生碰撞和追尾等事故。

19)AGV合装小车控制台可以根据需求对进入系统和退出系统的AGV合装小车进行管理;AGV合装小车控制台在运行轨道上设置4个站点,其中一个上线点位,一个上件点位,两个等待位置;在自动模式下,AGV合装小车控制台对各个站点控制:前一站点AGV合装小车不放行,后一站点无法放行,具备各台AGV合装小车的互锁功能;仅在手动模式下,可由相应的技术人员人工干预,操作AGV合装小车运行进行相应的应急或维修处理。

20)当某台AGV合装小车发生故障时,所有故障信息需在控制台上显示以提示操作人员或设备维修人员,便于现场的应急处理。

21)当AGV合装小车在生产线合装段时,控制台需与生产线实现停止互锁功能——在合装段,若AGV合装小车紧急停止运行,生产线悬链需停止;若生产线悬链停止或急停,AGV合装小车亦需要停止运行,确保合装过程安全。

22)在AGV合装小车合装运行过程中,控制台需设置预警信号及急停信号位;当AGV合装小车在合装装配过程中运行至预警信号位时,合装小车需声光提示装配人员合装小车已快到达运行轨道末端;当合装小车运行至急停信号位时,小车停止运行,同时与生产线悬链互锁,生产线悬链停止运行。

结语

电动汽车和传统汽车共线生产已经成为各大主机厂主流的布局模式,优点是节约投资、缩短项目周期等,缺点是电动汽车和传统汽车的差异,势必造成线体的装配内容差异,线体效率降低,在新车型投入时需要重点关注减少差异件,保证线体效率损失最少。通过合理地优化生产制造工艺,将生产线布局适当地统筹规划,提升现有资源的利用效率,降低相应的生产成本,保证更好地推进纯电动汽车产业的稳步可持续发展。

跟帖

查看更多跟帖 已显示全部跟帖