“隐形”尺寸超差问题的分析与控制

在产品加工制造的过程中,经常有一些“隐形”的产品尺寸,这些产品尺寸的加工表面不是在最终形成该尺寸的工序加工的,最终形成该尺寸的工序加工了该尺寸的设计基准。

在进行质量策划时,策划者往往更关注以本工序的加工面为加工表面的尺寸,而忽视“隐形”尺寸。操作者在加工时,也会因为这些尺寸的加工表面不是在本工序加工的,而认为这个尺寸和自己无关。所以现场加工时经常出现“隐形”尺寸超差却“无人问津”的情形。

另外,“隐形”尺寸具有“不受控”的特点,即其尺寸不完全受其最终形成的工序控制。因为“隐形”尺寸的加工表面先形成而基准面后形成,所以其尺寸至少和两道工序有关,如果基准面不是一次成形,则“隐形”尺寸会和所有与基准面形成有关的工序有关。甚至有时最终形成该尺寸的工序对其超差是“无能为力”的,即无论本工序怎么“干”,“隐形”尺寸都超差。

“隐形”尺寸被忽视的原因

“隐形”尺寸一定与其他产品尺寸同时获得,一般情况下,获得其他产品尺寸才是那道工序设置的主要目的,而获得“隐形”尺寸只是“副产品”,所以容易被忽视。

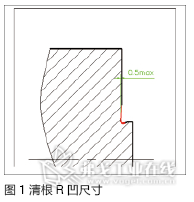

以我司某曲轴法兰端面的“清根R凹”尺寸为例,其尺寸如图1所示。

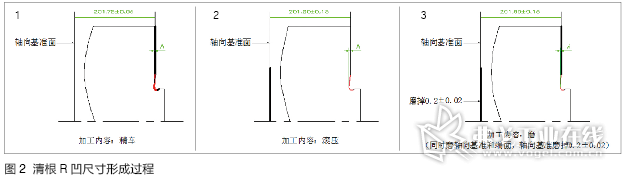

该尺寸在加工过程中形成过程如图2所示。

图2中,该尺寸与3道工序相关,第一道工序为精车端面和R凹(加工出该尺寸的加工表面),第二道为滚压伸长,第三道为磨端面(加工出该尺寸的基准面)。

第三道工序不仅加工出了该尺寸,也加工出了端面轴向尺寸201.9±0.15,201.9±0.15也是最终产品尺寸,且该尺寸的加工表面是在本工序形成的,而且设置本工序的主要目的就是加工出该轴向尺寸,所以质量策划者在策划第三道工序时,只关注了端面轴向尺寸201.9±0.05,而没有注意R凹尺寸。

“隐形”尺寸的本质

“隐形”尺寸的本质就是封闭环,就是形成“隐形”尺寸工序的定位基准与该尺寸的设计基准不重合(该工序的定位基准可能和本工序形成的其他产品尺寸的设计基准重合)。

但“隐形”尺寸与一般的(定位基准与设计基准)基准不重合不同,“隐形”尺寸的特殊性是加工表面先形成而设计基准后形成,一般(定位基准与设计基准)基准不重合是在加工时无法做到定位基准与设计基准重合,即基准面先加工,加工面后加工。例如气门导管孔与其底孔的同轴度(加工气门导管孔时不是以底孔为基准,而是以销孔为基准)。

因为“隐形”尺寸的形成具有一定的隐蔽性,所以在工艺策划时经常被忽略最终形成时是否合格。以我司某曲轴加工为例,连杆颈止推面相对连杆颈的垂直度(止推面是加工表面,连杆颈是设计基准)是在连杆颈磨削工序最终形成的,但策划时只是在连杆颈半精加工工序(加工表面形成工序)测量止推面相对连杆颈的垂直度,而在连杆颈磨削工序(基准面形成工序)并未策划测量;法兰端螺纹孔相对连杆颈的位置度也是在连杆颈为半精状态下(加工表面形成工序)测量的,而在连杆颈精加工工序(基准表面形成工序)未进行测量;油路孔进出口角度也是在连杆颈为半精状态下(加工表面形成工序)测量的,而在连杆颈精加工后(基准表面形成工序)未进行测量;曲轴28颈轴颈倒角也是在精车28颈工序(加工表面形成工序)进行测量的,而在磨小头轴颈工序(基准面形成工序)没有进行测量……

“隐形”尺寸容易超差的原因分析

除了被忽视,“隐形”尺寸容易超差的原因就是该尺寸的大小受多个工序的多个尺寸影响,这些尺寸中的任何一个尺寸超差都可能导致该“隐形”尺寸超差。而且,当组成环较多时,由于成本的原因,不适合按极值法计算尺寸链,所以有时即使所有组成环尺寸都合格,“隐形”尺寸也超差。

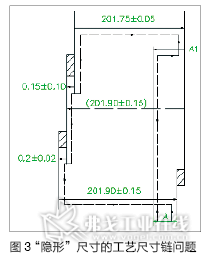

现以上文提到的R凹尺寸为例具体分析,“隐形”尺寸受其他尺寸大小影响也是因为定位基准与设计基准不重合而导致的工艺尺寸链问题,该尺寸的尺寸链如图3所示。

根据尺寸链,可得出:A=A1+(201.9±0.15)-(201.75±0.05)-(0.15±0.1)-(0.2±0.02)=A1-(0.2±0.32)。

由于A的尺寸为0.5max,即(0.25±0.25),而尺寸链的公差已经超过A的公差,即使这些尺寸都合格,加工出来的A也可能是超差的。

为什么会出现这种现象?因为根据工艺尺寸链,A受5个尺寸的影响,根据尺寸链相关知识可知,如果想保证A不超差,则这5个尺寸的公差之和不可以大于A的公差,假如按均分计算,每个尺寸只会分得±0.05的公差,这对于数控车是比较严格的(难以保证,有时会有超差现象,如果一定保证,则加工成本会成倍增加),对于滚压(伸长)工序是根本无法保证的。所以在进行质量策划时,并没有按极值法进行尺寸链计算。

控制方法

1.终端控制,闭环管理

只控制对其有影响的尺寸,而不进行直接测量,尺寸控制是不够可靠的,会出现产品尺寸已经超差而未被发现的情况。因此,在加工过程中,为了切实管控这些间接保证的尺寸,首先应在最终形成该尺寸的工序增加测量要求,以确保该尺寸被“直接管控”,并建立反馈机制,以进行闭环管理,即在“隐形”尺寸有超差隐患且本工序“无能为力”时反馈给前面相关工序,使其及时调整。

2.预防管理(先测量后加工)

在最终形成“隐形”尺寸的工序加工前,先将影响尺寸中的一个(公差最大的或最不稳定的)或几个提前测量出来,将该尺寸作为已知尺寸代入尺寸链算式,计算出最后一个组成环的尺寸范围,可有效避免“隐形”尺寸超差。

例如,A1=0.45±0.05,则A=(0.45±0.05)+(201.9±0.15)-(201.75±0.05)-(0.15±0.1)-(0.2±0.02)=0.25±0.37。

如果滚压伸长量为0.20(0.15+0.05),则磨削后的轴向长度尺寸可按201.95±0.13控制。计算过程为:因为(0.45±0.05)+(A2)-(201.75±0.05)-0.20-(0.2±0.02)=0.25±0.25,所以

A2=201.95±0.13,等效 ,又产品尺寸为201.90±0.15,两者交集为

,又产品尺寸为201.90±0.15,两者交集为 。所以此时磨削后的轴向长度尺寸应按

。所以此时磨削后的轴向长度尺寸应按 控制,而不能完全按产品尺寸201.90±0.15加工,才能保证“清根R凹”尺寸合格。

控制,而不能完全按产品尺寸201.90±0.15加工,才能保证“清根R凹”尺寸合格。

理想状态下,与其相关的每个工序都可以在加工前,对前面的尺寸进行测量,进而调整本工序的加工尺寸,使“隐形”尺寸控制在中差附近,但是这样做工作量较大,因此,具体如何实施要根据具体情况具体分析。

3.增加检查频次

因为直接保证的尺寸只受本工序的能力影响,而“隐形”尺寸受多个工序的能力影响,相关工序尺寸的变化和调整都会对其产生影响,所以保证能力更差。因此,“隐形”尺寸不可以像直接保证的尺寸那样进行抽检,而应根据实际保证能力增加检查频次。

总结

“隐形”尺寸的本质就是封闭环;“隐形”尺寸的特殊性是加工表面先形成测量基准面后形成;“隐形”尺寸一定与其他产品尺寸同时获得,获得其他产品尺寸是那道工序设置的目的,获得“隐形”尺寸只是“副产品”,所以容易被忽视;“隐形”尺寸被忽视是一种相当普遍的现象。

“隐形”尺寸容易超差的原因就是该尺寸的大小受多个工序的多个尺寸影响,为了找到影响“隐形”尺寸的尺寸和工序,需要进行工艺尺寸链计算。

控制“隐形”尺寸的理想方法是终端控制闭环管理,即将间接控制转变为直接控制,并将该尺寸的质量信息反馈给相关工序(一般在有超差隐患且本工序“无能为力”时反馈),让相关工序及时进行调整,以进行闭环管理。

先测量后加工,即在加工前先进行测量,根据测量结果及时调整本道加工尺寸,提前预防,能有效减少“隐形”尺寸超差现象。

“隐形”尺寸受多道工序多个尺寸影响,保证能力比直接获得的尺寸差,因此加工时需要根据实际情况增加检查频次。

跟帖

查看更多跟帖 已显示全部跟帖