汽车碳纤维增强塑料翼子板的设计及性能

摘要:降低车辆油耗是当代汽车工业关注的问题之一,车身轻量化技术能够在一定程度上实现节能减排的目的。汽车翼子板是汽车的重要组成部分,采用碳纤维增强塑料作为原材料,并对汽车翼子板进行结构设计和尺寸优化,能够获得性能更优的汽车翼子板。介绍了碳纤维增强塑料的特点及用作汽车翼子板原材料时的设计过程和性能优势。

汽车翼子板位于车轮外侧,用于遮盖轮毂,可防止行驶过程中车轮带起的砂石、泥浆等对轮毂和车厢底部的损坏,因为形状类似鸟类的翅膀而得名;根据其所处位置,翼子板又分为前翼子板和后翼子板,汽车翼子板属于一种车身覆盖件,对汽车的外形观感、性能等具有较大的影响。传统的汽车翼子板采用金属材料制成,而随着汽车车身轻量化的发展,世界各国的汽车加工企业都开始用塑料取代金属制作翼子板,塑料易于加工成型,能够使汽车的线条结构更加圆润,增加汽车的外观美感;同时塑料的来源广泛、价格便宜,可降低汽车的生产成本,又能保证翼子板的机械强度,因此塑料翼子板已成为当前的主流。碳纤维增强塑料是用碳纤维作改性增强材料,与塑料基体通过一定的方法制得的一类具有较高力学性能的工程材料,碳纤维增强材料的韧性和拉伸强度高于铝合金,仅次于钢材,而密度仅为钢材的1/6~1/7,对于普通家用轿车,碳纤维增强塑料制成的翼子板比钢材翼子板减重了50%,有效降低了车辆的油耗。本文主要围绕碳纤维增强塑料翼子板的设计和性能优势展开论述。

1 塑料翼子板的设计要点

可用作翼子板材料的塑料应当具有较高的结构强度和耐热性能,尼龙(PA)、聚苯醚(PPO)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)等是优选的塑料品种,不同种类的塑料性能不同,常用这些塑料的复合材料,有TPO-M30、PA+PPO、PA+ABS,复合塑料的具体性能如表1所示。

根据塑料原材料的性能,塑料翼子板的成型工艺主要有SMC模压成型和注塑成型两种。其中SMC模压成型得到的塑料翼子板表面粗糙度较高,且不能回收利用废弃的塑料翼子板材料,因此目前已逐渐被取代;注塑成型工艺的过程为:首先制备塑料翼子板的模具,将塑料熔体注入模具的模腔内,冷却固化后脱模而成,制备过程简单且可重复性强。注塑成型完毕后,要对塑料翼子板进行表面涂装,使其表面颜色与车身其他部位颜色匹配,涂装工艺主要有Online、Inline(在线喷涂)和Offline(离线喷涂)等。其中Online是将塑料翼子板装配上车身之后,对车身和塑料翼子板进行整体涂装;Inline是在涂装车间对塑料翼子板首先进行电泳烧烤,再进行单独的涂装;Offline是离线喷涂,无需考虑车身其他部位颜色,因此色差较大。

塑料翼子板结构设计中首先要考虑定位点的选择,一般是将塑料翼子板的定位点设置在A立柱的附近,确保塑料翼子板有足够的承力点,以此为基础进行安装孔的选择,可使结构更加稳定;塑料翼子板与前后保险杠的配合处也要考虑配合间隙,保险杠支架的卡槽和边缘配合精度越高,安装精度也越高;此外,塑料翼子板与车门间隙的配合对汽车的外观影响较大,准确定位可改善汽车外观;塑料翼子板与车灯的间隙也要符合设计要求。对塑料翼子板进行准确的定位,能够增加装配的精度,降低工人劳动强度,采用模块化的设计更能强化上述性能,使塑料翼子板的设计更加符合汽车的装配原则。

2 碳纤维增强塑料的性能特点

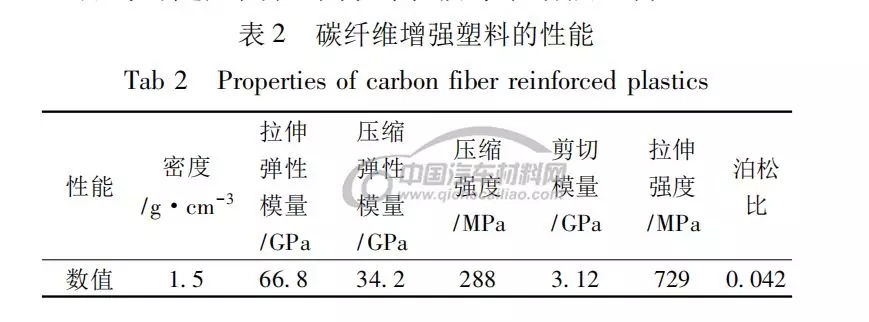

碳纤维增强塑料是一种各向异性材料,碳纤维布的铺设方式、结构参数等对汽车塑料翼子板的性能均有较大影响,碳纤维增强塑料的性能如表2所示,与表1相比,可看出碳纤维增强塑料的密度更大,但是各项性能也要明显优于传统的塑料材料。常用的碳纤维增强塑料中,碳纤维是以聚丙烯腈纤维、粘胶纤维等为原材料,在高温(300~1000℃)下经过碳化过程制备而成的,碳纤维的尺寸小但强度高;以塑料熔体为基材,用机械共混法使碳纤维在塑料基材中混合均匀随后固化即得到了碳纤维增强塑料。

3 汽车碳纤维增强塑料翼子板的设计过程

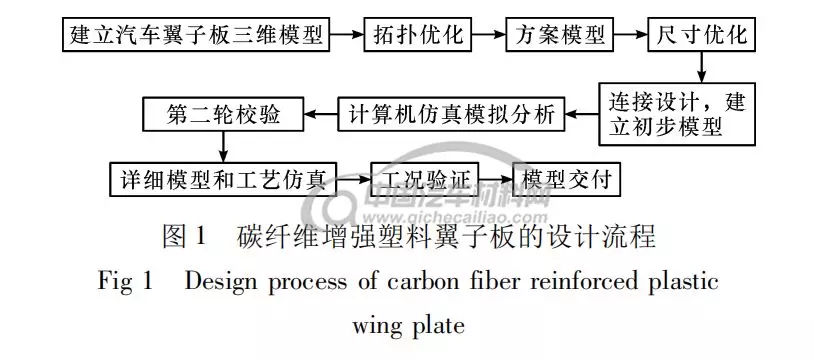

结合计算机辅助技术,对碳纤维增强塑料在汽车翼子板中的应用进行仿真优化分析,可得到最佳的设计方案,典型的仿真设计流程如图1所示。

碳纤维增强塑料翼子板设计过程中,首要考虑的是尺寸的优化问题,汽车碳纤维增强塑料翼子板相对于传统的金属汽车翼子板具有更高的热膨胀系数和吸水率,而吸水性能的增加导致的材料膨胀极易造成产品外观和尺寸缺陷,根据不同材料吸水性能的差异,结合汽车实际销售地和使用地的环境条件,在注塑成型过程中应当预留尺寸膨胀余地,防止安装后尺寸缺陷的发生。

自由尺寸优化法是汽车结构设计中最常用的方法之一,然而仅可用于概念设计阶段,并未考虑实际的生产和成型加工工艺条件,在自由尺寸优化法的基础上,结合合理的采样方法和算法,才能建立较为合理的初步汽车翼子板结构模型,随后结合CAE模拟分析技术,对模型进行校验,得到精确度更高的模型,再采用合理的验证手段对工艺过程进行验证,并对不合理之处进行优化,即可进行模型的交付。

例如,杨金玉等采用Catia软件,首先创建汽车翼子板的结构模型,对圆角处进行去除凸缘设计、部分装配点单独成型后与翼子板主体胶接在一起,得到了初步的模型,并用有限元分析理论进行了性能分析;随后用CAE对翼子板的注塑成型过程进行模拟分析,重点分析了翼子板的刚度和抗凹性,分析发现:当冲击载荷为220N时,最大变形量小于1mm;当有150N的作用力持续作用在汽车翼子板表面时,最大的弹性形变量仅为0.6mm,也小于1mm,并未见不可恢复的塑性形变产生。同时,在该方法的基础上结合塑料增强材料的结构、厚度、碳纤维的铺设方式等,能够在较短时间内得到符合要求的设计方案,说明合理采用计算机技术对汽车翼子板结构设计过程的重要性。又如,程章等[8]以碳纤维增强塑料翼子板为研究主体,用拉丁超立方采样和有限元方法,建立了Kriging模型,并在分析过程中改进模型精度,最后用遗传算法计算出合理的碳纤维铺层顺序,研究发现,进行结构优化后的翼子板相对于优化前可减重43.1%,刚度提高12.3%,进一步强化了汽车翼子板的轻量化。

综上所述,碳纤维增强塑料作为一种新型的低密度、高强度材料,因其自身的低密度、高强度性能可广泛用作汽车翼子板材料,实现汽车轻量化;而对汽车翼子板进行计算机辅助优化设计,可进一步改善汽车翼子板的尺寸和装配精度,并提高汽车翼子板的机械强度,为其实际生产应用提供更有力的帮助。

4 碳纤维增强塑料汽车翼子板设计过程的优势分析

汽车翼子板是汽车车身的重要组成部分,其设计方案是否合理也决定着汽车的整体性能,图2为典型的家用轿车翼子板结构,可看出翼子板整体为圆滑曲线过渡形式,有利于减小汽车行驶过程中的阻力,因此设计过程中要重点关注过渡曲线部分。

碳纤维增强塑料汽车翼子板相对于传统的汽车翼子板,主要有以下几方面的优势:

第一,车身轻量化效果显著。与金属材料相比,采用碳纤维增强塑料可减重45%以上,节能减排的优势明显。

第二,产品生产加工工艺简单、成本低。对于同一车型,仅需要设计一套模具,使用一套注塑工艺参数,即可重复生产多套性能稳定的汽车翼子板,适合大批量生产。

第三,产品的耐腐蚀性强、寿命长。碳纤维增强塑料物理化学性能稳定,不会像钢材那样易氧化生锈;且弹性模量较大,受到轻微碰撞后形变量小,维修成本低,寿命更长。

第四,安全性更好。碳纤维增强塑料的拉伸强度和冲击强度高,车身受到撞击后,能吸收大量的能量,传递至驾驶室内的能量极小,能够充分降低对驾乘人员的伤害。

除此之外,碳纤维增强塑料汽车翼子板还具有协调性好、对装配精度要求低、高温稳定性能好、便于模块化设计实现装配集成化等优点,因此已成为目前应用最广泛的材料种类,并具有广阔的应用前景。

5 结论

碳纤维增强塑料翼子板在设计过程中要结合材料类型选择合适的成型和涂装工艺,还应当考虑与车身装配时的安装定位和精度问题。汽车减重一直是车辆设计和材料选择中的首要关注点,降低车身重量可从选择轻质材料、改善成型工艺、优化产品结构等方面入手。作为汽车车身重要组成部分的汽车翼子板,选用低密度的碳纤维增强塑料、工艺路线较为成熟的注塑成型工艺、产品结构设计采用自由尺寸优化法并结合经典算法和CAE模拟技术,能够从各个方面解决降低车身自重,达到节能减排的目的。碳纤维增强塑料汽车翼子板与传统的金属材料翼子板和普通塑料汽车翼子板相比,机械强度和安全性能优势更加明显。然而,对于碳纤维增强塑料而言,碳纤维的成本较高且制备方法多种多样,如何改进现有的碳纤维生产工艺,降低碳纤维增强塑料的成本,也是汽车碳纤维增强塑料翼子板设计和性能优化过程中应当考虑的因素之一。随着汽车工业的不断发展,相信这些问题也终会得到解决,并更好地助力汽车工业的发展。

跟帖

查看更多跟帖 已显示全部跟帖