加工过程监控系统的应用

监控系统的实际应用

加工过程监控系统是一种机床辅助系统,主要用于对各种加工过程进行监测、控制和优化。通过系统的硬件部分与机床控制系统连接,能读取机床实时数据并在需要时给机床发送控制命令。

1.加工过程可视化

为了将系统集成到机床上,需要对机床的PLC进行一定程度的改编,以方便读取数据和发送机床能识别的指令。例如在机床操作面板上或专门的显示屏上显示实时加工曲线(见图1),可方便现场工程师直接直观判断加工负载变化,并针对性的采取措施。

2.异常状况监控

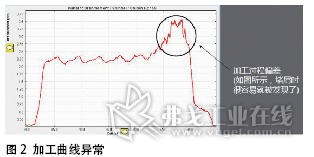

监控系统可监测断刀、撞刀等异常状态并控制机床暂停,避免对工件、刀具和机床带来进一步损坏,提高加工过程和机床的稳定性,降低废品率、返修成本和生产风险。如图2所示,当加工刀具可能遇到排屑不畅或者刀尖产生积屑瘤等故障时,加工曲线会直观反馈有异常偏差,便于现场员工及时发现并采取有效措施解决问题。

3.自适应学习控制

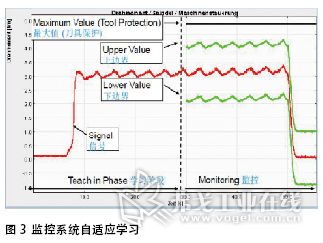

监控系统可根据加工过程中收集的曲线数据进行分辨监控学习,自定义监控范围边界。根据加工曲线监控,可以实现非常严密的监控范围,并且可以设定生产过程负载变化的标准偏差,缩紧监控范围,实现软件根据加工曲线变化趋势自动调整(见图3)。例如监控系统会控制机床在空切削和小余量时自动提高进给倍率,提高加工效率;遇到大余量、材料硬点及振动时自动降低进给倍率,保护刀具。

4.刀具磨损监控

监控系统可根据加工曲线的监控情况,改变批量生产时根据额定寿命强制换刀的刀具寿命管理方式,可以把监控边界设置为主要曲线变动量的10%,从而忽略过滤掉正常的生产波动,进而优化刀具利用率,降低刀具成本,并可避免刀具提前磨损带来的风险,同时还可为额定寿命的刀具管理方式提供增强的寿命统计和分析功能。

5.加工过程数据记录

监控系统可通过图片的方式按时间记录每个加工过程的曲线,并按采样频率完整记录加工过程中的所有数据,包括程序、刀具和机床状态等信息,然后通过USB、网络读取或自动上传可编辑的记录数据(图片、CSV文件)以供工程技术人员分析。

应用成果

以汽车发动机缸盖生产为例,其加工精度对于整机性能具有决定性的作用,而导管座圈加工精度又是缸盖加工的重要关特特性指标,其加工质量直接影响发动机的排放标准和动力性能。

前期缸盖座圈刀具加工寿命的过程控制,均是指定加工件数量,达到加工件后强制换刀。由于缺乏定量的检验验证技术手段,加工刀具普遍都设定有部分富裕加工能力。即便如此,仍然可能因刀具质量的波动导致小批量的座圈加工跳动、表面粗糙度等精度超差。刀具加工寿命后期现场检测都是通过增加检测频率的方式控制加工质量,给生产带来了很大的负担。

通过增加过程监控系统的应用,系统自学习监控主轴负载的曲线变换规律,并增加了适当的波动监控富裕量,通过机床自主判断加工负载的变化,提示现场操作员工及时更换座圈加工刀具,即避免了刀具寿命损失,又能避免了因没能及时更换刀具产生的工废损失。

结语

随着智能化制造技术的不断进步,传统的数控加工领域也不断地有新的装备监控系统被应用于生产制造过程。监控系统可以使生产数据更加直观透明,有利于工程技术人员对生产过程进行调整,从而降低企业综合成本,提高生产效率,对企业发展有着十分重要的意义。

跟帖

查看更多跟帖 已显示全部跟帖