关于切削液系统精细化管理的探讨

目前北京现代共有5个发动机工厂,主要生产GAMMA和KAPPA两大系列产品,为北京现代整车提供发动机。机加工车间是发动机工厂的重要组成部门,机械加工用具简单来说可分为刀具、辅具、量具及夹具几大部分,切削液系统简单来说可以归结为辅具一类,主要为机械加工设备加工中提供切削液。切削液的主要作用为冷却、润滑、清洗及防锈。这里以仁和发动机部的切削液系统为例来阐述切削液系统。

发动机切削液系统概述

切削液系统设备,也称“集中冷却站设备”。随着社会的发展和切削液系统新技术的应用,当前的切削液系统基本上采用集中冷却系统。我公司发动机二厂,建厂时设计的切削液系统为每条生产线两个液池,即缸体线、缸盖线及曲轴线各两个液池。发动机一厂经过大的改造之后于2015年6月量产,在原来集中冷却系统的模式上进行了再次优化,缸体线、缸盖线各有一个液池,曲轴线由于加工方式不同,主要分为切削和磨削两种加工方式,保留了原来的两个液池模式(一个切削液液池,一个磨削液液池)。

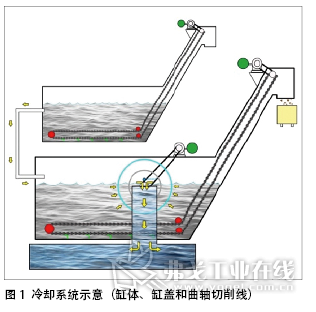

分析发动机一、二厂的这10个液池,可以发现缸体线、缸盖线和曲轴切削线的8个集中冷却设备的原理是一样的,从生产线回来的切削液首先经粗过滤(刮板式过滤器),再经过滚筒式过滤器(过滤器上均匀覆盖不锈钢过滤网和过滤布)过滤,过滤之后的切削液进入净水箱,经过集中冷却泵给生产线设备供液,设备原理如图1所示。

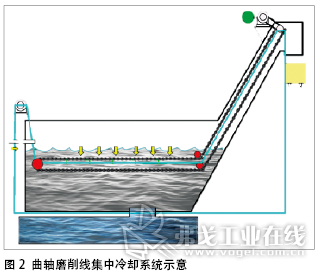

对于曲轴磨削液的集中冷却设备,发动机一、二厂的设备原理是一样的,都采用真空负压模式。从生产线回流回来的磨削液直接进入集中冷却设备的液池,通过单丝过滤布进行过滤,实现过滤布上方是污水箱,过滤布下方是净液箱,净液箱中的液体再通过集中冷却泵给生产线的磨床设备供液。为了保证磨削液的清洁度和使用寿命,可在过滤布的上方增加一层过滤纸,可以及时把回液中的杂质(尤其是大颗粒的杂物)清除一部分,进而保证磨削液的清洁度,达到延长磨削液使用寿命的目的。设备原理如图2所示。

切削液系统精细化管理

切削液系统设备的管理是一个系统工程,从集中冷却设备液池的初装,到后期的系统维护,日常原液的自主检查,切削液厂家实验室数据的定期检测,直至切削液寿命到期之后的更换、排液,排出废液的后处理等过程,都牵扯到精细化管理要素。

1.加强切削液理论知识培训

理论可以更好地指导实践,提升切削液管理人员的理论基础知识,有利于切削液系统的全面维护,拓宽管理人员的视野,增强管理人员的自信。为了夯实切削液管理人员的理论根基,结合公司生产形势,2018年由我公司工程技术科牵头组织了三场专业基础知识培训,工程技术科切削液管理人员、机加工车间技术骨干和技师人员都参加了培训,进一步提升了大家对切削液基础知识的理解和掌握,对下一步的精细化管理打下了良好的基础。

2.进行数据统计

根据切削液系统运营实际情况,我公司工程技术科管理人员编制了《切削液系统运行自主检查标准》和相应的自主检查表格,合理制定检查周期,由一线操作者来实施,组长、班长根据权限约定不同的抽检频次,对现场的基础检查项目进行抽检,最终形成一份完整的自主检查表格,相关人员签字确认后形成一份基础数据存档。

自主检查表格是一份重要的基础资料,每天都要做好记录,根据每天的检查结果制作生产日报,把各集中冷却系统液池的关键数据反馈给关联部门负责人,实现信息的第一时间传递。每月根据生产日报的数据编制月度消耗报告,为整个发动机工厂的运营提供必要的数据支撑。切削液系统日常维护最重要的两个指标是切削液的浓度和pH值,只要这两个数据趋于稳定,切削液的质量就会得到保证,任何切削液出现问题之前,这两个指标都会出现波动,尤其是浓度和pH值都突然下降,就说明切削液系统必然出现了问题。

3.实验室数据的支撑

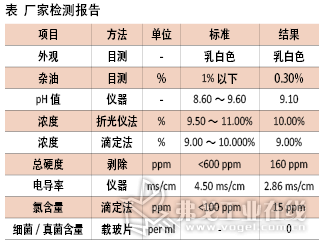

为了加强对切削液的精细化管理,获得更多的切削液指标数据,经与当前的切削液厂家协商,基本上定于每周安排现场服务人员到现场进行取样,把样品寄送到对应厂家的实验室,进行相关实验之后获得各种指标的数据,形成检测报告发送给工程技术科。实验室出具的检测报告数据的内容比较丰富,一般包括外观、杂油含量、pH值、浓度(折光仪法和滴定法)、硬度、电导率、氯离子含量及细菌和真菌含量等,具体如表所示。

表厂家检测报告

实验室的检测报告是对自主检查结果的外延和重要补充,可以从更多指标来实现对切削液的精细化管理。尤其是对浓度的对比值,折光仪读取的数值和用滴定法测出的数值如果数值基本一致的话,就说明切削液系统维护尚可,液池当中没有过多的杂油和其他有害成分的混入,若是数值偏差较大的话,间接反映出切削液当中混入了其他成分,从而导致真正的切削液有效成分数数量减少。由于滴定法检测出的数值偏低,再结合细菌和真菌含量的数值,就可以得出精确的最终结论。

4.快速反应机制的建立

TFT(Task Force Team)一般是指围绕某一改善主题而开展的攻关小组(以跨部门为主)。为了更好地实现切削液系统精细化管理,由工程技术科牵头(管理部门),邀请切削液厂家(供货部门)和生产一线(使用部门)参与,联合成立TFT,实现信息的第一时间共享,建立快速反应机制。切削液管理是个系统工程,需要各部门的群策群力,才能保证切削液系统的正常运营,同时在保证切削液液池在达到正常寿命(一般为24个月)的基础上实现更长寿命的探索,进而降低切削液原液和其他费用的消耗。

5.废液处理

随着社会的发展和国家对环保要求的日益严格,危废处理费用越来越高,如何控制废液的排放总量,也是当前企业普遍面临的一个难题。结合我公司发动机一、二工厂的运营情况,要想在单价成本提高的基础上,每年排放总量大致相同的前提下,实现总成本的降低,最主要的一个途径就是充分利用好当前的废乳化液处理设备,提高自主处置效率,减少外委处理量。

废乳化液的来源主要有两部分,一是工程技术科主管的集中冷却站,二是生产线的设备。作为集中冷却站的主管部门,工程技术科要做的工作主要是根据各液池的寿命情况,合理制定换液计划,把换液排出的液优先排放至备用坑中,再根据铁屑处理场的废乳化液处理设备能力进行合理消耗。生产线废液产生设备换液,要做到合理管控,在换液前各使用部门要编制换液单提前送至工程技术科备案,工程技术科的管理人员根据废乳化液系统的容量来合理安排换液设备的具体实施。

结语

切削液精细化管理课题的论述,核心思想还是群策群力,不能仅仅为了保证生产线的加工品质就不考虑切削液的综合成本,也不能盲目地为了节约成本而降低生产线产品的加工品质,要做到两者兼顾,就需要进行多方联动,各司其职的同时又实现信息的共享,最终实现双赢的目标。

跟帖

查看更多跟帖 已显示全部跟帖