氦气检测技术在直喷发动机生产中的应用

高压油轨系统

汽油直喷燃烧技术(GDI)能够将内燃机的燃烧效率有效提高20%,由于对汽车排放的要求越来越高,同时消费者对燃油经济性及动力性的需求更高,目前国内主流汽车制造商已经将汽油直喷燃烧技术投入到实际生产制造应用过程,搭载主力车型产品投放市场。

高压油轨系统是直喷发动机最关键的系统,与以前油气在进气歧管内混合,然后被负压吸入发动机燃烧室不同,直喷发动机是用高压喷油嘴将燃油直接喷入燃烧室,通过活塞头部特殊构造,使燃油与进气在燃烧室内充分混合,达到更高的燃烧效率转化。

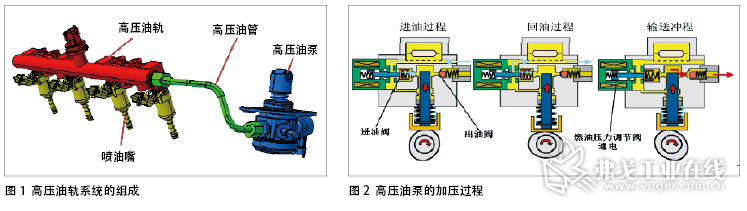

高压喷油系统主要由高压油泵、高压油管、高压油轨及喷油嘴组成(图1),其中高压油泵由凸轮轴驱动油泵内柱塞结构对燃油进行加压,将燃油加压到150~400 bar(1 bar=100 kPa)的压力后,经高压油管进入油轨,通过油轨均衡各喷嘴喷射的压力,由喷嘴完成喷油任务,如图2所示。

高压油轨系统是个密闭的空间,正常工作时,高压油轨系统内压力达到150~400 bar(普通油轨3~6 bar),整个系统处于高压状态,这对燃油系统的密封性要求很高,细微的漏点都会出现非常严重的渗油现象,无法形成高压,极易造成安全、质量事故。因此各主机厂在直喷类发动机生产时,均对油轨系统装配过程进行严格控制,通过不同的检测手段对高压油轨系统密封性进行检测、监控,防止风险发生。如在高压油轨系统正常工作压力下进行测漏,试漏仪分辨率需达到10-4 cc/s,目前常用的检测方式有氦气检测和模拟发动机工作状态下的燃油检测。我公司第三代发动机项目在投产过程中,通过对比了燃油检测、氦检两种方式,最终将氦检投入到实际生产中,在这个对比、探索的过程中,我们取得了一定的经验和教训。

燃油检测

燃油检测会模拟发动机正常工作状态,将燃油供应到油轨内进行油轨泄漏测试,在保压一段时间后,通过油轨上的压力传感器测量压力衰减,然后将该衰减量与预先给定的数值进行比较。该测漏方案的优点在于接近发动机的实际工作状态,能较直观地反映产品装配情况,但在设备投入到实际应用过程中,存在着系统性的缺点。

1.安全性

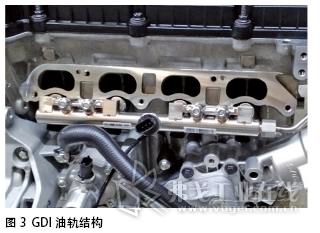

因燃油检测过程需将被测发动机拖动到一定转速,驱动高压油泵系统工作,我公司在前期设备方案策划时,将该检测系统设备集成在冷试机中,利用冷试机拖动达到高速高压,进行模拟检测。测试过程中,为保证台架燃油供给的连续性和稳定性,测试台架需预备本地缓存油箱,一般容量为10~15 L,因冷试机布置在发动机装配车间总成装配线上,无独立设置空间和消防系统,对设备的安全环保提出了较高要求,模拟测试过程中,如高压油轨系统存在缺陷,会直接导致燃油高压泄漏,安全风险大。油轨属于单侧密闭空间(图3),在现有的吹气排空条件下,燃油排空时间长,并且无法完成彻底清空,容易形成燃油残留,在后续的装配、转运过程中存在着安全隐患。

2.设备构成

整套燃油检测系统包含燃油供给系统、排空系统以及消防系统等,设备构成较为复杂。为降低安全风险,通常在检测过程中采用惰性气体进行检测保护,并将测试过程中供油管内的燃油进行排空,因此需在检测设备中另外配备惰性气体发生装置或者购买现有的惰性气瓶供给所需保护气体,我公司在第三代发动机装配线项目初期采用了氮气作为保护气体,并采购了氮气发生装置,如图4所示。

3.质量隐患

由于高压油泵属于单向柱塞泵,供给到油轨高压一侧的燃油无法在正常生产中进行清空,如发动机摆放时间过长,燃油挥发后产生胶质,易造成喷油嘴堵塞。我公司在出口发动机的产品中出现过类似质量案例。

由于燃油检测的安全要求高、设备构成复杂,以及对高压油轨系统产品本身造成的质量隐患,我公司未将燃油检测投入批量生产应用。

氦气检测

氦检是利用氦质谱检漏仪以氦气作为示踪气体进行检漏的技术,主要通过质谱仪将气体分子电离,让带电离子在磁场作用下偏转,不同质荷比的离子偏转半径不同,通过过滤器筛选测量收集到的氦气离子,达到检测目的。

由于空气中氦气成分极少(约百万分之5.2),属惰性气体,具有分子小、质量轻且穿透性强等特点,同时因不易起化学反应、不污染工件、操作安全的特性,氦检技术广泛应用在零部件制造领域。通过调研国内各大主机厂商,发现针对高压油轨装配后的质量均采用吸枪式氦检方式进行检漏保证。

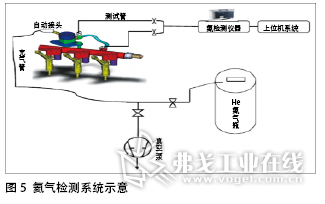

吸枪式氦检设备(图5)主要有四部分组成:

(1)抽真空系统 对管路系统进行抽真空、排空,保持管路气体成分清洁;

(2)氦气供给系统 保证检测过程的氦气供应;

(3)氦检仪、吸枪 氦检核心设备,对系统漏点进行检测;

(4)排风系统 及时排空氦检区域泄露的氦气及管路残余氦气,保证区域清洁,防止干扰。

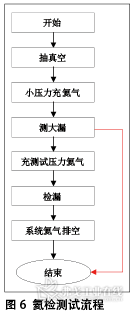

氦检工艺流程为:

(1)抽真空 对充气管路抽真空,主要目的是用来排除充气管路内的空气,确保充入的气体为氦气;

(2)小压力充氦气 只要保证能够在高压油泵的低压入口端能够把高压油泵打开,顺利把氦气充入油轨即可,根据油泵的特性一般在1~2 bar;

(3)测大漏 检测系统是否存在大的泄露点,防止氦气大量泄露对测试环境影响,影响正常生产;通常的做法是在一定的时间内检测充气系统的压力下降变化;

(4)充测试压力氦气 对测试系统充入设定压力的氦气;

(5)检漏 使用吸枪对安装点进行检测;

(6)测试系统氦气排空 该步骤有两个作用,一是消除残余氦气影响,对测试管路氦气进行排空,防止管路内残余氦气泄露,影响测试,二是消除安全隐患,因充气压力一般在8 bar,直接拔封堵存在冲击;

(7)结束 工件测试结束,进行下一测漏循环。

氦检工艺流程逻辑顺序如图6所示。

根据氦检测试流程及调研情况,结合我公司第三代发动机项目装配线特点,为达到投入少、维护成本低及有效防错的需求,在现有产线工艺布置上,最终采用了手动检漏方式。

结论

氦气检测作为一项新的测漏工艺,可有效提高发动机的出厂质量,降低泄露隐患,相对于传统气密性检测而言,氦检有着无可比拟的优势,克服了燃油检测受安全性、设备构成及节拍长等问题。我们在充分调研行业现状及我们合资工厂提供的使用经验,结合我公司装配线特点,在氦气检测过程中优化了检测工艺,最终满足了产品、质量及生产需要,同时对发动机装配后各系统的密封性检测工艺进行了探索。在我公司日后的项目中,技术人员将不断收集总结过程中的问题和经验,形成我们自己的一套检测工艺技术标准,供后续产线规划参考。

跟帖

查看更多跟帖 已显示全部跟帖