3DCS在车门尺寸优化中的应用

汽车车门的焊接装配是一个多工位、多层次的装配过程,装配偏差的累积规律比较复杂,而传统的极值法、概率法等尺寸链分析方法不能准确地分析出装配过程中的偏差源、贡献度等因素,尺寸调试周期长、成本高,且对人的技能要求高。利用3DCS建立三维尺寸链模型,运用蒙特卡罗随机抽样法能精确地分析出复杂装配过程的偏差流,明确影响目标尺寸的主要因子,进行针对性地优化改进,快速有效地实现尺寸目标。本文建立了瑞风A60前门总成三维尺寸链模型,通过尺寸能力评估,进行全因子实验设计预测,优化了尺寸匹配水平,并依据偏差源分析制定控制计划,经实际生产验证,能有效满足尺寸目标。

三维尺寸链建模

1.建模流程

基于3DCS三维尺寸分析软件,根据产品GD&T图纸、DTS及装配流程,创建虚拟装配过程的定位和公差信息,运用蒙特卡罗计算方法,进行一定样本量的虚拟装配,分析目标尺寸公差的累积情况及偏差源,并且评估偏差源在整个公差积累中所占的比重,尺寸工程人员以此为依据,对尺寸设计、工艺方案和控制计划优化方案,科学指导产品几何尺寸公差的设计。

2.前门三维尺寸链建模

建模输入GD&T信息、装配流程/工装标准及目标测点,确定零部件基准及匹配特征的公差要求。前门总成共4级11个产品,经3工序装配而成,确定装配工装的基准面/定位销公差;测量车门上部窗框6个测点的间隙及面差,间隙/面差的目标为0±1.0/0±1.0 mm,建立三维尺寸链模型。

3.尺寸能力及偏差源分析

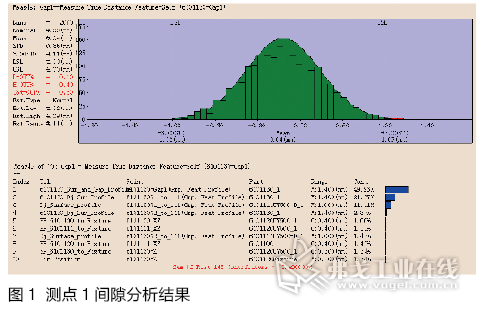

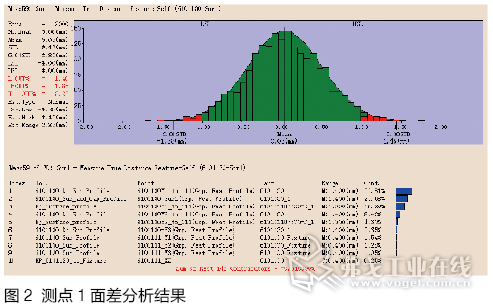

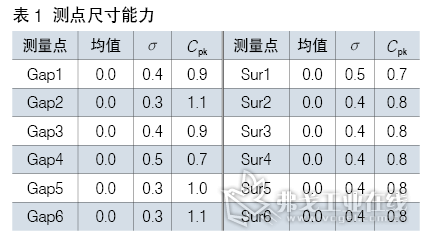

基于三维尺寸链模型,按照2 000台进行模拟制造,分析结果显示前门间隙的Cpk值在0.71~1.11之间,面差的Cpk值在0.69~0.81之间,面差的尺寸工序能力低于间隙的工序能力,与实际生产过程中故障现象相同,图1和图2分别为测点1的间隙和面差分析结果,表1为测点的尺寸能力评估,故基于目前的尺寸匹配水平,目标尺寸Cpk不满足大于1的要求,需要根据偏差源分析进行改进。

由图1和图2的偏差源分析表明,影响间隙的主要因子(贡献率>80%)为X1(内板搭接面尺寸)、X2(窗框搭接面尺寸);影响面差的主要因子(贡献率>80%)为X1、X2和X3(窗框面差尺寸)。影响因子需进行实验设计验证,选取最优的匹配水平,保证尺寸能力达标。

全因子实验设计

1.实验方案

根据偏差源分析结果,对间隙及面差分别进行2水平3因子的全因子实验,在3DCS中输入不同尺寸水平组合,分别模拟间隙、面差(以间隙1/面差1为例)的尺寸目标,将实验设计与3DCS有效结合,快速计算尺寸。

2.实验分析

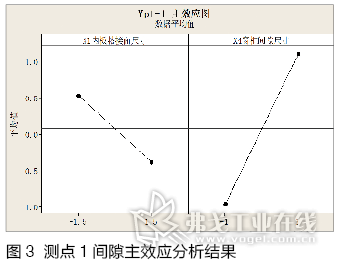

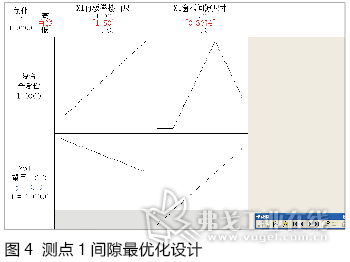

实验拟合模型优化后间隙主效应的分析结果如图3所示,响应优化器最优水平如图4所示,X1=1.50 mm、X4=0.37 mm时,间隙最优。

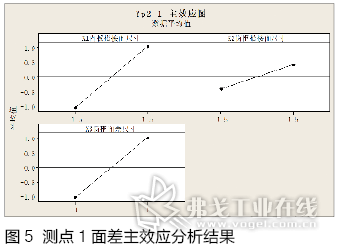

面差主效应的分析结果如图5所示,响应优化器最优水平如图6所示,X1=-1.17 mm、X2=1.50 mm、X3=0.40 mm时面差最优。可知X1的水平对间隙、面差的影响效应相反,需在改进时预测并平衡验证。

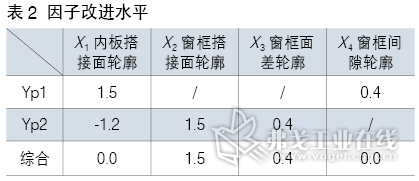

3.改进优化

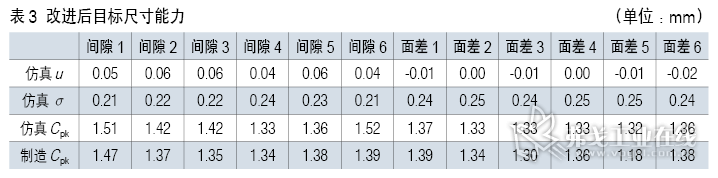

根据基于3DCS运行的实验数据、间隙/面差的主效应及最优化水平,综合平衡后,按照表2所示的综合尺寸水平组合进行模拟预测,显示综合后间隙/面差望目水平均接近目标尺寸0,尺寸Cpk均>1,达成改进目标,并经实际生产验证。改进后的目标尺寸能力如表3所示。

结论

应用3DCS分析软件建立瑞风A60前门三维尺寸链模型,分析了前门间隙/面差的尺寸能力及偏差源,并对主要影响因子进行了全因子实验设计验证,模拟分析后,对X1内板搭接面轮廓、X2窗框搭接面轮廓、X3窗框面差和X4窗框间隙4个主要因子进行响应优化设置,拟定最优的参数组合,达成尺寸Cpk>1的目标。

3DCS能使产品工程师、工艺工程师和制造工程师等相互合作,对产品的尺寸质量和公差进行分析和优化,结合实验设计的方法,能快速有效分析出主要偏差源,验证最优化的改进水平,也可在生产阶段按照偏差源的贡献度进行分级重点管控,大大提升了尺寸调试的效率和质量。

跟帖

查看更多跟帖 已显示全部跟帖