汽车冲压工艺技术的发展趋势是什么?

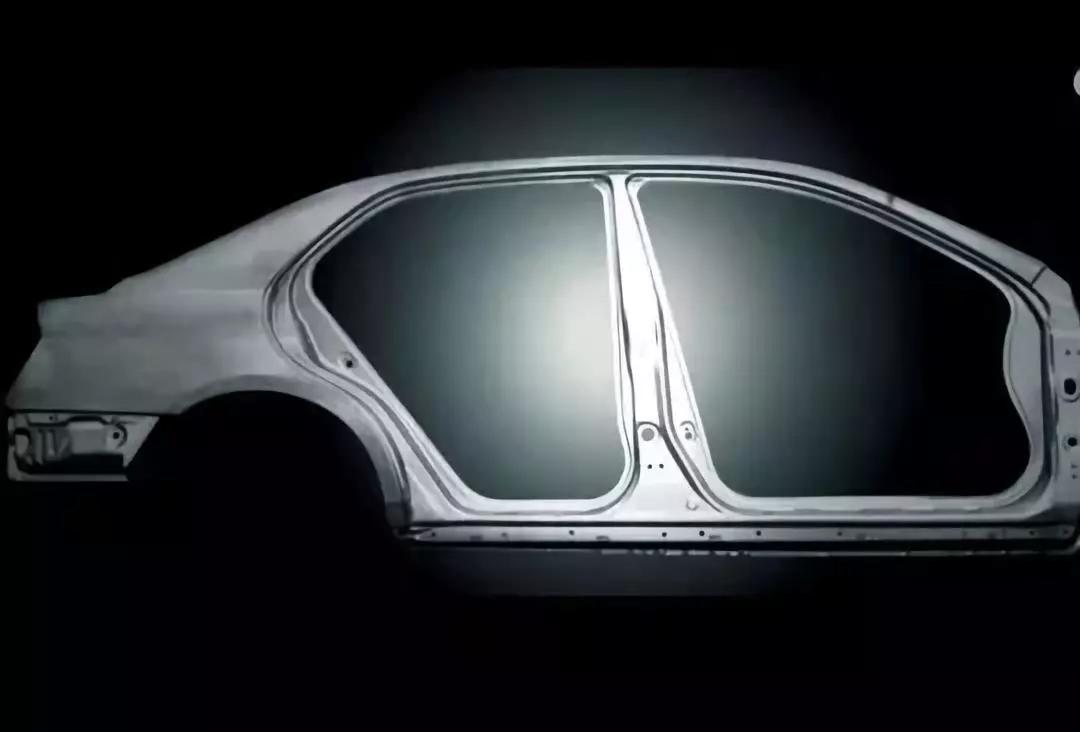

现代汽车冲压生产日益呈现生产规模化、多车型共线生产,车身覆盖件大型化、一体化的特征。传统的加工单一品种的刚性生产线显然已不适应这种特征和市场形势发展的要求。现代汽车工业生产的要求促进了冲压工艺不断向柔性化和自动化发展。同时,冲压成形技术正向着高精度、多功能、节能减排、安全可靠及清洁的生产方向发展。

1.冲压机械化和自动化的发展趋势

大量采用卷料、带料,实现卷料开卷、校平、剪切或落料、堆垛;车身大型覆盖件生产线采用机械化或自动化生产,工序间配置机器人、机械手或横杆式传输装置;采用级进模生产中小冲压件;选用多工位压力机等。

2.向机械化和自动化发展的主要特征

1)固定在单机和生产线上的零件品种少,生产批量大,是实现机械化和自动化的重要条件,生产纲领越大,固定的零件品种越少,机械化和自动化辅具越少,更换品种的辅助时间越少,设备开动率越高。

2)冲压件工艺性好是实现机械化和自动化的有利条件,多数大量生产的车身覆盖件,形状趋于简化、拉深深度趋于浅拉深、从而简化工艺流程,减少自动化难度。

3)大型自动化冲压生产线与大型多工位压力机是当今大型冲压装备自动化技术发展的两大趋势。

向伺服压力机冲压工艺发展

近年来随着交流伺服电动机驱动成形装备技术的发展,出现了滑块运动曲线可调的各种交流伺服驱动压力机,使得压力机的工作性能和工艺适用性大大提高,设备朝着柔性化、智能化的方向发展,适应了快速冲压自动化生产线的需要。

大型伺服压力机将伺服电动机技术和CNC控制与压力机相结合,可以取消压力机的飞轮和制动器,可以根据冲压对象任意设置压力机滑块运行模式,采用伺服压力垫代替传统气垫,在生产效率、成形性能、精度方面和设备稳定性等方面,远远超过原来的普通压力机,还具有节能、噪声低等特点。伺服压力机可以实现滑块行程曲线的数字化控制,更加适应不同产品的冲压生产,达到高效率,是今后压力机发展的方向。

向内高压成形工艺技术发展

1.超高压成形

为了适应成形件的更复杂的结构形状和精度、更大的壁厚和更高的材料强度(超高强度钢、钛合金和高温合金等),液体内压需要更高,将发展到600MPa,甚至1000MPa。

2.热态内压成形

高性能铝合金、镁合金等轻合金材料,在室温下塑性低,成形困难,采用加热加压介质成形异形截面零件,是内高压成形发展的一个重要方向。目前,以耐热油作为介质可以达到温度300°C,压力100MPa,完全能满足铝合金和镁合金管材成形的需要。热态内压成形的主要问题是成形时间长、效率低。对于钛合金,需要在温度600°C以上成形,目前的耐热油达不到这个温度,采用气体作为高温高压成形介质是一个很好的解决方案。

3、超高强度钢成形

随着汽车对结构轻量化需求的进一步提高,车体上使用的钢材强度越来越高,材料塑性降低,例如,钢材强度由250MPa提高到1000MPa塑性由45%降低到12%。材料塑性降低导致开裂倾向严重,成形难度增大,需要对弯曲、预成形、内高压成形工艺、壁厚分布和润滑等进行深入研究。

4、新成形工艺不断发展

拼焊管内高压成形,将不同厚度或不同材质的管材焊接成整体,然后再用内高压成形加工出结构件,可以进一步减轻结构质量。可以采用两端直径不同的锥形管,制造特殊结构零件,如轿车碰撞时吸收能量结构;用双层管内高压成形制造轿车双层排气管件,可提高轿车尾气三元催化和净化效果;还可以采用初始截面形状为非圆形的型材管作为一种预制坯成形出设计要求的零件;也可将内高压成形与连接等工艺复合,把几个管材或经过预成形的管材放在内高压成形模具内,通过成形和连接工艺复合加工为一个零件。可进一步减少零件数量和提高构件整体性。

向多件生产工艺发展

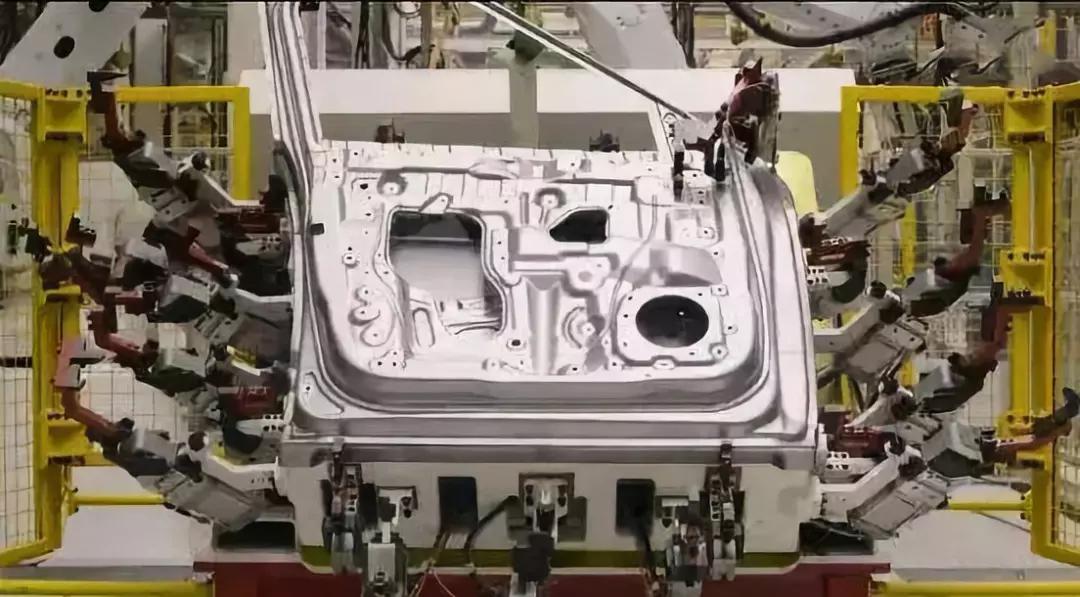

冲压件多件拼合冲压可以提高冲压效率,提高材料利用率和降低模具调试难度。双模冲压,是将车身左右件的两套模具安排在同一台压力机上进行冲压生产,比左右拼合一套模具冲压具有优势。4件同时冲压,是指在一次冲压工序中使用一模4件的冲压模具,可同时生产4件门外板。

跟帖

查看更多跟帖 已显示全部跟帖