汽车覆盖件中拉延模数据补偿的分析研究

随着社会的发展进步,汽车制造行业对整体质量、成本及外观的要求越来越高。冲压模具作为汽车制造的重要工装,需要不断改善产品质量,改进制造工艺,提高制造效率。本文介绍了拉延模的模面设计过程中数据补偿的分析研究方法,通过多次现场实例研究分析得出了数据补偿数值,旨在减小研配面积,提高研配效率,缩短模具制造周期,降低模具制造成本。

拉延模在钳工研配过程中遇到的问题

冲压工序件在拉延成型后,会存在一部分残余应力,等搁置一段时间后,拉延工序件会因应力释放而收缩,引起拉延工序件的收缩变形,而后续模具依然是依据产品尺寸设计制作,这样就出现拉延工序件比后序模具符型面尺寸小的问题。

冲压机床工作台在受到压力时有凹心现象,模具零件随工作台产生变形,产生模具中心研合率低、压料面四角干涉大的现象,影响模具研配效率。拉延模工艺补充部分对拉延产品尺寸精度影响小,但却是模具凸凹模最容易干涉的部分,模具的凹圆角部位不参与冲压成型,实际却因加工不到位原因极易产生上下模干涉。

拉延模数据补偿分析与方案

1.残余应力解决办法

为解决拉延件因残余应力收缩造成零件收缩而与后序模具符型率低的缺陷,经过多方面研究和多年经验的总结,我们将采用一种简单而有效的办法,那就是在前期拉延基础数据进行膨胀补偿的方案,经过多次试验和调整,采用对拉延数模按一定比例放大的方法。这个比例需多次实验,最终确定为0.5%,补偿数模后,按照补偿的新数模加工拉延模具,成形后的拉延工序件经放置一段时间后,释放残余应力,正好收缩到原产品工序件尺寸,与后序模具达到了一致。这种工序件的补偿方法简便易行,补偿效果明显,大大地提高了后工序研配的符型率。

同时,内板和外板统一按一定参数比例进行膨胀,膨胀内容包括拉延凸模、拉延凹模、压边圈的型面和轮廓等;其他如到底标记销、CH孔位置不膨胀,但是因压力补偿调整标记销安装孔的深度时需考虑膨胀的影响。

2.模具凹心问题

冲压机床在受到最大压力时,机床工作台有凹心现象,拉延凹模随机床工作台产生变形,伴随的压料面也引起了变形,可以采用对数模反补偿来抵消模具凹心的问题。

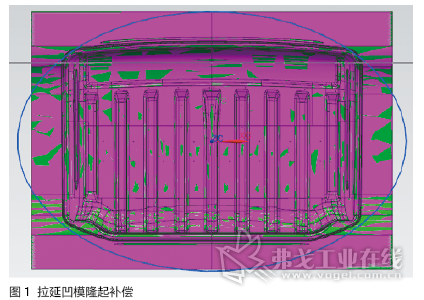

(1)在拉延模面设计的时候对拉延凹模进行隆起补偿

凹模补偿方式,采用“点变形”方式,可通过UG/Catia等相关设计软件实现,采用能覆盖拉延凹模符型区的压料面区域线或者椭圆线作为隆起边界;以参考点按隆起方向揪起;补偿数值,根据模具大小计算判定,一般为0.2~0.5 mm。

如图1所示,其为一种汽车模具的顶盖拉延凹模揪起补偿后的数模对照图片,粉色为揪起后的数模,绿色为原始数模。补偿揪起后,重新对数模进行验证,在同一位置分别用截面线验证补偿的正确性。数模偏差最大地方在模具中心,偏差量为隆起数值,然后逐步均匀渐变,到外周变形量几乎为0,这样能抵消压机引起的凹模变形量,从而达到减小修研面积的目的,大大地缩短了钳工研配的时间,提高了研配效率。

(2)压机工作台的凹心问题

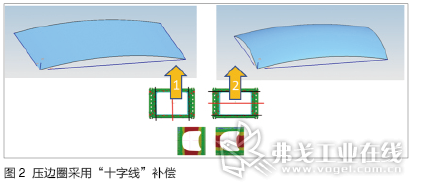

压机工作台及顶杆垫块在受到压力时有弹性变形的凹心现象;压机工作台及顶杆垫块使用长时间也会产生永久的凹心变形现象。这就导致拉延模压料面在研合时通常有四角干涉的现象,严重影响研配效率。这就需要重新研究新的方式来做补偿,通过不断现场验证与交流学习后,我们对压边圈补偿数据跟踪与分析结果如下。

采用“十字线”方式补偿。分两次进行补偿,分别沿X、Y方向、压料面两侧边界及模具中心线隆起进行补偿,如图2所示。

项目实验

1.案例一

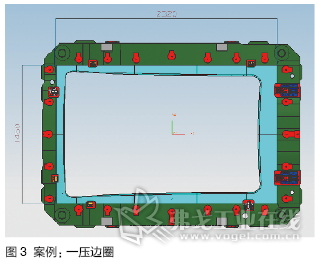

第一个实施补偿的压边圈如图3所示,补偿参考凹模补偿数值,现场协商确定补偿数值,研配后根据反馈建议修正。

经过试验确定凹模补偿以参考点揪起,向隆起方向揪起,揪起数值为0.2~0.4 mm。压边圈补偿方式为X方向0.15~0.2 mm、Y方向0.05~0.10 mm。经调试反馈后发现X方向补偿0.2 mm效果更好。有意让中间略高,从中间向两边研配更容易些。

2.案例二

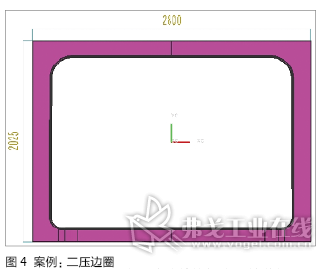

第二个实施补偿的压边圈如图4所示,补偿实施过程中将压边圈补偿数值加大,并进行跟踪分析。

经过试验确定凹模补偿以揪起参考点,向隆起方向揪起,数值为0.3~0.5 mm。压边圈补偿方式为X方向0.2~0.25 mm,Y方向0.10~0.15 mm。调试后反馈确定研配没有明显异常 。

综上所述,针对压机凹心现象引起的凹模、压边圈变形等问题,我们采用了不同的补偿方式,减小了钳工研配的面积,提高了研配效率。

钳工效率提升

为解决拉延模工艺补充部分侧壁多量、凹圆角修抛等一些影响钳工研配效率的重大因素,在拉延数模做数据补偿的时候我们要提前解决这些问题,以减少钳工后续的研配工作量,缩短研配周期。

拉延模工艺余肉干涉属于常态现象,个别模具甚至超过0.3 mm,在做拉延数据补偿的时候应提前将这些工艺补充的地方空开0.2~0.5 mm,因为工艺补充地方不参与成形,且不影响产品件,所以前期数模直接空开。

凹圆角研配量大是另一个制约钳工效率的大问题。拉延模靠凸圆角成形,凹圆角不参与成形,而且稍微的不到位都会对成形产生不良影响。目前模具加工方式是加工到理论尺寸,而实际加工过程中,会存在刀具磨损导致加工不到位的情况。模具在压床上受压会产生一定的变形,凹圆角多量需要钳工手工修去除,以防干涉,这部分的工作量相当繁重。

针对凹圆角修抛量过大问题,我们在前期数据补偿的时候采取了两种方案:

1)方案一:数据处理时直接将凹圆角面进行识别,单独放置新的层,编程的时候通过负余量来实现。这种方式的数据时候简单,效率高,适用于内板件。

2)方案二:外板件型面要求非常严格,通过编程直接负余量的方式实现凹圆角让空容易造成冲压件面品缺陷,因此我们通过数模造型实现。

以上两种凹圆角让空方式各有利弊,在生产中应根据实际情况选用。

结束语

综上所述,对于拉延模数据补偿我们采用了数据理论上的分析模拟与现场的实践反馈等多种措施来实现,研配工作量大的问题得到了有效改善。通过对不同零件采用针对性的揪起补偿对策,有效减少了钳工的修研劳动强度,也大大减少对人工经验的依赖,并让整个项目更加可控。

跟帖

查看更多跟帖 已显示全部跟帖