新能源汽车动力电池SOC值优化的研究

背景

结合目前国家对新能源汽车的政策,2025年后燃油车将逐渐退出市场销售,新能源汽车销量将逐年攀升,某工厂的充电基础设施问题将严重影响公司新能源车辆的产销目标,持续增加充电基础设施的投资,不但不能从根本上解决问题,还将增加充电基础设施带来的巨额投资,对此为了从根本上解决问题,减少投资,节约成本,降低单车成本,决定优化进、出库的新能源动力电池SOC值,实现开源节流、减少投资、降低成本的目的。

项目介绍

新能源动力电池SOC值优化技术方案适用于新建工厂及新能源汽车开发项目,包含新能源汽车平台开发、新能源汽车平台整车开发、新能源汽车全新整车开发、新能源汽车换动项目、新能源汽车大改款项目、新能源汽车FL项目、新能源汽车适应性开发项目等。

新能源产品动力电池SOC值优化项目,立项及结束时间预计历时180天,重点通过现状调研、理论计算、过程验证、方案策划、措施实施和效果评估等阶段,保证现场的实施。

现状调查

动力电池出厂、运输、入库及新能源整车出厂、运输、入库均无电量法规的强制性要求,无法规要求。

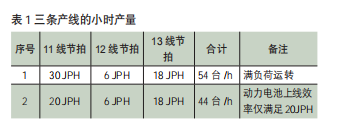

根据某工厂整车动力电池快慢充现状来看,在充电基础设施方面,目前某工厂已经有5台快速充电桩、40台慢充充电桩,在产及拟产车型Q22LEV/K06、Q22DEV、K60EV/K09等共计9款车型,如Q22LEV/K06、Q22DEV、K60EV等,平均电量在61 kW·h,如每台车需充电10%电量,充满电时间约为12 h,10%电量亦需要1.2 h,每日按10 h计,则合计37台/ h,如11线(满足30JPH,考虑动力电池上线效率影响,JPH为20JPH)、12线(满足6JPH)、13线(满足18JPH)同时下线合计54台/ h,如考虑动力电池上线效率的影响,三条产线同时下线小时产量为44台/ h,如表1所示。现有充电设施满足不了生产线的下线充电要求。

原因分析

经多方调研,供应商动力电池来件电量技术要求最低限值为40%(此值已和新能源电源系统部确认),商品车整车入库要求电量最低限值为55%(此值已经和制造技术部、质量保证部及销售确认)。动力电池生产过程消耗电量(返修、测试、路试、自放电等)10%,导致整车动力电池电量降至30%,满足不了产品入库要求最低限值的55%,造成每台车辆都要进行补充电量25%左右。经过分析,充电基础设施的多少不是导致车辆下线补充电不满足节拍的原因,在现有动力电池入库及整车检验合格入库(动力电池来件电量技术要求最低限值为40%,商品车入库电量最低限值为55%)的条件下,如果新能源车辆持续增加,势必导致充电设施的无限增加,造成固定投资(资产)的无限增加。故充电基础设施的多少不是导致充电桩不满足生产节拍的主要原因。

主要原因为新能源动力电池入库及整车入库时的SOC值的设定上,SOC值主要受三个参数的影响:第一个参数为动力电池来件SOC值,用Wg表示;第二个参数为动力电池装车后到入库前的电量消耗的SOC值,用Wx表示;第三个参数为整车入库动力电池SOC值,用Wr表示。

在此过程中动力电池电量消耗主要来源于以下几个因素:一是车辆下线前的检测用量Wc;二是动态检测路试用量Wd等。

其核算公式为:

Wx =Wc+Wd+…=10% (1)

Wg-Wx= Wr (2)

Wr=40%-10%=30% (3)

故按此情况整车入库时的动力电池电量SOC值为30%,远远低于整车入库时的动力电池电量最低限值55%,导致差异25%,造成每辆车子都需要进行充电,以至于充电基础设施(充电桩)满足不了现有节拍的小时产量,同时造成单车制造成本(充电电费)上升。

整改措施

针对以上问题,联动新能源研究院电源系统部对在研车型动力电池电量对供应商进行技术要求,要求动力电池电量SOC值不得低于60%(≥60%)。对在产车型动力电池供应商下发技术变更通知书要求动力电池电量SOC值不得低于60%(≥60%)。

联动质量保证部、销售公司对新能源汽车整车检验入库、出厂按动力电池电量SOC值45%±5%(50%≥SOC≥40%)的标准检验入库,并修改检验作业指导书等文件。新能源销售公司按车辆出厂动力电池电量SOC值45%±5%(50%≥SOC≥40%)接收。

从而实现了供应商动力电池出厂(新能源主机厂入库)电量SOC值≥60%,整车过程维修、检测、路试、自放电消耗10%,整车入库前整车动力电池电量剩余50%,满足整车检验合格入库电量最低限值40%的要求。

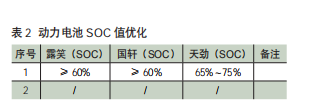

销售公司、质量保证部、新能源研究院、制造部、工艺规划部五部门协同办公,组织会议研讨,统一标准,制定方案,由新能源研究院给动力电池供应商下发技术变更通知书,质量保证部门修改检验作业指导书,按车辆出厂动力电池电量SOC值45%±5%进行检验入库,销售公司按最新标准进行接收销售。制造部对不满足的车辆进行补充电,对于项目试制车辆依据项目开发需要进行另行通知SOC值的要求,动力电池SOC值优化后如表2所示。

预估收益

优化前动力电池电量SOC值不满足整车入库电量要求,电池电量需要补充,充电设施不满足,需要增加充电桩10台,且充电电量消耗量较大,单车成本消耗12.11元,浪费充电工时约271 s,主要步骤如下:

1.起动开车进入充电区;2.步入充电桩位置,取充电枪;3.打开充电口盖,抽入充电枪;4.确认充电有效;5.关门锁车,返回;6.充电结束,拔出充电枪,关闭充电口盖;7.返回充电桩,将充电枪放入充电桩;8.返回车辆,打开车门,上车,起动,入库。

优化改善后动力电池电量SOC值满足整车入库电量要求,不需增加直流快充充电桩,杜绝设备盲目的增加(直流快充充电桩数量10台),减少固定投资费用80万元。优化改善后动力电池电量SOC值满足整车入库电量要求,电池电量不需要补充电,充电工时节约271 s(每日工作时间按21 h,每月按25日,每年按12个月计,工时单价每秒0.01元),节约费用大约76.83万元。

优化改善后动力电池电量SOC值满足整车入库电量要求,电池电量不需要补充电,故单车电费成本节约12.11元,总计节约63.11万元。通过优化及项目实施,某工厂新能源汽车动力电池SOC值优化后经济效益共计219.94万元。

跟帖

查看更多跟帖 已显示全部跟帖