深孔枪钻打刀问题探讨

深孔加工工艺

一般在机械加工中,孔的长径比L/D>5时即称之为深孔。加工时,需根据深孔表面的技术要求,选择适合的刀具和加工设备。深孔加工一般选用麻花钻或枪钻。相比枪钻,麻花钻韧性差,排屑的通道长且狭窄,切屑排出、切削液进入等问题容易造成打刀且加工表面粗糙度差。为了更好地保证深孔的精度和位置度要求,在加工效率要求不高的情况下,生产企业多采取枪钻加工的工艺方案。

加工深孔的常用刀具有扁钻麻花钻、外排屑单双刃深孔钻、内排屑单多刃深孔钻、喷吸钻、套料钻、带金刚石刀片的枪钻以及复合刀具等。通常根据深孔表面的技术要求,选择适合的刀具。

枪钻加工介绍

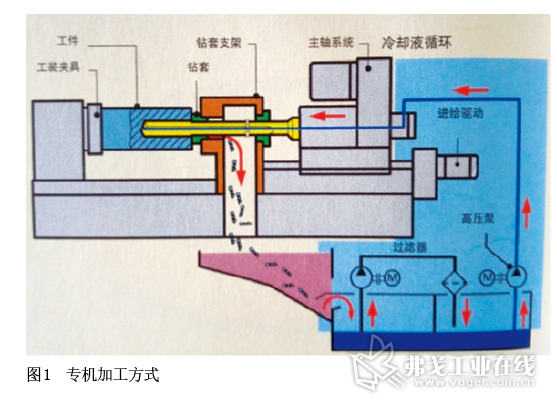

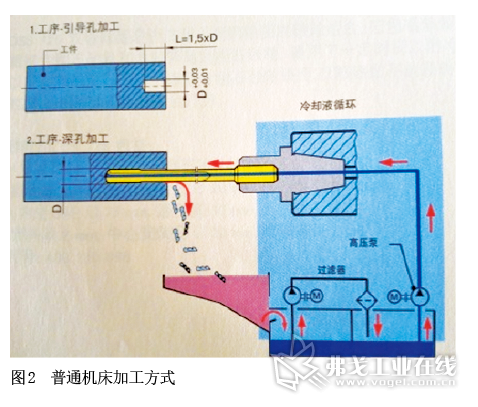

枪钻普遍选择硬质合金焊接刀头,形式为单刃或多刃直槽钻。加工过程中,枪钻柄部被夹持在机床主轴上, 钻头通过引导孔或导套进入工件表面(见图1、图2), 进入后,钻刃的独特结构起到自导向的作用,保证了切削精度。同时,高压切削液通过钻头内冷孔到达切削部位,并将切屑从排屑槽带出工件表面,对钻刃进行冷却和对背部的支撑条进行润滑,从而获得良好的加工表面和加工质量。

枪钻打刀原因剖析

在深孔加工中使用枪钻,由于机床、刀具和加工工艺等方面的原因可能造成刀具打刀、零件表面加工质量差等各种质量问题。我们通常从“人、机、料、法、环”五个方面对其进行分析,从而找到枪钻打刀的主要原因。

1.枪钻加工时与引导孔或钻套同轴度不好

枪钻的旋转轴线和引导孔的不同轴度过大时,会造成枪钻失效。当枪钻钻头与引导孔不同轴时,钻尖会直接撞击在引导孔口或孔壁,这种撞击会由于脆弱的硬质合金刀尖不能承受由不同心引起的弯曲应力而造成刀片碎裂。枪钻属于非平衡钻头,不平衡的槽形意味着切削力不平衡。为了减少钻头周边的径向切削力,需要靠支撑条和导向条分担,典型的枪钻机床上配有枪钻引导套,导套与枪钻头部的间隙要选择合适,一般在0.005~ 0.01 mm范围内。导套和钻头间的间隙过大会引起刀具失效,此时枪钻的侧刃切除大量的工件材料, 因为该切削刃的后角为0°,所以过大的切削力会引起侧刃破裂。加工中心类数控柔性设备无法配备导套的情况应在零件上加工引导预孔,深度为1~2 倍枪钻直径,直径比枪钻钻头直径大0.004~ 0.012 mm。

2.切削液供应不充分

切削液供应不充分也会引起刀具失效。它会使切屑堆积在排屑槽中,这些受挤压的切屑形成堵塞,使过大的扭矩作用于枪钻。当枪钻的V型槽被堵塞时,刀头将与刀杆分离。使用者通常会误认为是枪钻生产厂商对枪钻的刀头与刀杆焊接不牢而造成刀头与刀杆分离。

工艺试验过程中产生的切屑形状及枪钻折断情况说明,工艺试验中枪钻的断屑效果不好,其中切削液压力是个重要影响因素。在钻削时钻屑呈柔软的小带状,钻削过程中作为冷却和冲刷切屑的切削液压力产生波动或压力下降时,切屑瞬时滞流折叠而堵塞,进而导致钻刃损坏和钻杆扭断。根据试验,枪钻加工中内冷切削液压力应大于3 MPa,正常使用范围在3~7 MPa。

另外,由于枪钻长径比大,普通机床特别是加工中心刀库空间不够,一般会配置一个简易长刀库来放置。如果长刀库冲屑不好,就有可能造成主轴在换刀过程中刀柄夹屑,刀具摆动过大而打刀。这时可以增加冲屑管,对长刀库和刀具进行规律性的冲洗,改善长刀库的清洁度。

3.加工程序编制不合理

实际加工中,由于枪钻长且刚性差,刀具在快速移动到加工区域后,刀头会有轻微振动。枪钻在未进入加工实体时,需采用低速进入,防止转速过高时离心力过大造成枪钻甩断现象,同时应打开高压内冷切削液。在进入引导孔或导套后,可提高转速至正常水平。在枪钻即将离开实体时,必须降低转速,防止在孔钻通时,由于枪钻的高速旋转,将枪钻的刀头甩出,造成刀头与刀杆分离。当发现刀具排屑不畅时,可考虑加工中采取分段暂停和进给的方式解决。

在加工过程中,主轴转速突然增加有可能会导致刀具切削应力陡然增大而打刀。有些数控机床有主动轴和跟随轴组成联动轴组合,可进行轨迹控制。转速随着进给量线性增加,刀具切削应力一直保持稳定。

4.加工参数设置不合理

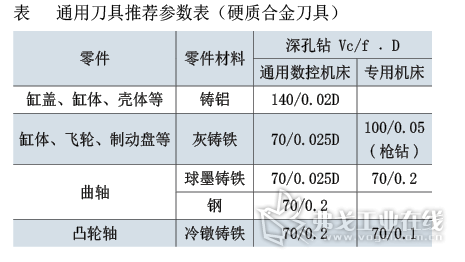

汽车发动机加工参数的选择可以参考如表所示的通用刀具推荐参数表。

以数控机床加工发动机铸铝缸盖为例,从表中查得切削速度的范围大约为140 m/min,根据钻头直径φ8.14 mm计算出所需转速S=140×103/(8.14×π)=5 477 r/min。

枪钻在加工深孔时,每转进给量的选取直接关系到切屑长度和形状。实践中发现,转速一定并且在枪钻负荷之内的情况下,枪钻的进给量过大或过小都会造成切屑不易断屑,很容易造成切屑堵塞、无法顺利排出的问题,所以选取一个合适的进给量非常重要。进给量的选取决定于钻头直径和加工材料,选取进给量时,如图1所示,根据所加工的材料和钻头直径查出每转的进给量F=0.02×8.14=0.16 mm/min。

通过断屑试验来研究确定最终的工艺参数。加工过程中切削轻快、平稳且冷却充分,切屑呈短螺旋卷曲状。切削声稳定则判定加工正常,一旦声调改变就意味着刀具磨损或崩刃,同时也可通过观察切屑从孔口流出的状况来判断工件钻孔的过程是否正常。

从进给范围的低值开始,通过增大进给量获得短切屑,如果刀刃中点产生厚长带状压实切屑,便可通过减少进给来校正切屑形状。小而紧密、卷曲的铁屑,它们很容易通过V形槽流出。切削速度一般宜高,速度越高,表面质量越好。但速度越高,钻头耐用值就越低,且振动越大,对钻孔不利。

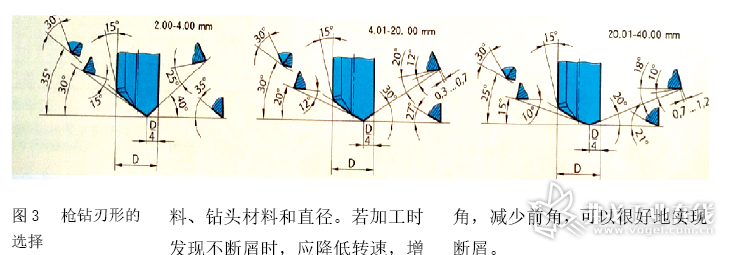

枪钻转速低于一定值时将造成工件表面粗糙度达不到技术要求,不能满足加工质量要求;而枪钻转速大于一定值时又会造成切屑不断屑,使枪杆V 型槽堵塞的问题。因此刀头的转速选取必须有一个合理的范围,才能保证枪钻的正确使用和工件质量。刀头的转速主要取决于所加工的材料、钻头材料和直径。若加工时发现不断屑时,应降低转速,增大进给量。

5. 刀具设计不合理

合理选择刀具角度。加工小孔时,要求主轴转速较高,钻头承受的切削力( 尤其是径向力) 很大,即钻头承受的扭矩过大。同时,由于钻头小,其2个主切削刃在刃磨时很难保证绝对对称,因此加工时钻头承受的径向切削力不均匀,极易造成钻头折断。另外,钻头越小刚度和强度越低,抗扭矩能力越差,并且钻头的螺旋槽越窄,铝屑很容易将螺旋槽堵塞,钻头被卡死甚至扭断。顶角值取得过大,会加重钻头的偏摆现象。

钻头直径小,而钻削又需要有尽可能大的容屑槽,以利于排屑,这就使钻芯变细,大大地削弱了钻头的刚性。另一方面,钻头只有两条很窄的棱边与孔壁接触,导向作用也较差,当遇到硬的质点时钻头易偏斜,即钻头易发生“引偏”。常用以下几种方法避免该缺陷:预钻或用钻套为钻头导向加大横刃前角和缩短横刃长,使横刃产生的切屑变少且变长。主切削刃分为几段,在各段有明显的转折,能保证良好的分屑,使铁屑成为窄而厚的直带。这种铁屑变形小,流出阻力小,容易沿着螺旋槽排出。实现断屑影响断屑效果的主要是刀具的前角, 减少前角,可以很好地实现断屑。

枪钻刃形的选择如图3所示。

6.被加工材料不符合要求

被加工材料的化学成分、组织、硬度、韧度、导热性和形变硬化等都会影响材料的切削加工性能。在钻孔过程中,被加工材料(特别是铸件)的钻孔位置应没有疏松、气孔及其他杂质,最好为已加工表面,否则容易造成枪钻的崩刃、掉头等现象。

结语

经过近几年的切削加工实践表明,要想使枪钻加工深孔时能够达到满意的效果,必须熟练掌握枪钻的使用性能。根据零件的结构及材料特性,以及机床的工作情况和精度要求,选择适当的切削速度、进给量、刀具几何参数、机床冲屑压力和切削液参数等,才能获得优异的加工性能。

深孔零件的加工是与零件的结构、材料、使用的刀具、加工机床、质量要求及其检测方法等密切相关,在实践中要综合考虑各种因素的影响,合理安排工艺。

跟帖

查看更多跟帖 已显示全部跟帖