为涂装生产实现自动化、智能化、数字化和信息化奠定基础

“乘用车车身环保柔性涂装生产线”课题研发

2014年1月~2017年12月,江苏长虹智能装备股份有限公司承担了“高档数控机床与基础制造装备”科技重大专项“乘用车车身环保柔性涂装生产线”课题,目标是:

1.开发国际首创的汽车混联喷涂机器人和集调试三维仿真、运行管理和自动控制等功能于一体的汽车喷涂机器人开放式控制系统,解决传统汽车涂装生产线喷涂质量差、涂料利用率低、自动化程度低、耗能高和污染重等难题。

2.开发大型乘用车PVC及中、面涂生产线使用的滑橇输送系统和前处理用新型输送机,对输送系统中的驱动滚道、升降设备、横向转移机、堆垛机和卸垛机等进行优化设计,使之满足不同品种、不同工艺功能的涂装柔性生产要求。

3. 集成反渗透水处理、热能回收等技术,实现涂装生产的清洁化和节能环保。

4.研究以太网及总线控制技术,使得涂装生产线能够适应同类涂料以及不同涂料涂装工艺流程的要求、关键工序不同工艺参数之间的模糊适配,以满足涂装产品的全线智能识别与跟踪、基于网络平台的数字化集散控制、涂装产品质量的智能化过程控制与记录等要求。

为此,主要开展了以下研究及应用工作:

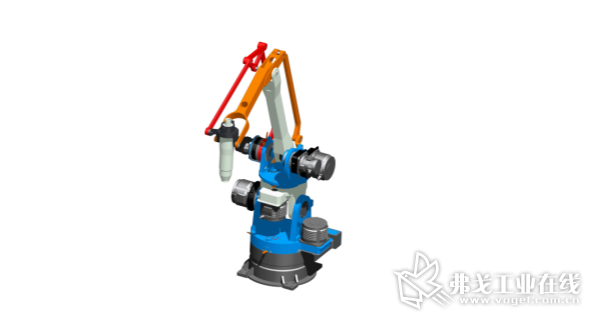

1. 喷涂机器人

(1)构型综合及优化设计。基于喷涂工艺及传统喷涂机器人的功能,提出了具有自主知识产权的混联喷涂机器人构型,并考虑机器人的防爆及输调漆系统要求,设计了喷涂机器人的总体布局方案。根据喷涂机器人的应用需求,研究了性能评价方法,给出了相应的评价指标,并进一步根据评价指标,总结出一套相应的优化设计方法。

(2)动态特性分析及精度保证。动力学特性直接影响机构动态特性乃至加工精度,对机器人进行动力学特性分析,是保证整机特性的关键。因此,要求建立动力学模型并分析相应的动态特性。机器人的喷涂效果与机器人的精度有关,为此,需要研究机器人的精度,具体包括:精度分析、精度综合、标定和软件补偿。

(3)喷涂机器人控制技术。控制技术是喷涂机器人的关键技术,喷涂控制过程中,需要考虑输调漆系统、机器人的防爆等问题,研究喷涂机器人的喷涂工艺及仿真系统、轨迹规划、示教及编程等。机器人喷涂系统由喷涂机器人、输送链同步跟踪系统、工件检测启动装置、系统总控制柜、自动洗枪机和气动控制柜等构成,所以还需要研究机器人喷涂系统的综合控制技术。对此,原创性地提出了喷涂机器人构型设计,完成了机器人图样设计、动力学分析和样机试制等工作,打破了国外喷涂机器人在国内涂装生产线上处于垄断的行业壁垒。

喷涂机器人

2.新型涂装输送机

(1)电泳涂装工艺分析及构型创新。汽车电泳涂装工艺分析是开展本课题的前提和基础。电泳工艺包括:前处理、脱脂、水洗、表调、磷化、水洗、纯水洗、电泳和超滤水洗等10多道前处理电泳工序。汽车电泳涂装工艺与汽车白车身输送设备——输送机的结构和性能密切相关,必须研究电泳工艺对输送机的结构及运动性能的要求。构型创新是新型输送机构设计的首要环节,也是输送机创新的根本,其目的是,在给定条件下,寻求最优的总体机构结构布局。为了克服现有汽车涂装输送机的缺点,本课题拟提出一种汽车电泳涂装专用物流输送系统,新机构将满足涂装工艺要求,实现车身摆动,且结构简单。

(2)物流机械系统的控制。控制是物流输送系统运动的必要环节,要求基于电泳涂装工艺对输送机的运动精度要求,确定控制系统的控制策略,规划系统软硬件结构体系,研究涂装过程中输送机械系统的控制方案以及整线各新型输送机之间的协调控制技术。为此,提出了新型涂装输送机的构型设计,完成了输送机图样设计及样机制造,并将其应用到生产线中。

3.滑橇系统的优化

传统的滑橇输送系统噪声大、故障率高,尤其在高温烘干炉中运行时,由于没有很好的润滑办法,导致故障率更高。因此,需要研究驱动滚道、升降设备、横向转移机、堆垛机和卸垛机等滑橇输送系统基本单元的工作原理和机制,寻找新型替换材料以及新型传动方法,降低设备运行的故障率和噪声。基于此,研发了乘用车PVC及中、面涂生产线使用的滑橇输送系统。该输送系统适应性强、便于储存积放和多元体组合,功能结构紧凑,运行稳定性强,故障率少,降低了生产噪声。

4.反渗透水处理及热能回收系统的研制

通常,底漆电泳需大量电导率低于5μs/cm的去离子水,因此,需要研究反渗透应用工艺,开发反渗透水处理系统,以提高水的处理率。传统的热能回收系统存在废气处理及排放不达标、循环空气洁净度不达标、成套设备成本高、能源浪费严重等缺点以及火源点较多等安全隐患,为此,需要研究烘干室供热技术及热能回收方法,开发新型热能回收系统,解决废气处理及排放不达标、循环空气洁净度差等问题。

反渗透水处理系统

热能回收系统

5.喷涂生产线控制技术研制

(1)智能化控制技术及工艺组合模块化技术。利用试验涂装生产线的中试结果、长期积累的涂装生产线设计、制造经验以及汽车涂装的产品质量跟踪资料,建立模块化的涂装工艺结构模型、重点工序工艺参数控制模型、关键质量指标检测与控制模型、生产线运行动态管理模型、智能化集散实时控制模型以及各种标准参数数据库和涂装技术智能化控制系统,实现对生产工艺和运输过程的智能化和自动化控制。

(2)车身识别技术。研究喷涂生产线上的车身识别技术,令一条生产线可以对不同的车型进行喷涂,提高喷涂生产线的柔性;研究工艺参数自动控制、工件自动识别与控制、数字化管理技术;研究采用先进的传感技术,分布式地连接现场各处的传感器,使自动化设备及传感器模块达到智能互联,确保整个涂装生产流程之间的信息交互以及整个系统的顺畅工作与操作的安全性。

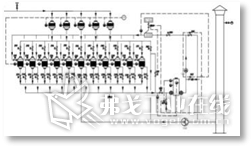

(3)生产线控制技术。研究现场总线和以太网技术方案,使生产线能适应同类涂料以及不同涂料的涂装工艺流程要求,实现涂装产品的全线监控;研究基于网络平台的数字化集散控制,实现涂装产品质量的智能化过程控制与记录,构建生产管理信息系统,从而建立中高档涂装工艺参数智能化管理控制系统;开发能够协调、控制涂料的输送、换色和清洗,显示和选择工件程序号,以及计数等功能,实现与机器人通信、喷涂线故障报警和急停等控制功能;研究PROFIBUS总线方式,开发PLC与机器人通信方案,以对机器人喷涂进行控制,从而实现中、面漆涂装智能化生产。

以太网控制总图

“柔性涂装智能化车间研发与产业化”项目研制

2016年4月,江苏长虹智能装备股份有限公司承担了江苏省科技成果转化项目“柔性涂装智能化车间研发与产业化”,该项目将于2019年3月结束,其目标是:

1. 研制并优化涂装关键数字化生产装备;

2.研制并优化涂装车间柔性自动输送系统;

3.研制涂装车间数字化节能环保系统;

5.研制涂装车间关键生产过程监控系统;

5.优化涂装车间智能控制系统。

对此,主要开展了以下研究和开发工作:

1. 优化了喷涂机器人,完成了图样设计及样机制造;

机器人优化三维建模

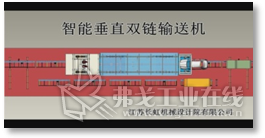

2. 提高了垂直双联输送机的柔性化水平,完成了图样设计及样机制造。该垂直双联输送机的应用,令涂装生产线的年产量从传统的大约8万辆提高到15~20万辆。

垂直双链输送机展示图

3. 采用数字化节能环保系统,设计了活性炭吸附脱附系统并制造了样机。通常,传统生产线在喷漆过程中产生的废气不经处理就通过烟囱直排,严重污染了坏境,而该环保设备利用活性炭吸附有机颗粒物,使喷漆室的废气经吸附后达标排放。此外,利用活性炭在高温下可使有机物脱落的特性,研制了活性炭脱附系统,将活性炭吸附的有机物集中送到催化燃烧室处理,使有机物在高温催化燃烧下分解成水和CO2,从而有效解决了环境污染问题。

活性炭吸附脱附系统原理图

活性炭吸附脱附系统样机

4. 在对涂装车间生产过程开展相关调研和需求分析的基础上,设计并制造了关键生产过程(前处理电泳工序)的监控系统。

涂装车间关键生产过程监控界面

5.实现了涂装车间智能化控制系统的模块化设计,完成了样机制造。

目前,上述研究成果已陆续应用到生产线中,应用效果良好。

整体研发能力不断提高

早于2006年,江苏长虹智能装备股份有限公司就成立了首家民营设计院。2014年,通过引进windchill、pro/e三维设计软件并建立电气实验室,实现了对所有柔性涂装智能化车间方案的三维化设计和实验室模拟,从而最大程度地提高了产品质量,减少了项目投资,缩短了建设周期。随着设计能力和资质的不断提升,该民营设计院于2017年在业内首家获得了机械设计甲级资质。

在04专项课题实施期内,江苏长虹智能装备股份有限公司被认定为国家级守合同重信用企业、国家级企业技术中心,并建立了国家级博士后科研工作站,课题研发团队被评为江苏省科技创新团队,公司科研实力和竞争力明显增强。与此同时,“长虹”商标被认定为中国驰名商标,长虹牌汽车涂装生产线被认定为江苏省名牌产品。

加强工程服务,积极拓展新业务

在上述课题成果基础上,江苏长虹智能装备股份有限公司积极拓展业务,为客户提供涂装智能化车间总集成、总承包服务,主要包括:

1. 涂装关键数字化生产装备、涂装车间自动柔性输送装备、涂装车间数字化节能环保装备等硬件设备的订制、安装和售后服务;

2. IMES设计服务,以实现生产进度管理、物料管理、设备管理、质量管理和智能生产调度等综合生产管理功能;

3. ANDON系统服务,以实现对涂装关键工艺参数的自动控制,及涂装关键生产信息的显示、查询、统计和报警等。

通过提供上述总集成、总承包的全套服务,江苏长虹智能装备股份有限公司致力于帮助汽车企业实现涂装生产的柔性化、数字化和智能化,以缩短生产周期,提高产品质量并降低能耗和生产成本。

为此,江苏长虹智能装备股份有限公司建立了工程指挥部,专业负责柔性涂装智能化车间方案的实施和安装。通过建立项目实施过程控制系统,及时发现工程建设中出现的问题,并为客户监督项目进展提供了方便。客户可以提出修改意见,公司设计人员据此提出修改方案并存入数据库,从而实现了柔性涂装智能化车间方案的持续优化。

另一方面,专业的加工服务公司专门负责工程安装的对接,与全国多地的专业安装公司建立了合作关系。在浙江,设立了技改工程部,为众泰汽车、金华华科、金华双泰、宁海知豆和浙江中车等提供专业的生产线技术改造及安装服务;在重庆,下属分公司为重庆众泰、成都银隆客车和中恒天汽车等提供专业的配件加工服务。通过上述“点面结合”的加工服务模式,为客户节约了成本,最大程度地提高了生产线的使用率,实现了资源集约化目标,提升了盈利空间。

存在的差距

目前,国内汽车行业涂装车间已基本实现了关键装备和系统的基础自动化,但与国际先进水平相比,在涂装数字化车间关键技术和系统研发方面尙存在较大的差距。由于自主研发能力薄弱,因此,涂装车间的关键装备和系统,如车身喷涂智能机器人、柔性自动输送系统、废气处理及热能回收利用系统等,主要还依赖进口。此外,涂装车间的关键装备、系统和生产过程仍未在整体上实现数字化和信息化,影响涂装企业综合生产指标的关键工艺参数设定等仍未实现智能化,主要还依赖于人工经验,从而严重制约了我国涂装车间的涂装效率、质量、能耗和成本等综合生产指标的改善及企业经济效益和综合竞争力的提高。随着自动控制、人工智能、通信、计算机和机械制造等技术的飞速发展,提升涂装车间的自动化、数字化、信息化和智能化水平,已成为实现涂装柔性生产、提高涂装车间综合生产指标的关键途径之一。为此,涂装行业亟需在提高涂装关键生产装备和系统的柔性化、数字化和智能化水平的基础上,构建涂装车间关键生产过程监控系统、关键工序智能运行优化系统,以及以智能优化调度和质量管控为核心的智能制造执行系统,并将上述相关系统与涂装企业ERP、PLM/PDM等系统进行有效集成,从而实现涂装车间关键装备、系统和生产过程的数字化、柔性化和智能化,显著改善综合生产指标,提高企业的经济效益和综合竞争力。

跟帖

查看更多跟帖 已显示全部跟帖