铝合金车身单个热融流钻螺钉连接点的剪切试验研究

随着节能环保及能源危机意识的增强,汽车的轻量化已经成为当今汽车行业发展的重要趋势之一。研究表明,当整车重量减少10%时,燃油经济性增加5.5%左右,CO2排放量减少4.5%左右,汽车轻量化还有利于改善汽车在行驶、转向、加速、制动、安全等多方面的性能。通常,汽车白车身重量占整车重量的25%~30%,因此汽车白车身的轻量化对汽车整车减重非常重要。

铝合金因其密度小,强度高,近年来成为汽车白车身轻量化的热门材料。铝合金在白车身上的应用变得越来越广泛和普遍,铝合金作为实现汽车轻量化的主要材料,具有以下优点:

1)铝合金密度比钢小,在满足同样使用要求条件下,铝件是钢件重量的55%。

2)铝合金机械加工性能优于钢材。

3)铝合金耐腐蚀性能优良。

4)铝合金材料吸能性能优于钢板。

5)铝合金材料回收比例高于钢材,回收再生相同重量铝材所需能源比钢材低。

6)铝合金零件能够大幅减少车身零件数量,减少零件开发制造及管理成本。

汽车白车身的铝合金零件主要有冲压铝零件、挤压铝零件和铸造铝零件三种。挤压铝零件和铸造铝零件在汽车白车身上一般用作结构件,由于其封闭或半封闭结构的特点,在很多情况下,双侧进入式连接工艺很难甚至无法实现这两类零件与其他零件的连接。

热融流钻螺接工艺(简称“FDS连接工艺”)属于机械连接工艺,是一种从单侧进入即可实现两层或三层钣金连接的新型连接工艺,FDS连接工艺能够很好地解决挤压铝零件和铸造铝零件与其它零件的连接问题。

FDS连接工艺过程包括:

1)定位 热融流钻螺钉定位连接点。

2)钻孔 热融流钻螺钉在高转速高压力条件下对板材进行钻孔,直至钻穿。

3)攻丝 热融流钻螺钉在中转速低压力条件下对钻穿圆孔进行螺纹攻丝。

4)拧入 热融流钻螺钉在中转速低压力条件下拧入攻丝螺牙中。

5)拧紧 热融流钻螺钉在低转速低压力条件下,被拧紧至安装扭矩。

FDS连接工艺的诸多优势,使得FDS连接工艺在铝合金白车身上得到了大量的应用,例如,奥迪A8单台白车身上应用多达885个FDS螺钉,凯迪拉克CT6单台白车身应用了745个FDS螺钉,蔚来ES8单台白车身也采用了近500个FDS螺钉。

FDS连接工艺在铝合金白车身的大量应用,使得FDS连接点质量对汽车整体质量及性能产生重大影响。一些学者及汽车工程师对FDS连接工艺做了若干研究,然而,关于不同材质及厚度板材的FDS连接点的强度特点以及破坏形式的研究仍然较少,导致行业对FDS连接点破坏机理及规律研究不深入。

本文主要研究了不同厚度的挤压铝板—挤压铝板、钢板—铸造铝板、铸造铝板—挤压铝板三种搭接组合的单个FDS连接点在准静态剪切试验中,其载荷—位移曲线、最大剪切力—板厚以及破坏形式—板厚的规律,对这些规律的研究,为更深入掌握FDS连接工艺,揭示FDS连接点破坏机理,提供依据。

试验方法

1.FDS剪切试样的制备

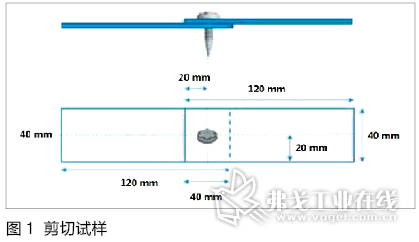

将标准尺寸的试片依序放置在试验台上,在FDS连接设备中设定最优工艺参数,采用M5×22型号的FDS螺钉将搭接试片连接成图1所示的剪切试样,FDS螺母所在一侧板材为上层板,FDS螺钉尖部所在一侧板材为底层板,每个相同的搭接组合采用相同的工艺参数重复连接5个剪切试样。

2.FDS剪切试样的剪切试验

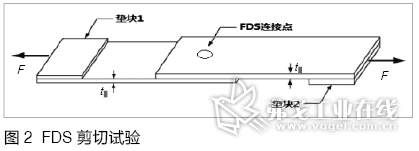

将FDS剪切试样的两端分别夹持在万能试验机的两个夹头上,并按照图2所示,在试片夹持位置各放置1个垫块,垫块厚度与对侧试片厚度相同。剪切试验速率设定为5 mm/min,剪切力从0 N开始增加,直至FDS剪切试样完全分离,剪切试验结束。每个搭接组合开展5个重复剪切试验,记录5个载荷—位移曲线、最大剪切力以及破坏形式。

试验开展

1.试验材料

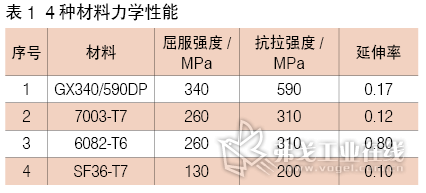

该试验采用4种材料的试片开展FDS剪切试验,其中包括1种钢材(GX340/590DP)、2种挤压铝材(6082-T6和7003-T7)和1种铸造铝材(SF36-T7),4种材料的力学性能见表1。

2.试验方案

FDS剪切试验搭接组合分为ABC 3组,共计9个搭接组合,A组为挤压铝板与挤压铝板搭接,上层板材质均为7003-T7,厚度均为3.0 mm,底层板材质均为6082-T6,厚度依次为2.0 mm、2.5 mm和3.0 mm;B组为钢板与铸造铝板搭接,上层板材质均为GX340/590DP,厚度均为1.5 mm,底层板材质均为SF36-T7,厚度依次为2.5 mm、3.0 mm和3.5 mm;C组为铸造铝板与挤压铝板搭接,底层板材质均为6082-T6,厚度均为3.0 mm,上层板材质均为SF36-T7,厚度依次为2.5 mm、3.0 mm和3.5 mm。

对全部9个搭接组合均采用上述试验方法开展FDS剪切试验,并整理每个搭接组合的5个剪切试验的载荷–位移曲线、最大剪切力和破坏形式。

3.试验结果

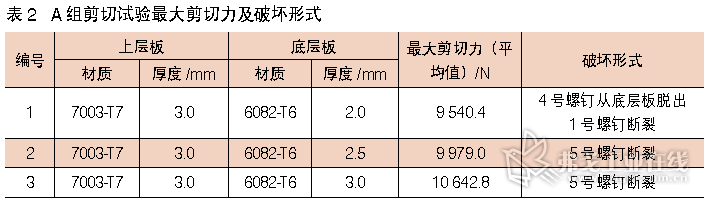

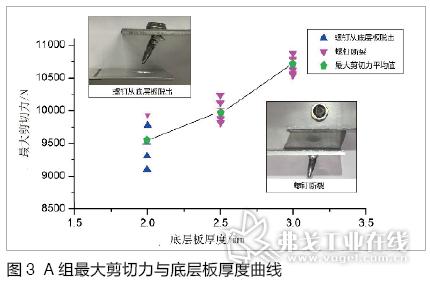

(1) A组试验结果

A组剪切试验最大载荷及破坏形式见表2,表中,最大剪切力为每个搭接组合的5个FDS剪切试验最大剪切力的平均值,破坏形式为该搭接组合的5个FDS剪切试样的破坏形式,A组试验出现的破坏形式为螺钉从底层板脱出和螺钉断裂两种,A组剪切试验最大剪切力与底层板厚度曲线如图3所示。

从A组剪切试验结果可知:①随着底层板厚度从2.0 mm增加到3.0 mm,最大剪切力从9 540.4 N增加到10 642 N,破坏形式从螺钉从底层板脱出变为螺钉断裂;②底层板为2.0 mm厚的6082-T6时,5个剪切试样中,4个剪切试样的破坏形式为螺钉从底层板脱出,1个剪切试样的破坏形式为螺钉断裂,说明在上层板抗拉力足够,底层板厚度接近阈值时,破坏形式存在不确定性;③底层板为2.5 mm厚的6082-T6 和3.0 mm厚的6082-T6 t3.0时,全部5个剪切试样的破坏形式均为螺钉从螺纹段断裂,说明FDS螺钉的径向抗拉力弱于3.0 mm厚的7003-T7、2.5 mm厚的6082-T6和3.0 mm厚的6082-T6试片的抗拉力;④破坏形式为螺钉从底层板脱出时,载荷在达到峰值后会缓慢下降,类似于塑性断裂;破坏形式为螺钉断裂时,载荷在达到峰值后载荷迅速降为0 N,类似于脆性断裂。

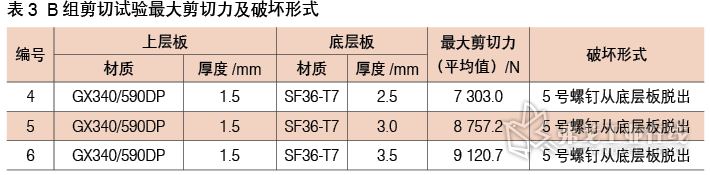

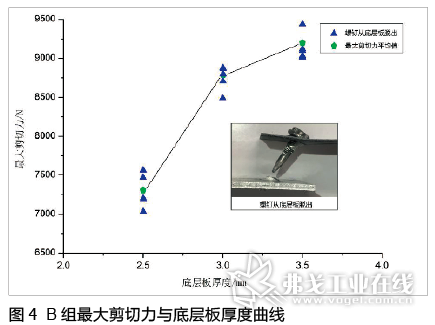

(2) B组试验结果

B组剪切试验最大载荷及破坏形式见表3,B组剪切试验最大剪切力与底层板厚度曲线见如图4所示。

从B组剪切试验结果可知:①随着底层板厚度增从2.5 mm增加到3.5 mm,最大剪切力从7 303.0 N增加到9 120.7 N;②底层板厚度在2.5~3.5 mm时,破坏形式均为螺钉从底层板脱出,分析原因为SF36-T7材料抗拉强度低,3.0 mm厚的SF36-T7试片的抗拉力低于FDS螺钉的径向抗拉力和1.5 mm厚的GX340/590DP试片的抗拉力。

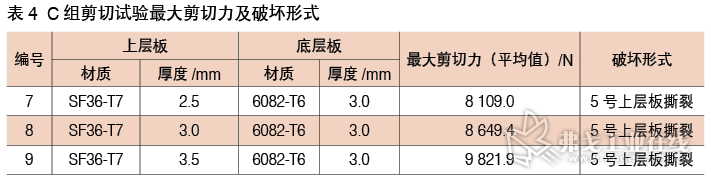

(3)C组试验结果

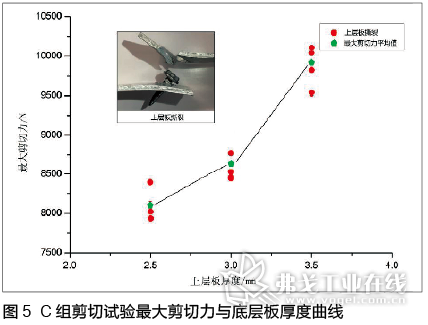

C组剪切试验最大载荷及破坏形式见表4,C组剪切试验最大剪切力与底层板厚度曲线如图5所示。

从C组剪切试验结果可知:①随着上层铸造铝试片厚度从2.5 mm增加到3.5 mm,最大剪切力从8 109.0 N增加到9 821.9 N;②上层板厚度在2.5~3.5 mm时,破坏形式均为上层板破坏,分析原因为SF36-T7材料抗拉强度低,3.5 mm厚的SF36-T7试片的抗拉力低于FDS螺钉的径向抗拉力和3.0 mm厚的6082-T6试片的抗拉力。

结论

综合3种搭接组合的9个FDS单点剪切试验结果,可以得出如下结论:

1)FDS剪切试验存在3种破坏形式,包括A型破坏–上层板撕裂、B型破坏–螺钉从底层板脱出和C型破坏–螺钉断裂。

2)上层板的抗拉力大于FDS螺钉抗剪力时,随着底层板厚度增加,最大剪切力随之增加,破坏形式由螺钉从底层板脱出变为螺钉断裂。

3)底层板抗拉力大于FDS螺钉抗剪力时,随着上层厚度增加,最大剪切力会随之增加,破坏形式也由上层板撕裂变为螺钉断裂。

4)破坏形式取决于FDS螺钉连接的板材的强度及厚度。

5)M5×22型号FDS螺钉发生剪切断裂时,最大剪切力一般大于9 500 N。

跟帖

查看更多跟帖 已显示全部跟帖