OPC技术在物料防错系统中的应用

目前,在国内各大汽车生产企业中,多品种、小批量的混线生产方式已经成为主流。为了降低汽车总装车间零件拣选的差错率、提高拣选效率,企业普遍希望采用信息化管理思想,设计拣料防错系统并应用在汽车总装车间物料拣选过程中,从而实现拣料过程的全面管控。该系统不仅降低了零件拣选差错率和漏选概率,而且提高了拣选效率,减少了新员工培训时间,降低了系统维护成本,满足了精益生产管理的要求。在汽车总装车间应用拣料防错系统(简称PTL系统)具有重要意义和应用价值。在PTL系统中,为了保证系统拣料指示的准确性,上层服务器与下位PLC之间的数据交互非常重要。

OPC技术

OPC全称是Object Linking and Embedding(OLE)for Process Control,即用于过程控制的对象连接与嵌入,它的出现为基于Windows的应用程序和现场过程控制应用建立了桥梁。在过去,为了存取现场设备的数据信息,每一个应用软件开发商都需要编写专用的接口函数。由于现场设备的种类繁多,且产品不断升级,往往给用户和软件开发商带来了巨大的工作负担。通常这样也不能满足工作的实际需要,系统集成商和开发商急切需要一种具有高效性、可靠性、开放性及可互操作性的即插即用的设备驱动程序。在这种情况下,OPC标准应运而生。OPC标准以微软公司的OLE技术为基础,它的制定是通过提供一套标准的OLE/COM接口完成的,在OPC技术中使用的是OLE 2技术,OLE标准允许多台微机之间交换文档、图形等对象。

OPC是为了连接数据源(OPC服务器)和数据的使用者(OPC应用程序)之间的软件接口标准。数据源可以是PLC、DCS及条形码读取器等控制设备。随控制系统构成的不同,作为数据源的OPC服务器既可以是和OPC应用程序在同一台计算机上运行的本地OPC服务器,也可以是在另外的计算机上运行的远程OPC服务器。

OPC接口既适用于通过网络把最下层的控制设备的原始数据提供给作为数据的使用者(OPC应用程序)的HMI(硬件监督接口)/SCADA(监督控制与数据采集)、批处理等自动化程序及更上层的历史数据库等应用程序,也适用于应用程序和物理设备的直接连接。所以OPC接口是适用于很多系统的具有高度柔性的接口标准。

采用OPC的系统,是由按照应用程序(客户程序)的要求提供数据采集服务的OPC服务器,是由OPC服务器所必需的OPC接口以及接受服务的OPC应用程序所构成。OPC服务器是按照各个供应厂商的硬件所开发的,使之可以吸收各个供应厂商硬件和系统的差异,从而实现不依存于硬件的系统构成。

系统架构

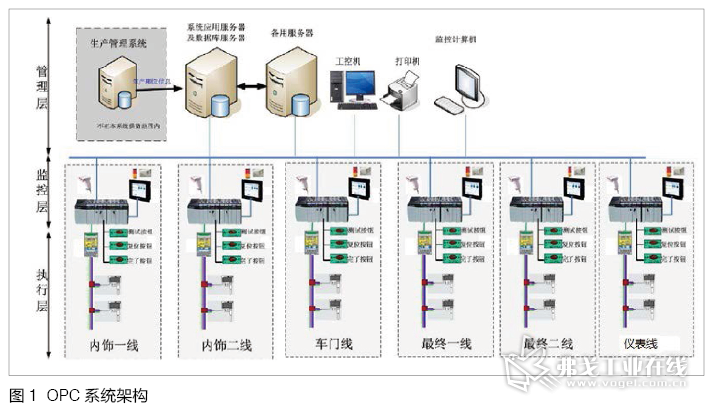

OPC系统架构如图1所示,其大致分为管理层、监控层及执行层。

1.管理层

系统的应用及数据库服务器、备用服务器、生产管理系统服务器(第三方)均在管理层,应用服务器软件通过工业以太网络与现场主控PLC接口,对拣选系统运行状况及PLC控制器的运行状况进行集中管理及监测。监控计算机负责系统后台维护管理,工控机负责现场拣选指示,打印机负责打印拣选单。工业以太网络采用标准的TCP/IP协议进行通信。

2.监控层

系统主控PLC、触摸屏均在监控层,是整个拣料指示系统的电控系统核心,PLC收到PTL服务器发送的拣选计划后产生拣选指令,下发给执行层拣选指示灯,并将执行层产生的拣选及异常信息实时传递给管理层;触摸屏实时显示当前作业进度,可供操作人员查询及处理异常使用。

3.执行层

现场Anywire拣选网关、传感器指示灯及工位按钮均在执行层,是整个系统的执行核心,负责指导现场拣选操作。当现场出现拣选异常,如错配、漏配等信息时,执行层将信息实时传递给主控PLC,主控PLC进行数据采集工作。

OPC通信的实现

在PTL系统中,主控PLC所接收的生产计划等信息均来自于上位服务器,生产过程中,生产现场的拣料信息需要PLC回传给上位服务器。因此,上位服务器与PLC之间的通信尤为重要。在常规的系统中,上下位之间的通信往往采用集成好的OPC软件,不需要任何配置,安装即可完成数据采集。但是由于现场使用西门子PLC,为了数据采集稳定可靠、节约成本,最终采用了西门子专用的数据采集软件SIMATIC NET。和其他厂家的OPC软件相比,该软件具有数据采集可靠、兼容性好及成本低等优点。

1.系统的软硬件配置

系统的软件配置为:Windows server 2012 、Tia portal v14及SIMATIC NET V13;系统的硬件配置为:服务器、PC机、S7-1500PLC(CPU1513-1PN)、输入输出模块、网线和交换机。

2.基于以太网的S7-1500PLC与OPC SERVER组态

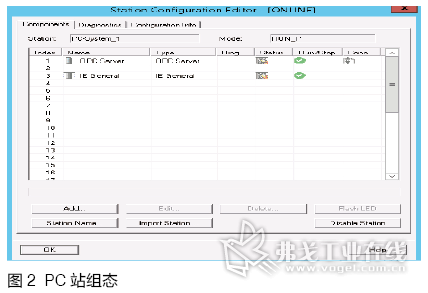

(1)在服务器中进行组态

在服务器上安装SIMATIC NET软件,打开SIMATIC NET软件,进入组态页面,在1号槽中添加OPC SERVER服务器控件,在3号槽中添加IE General控件,点击IE General属性对话框,按要求设置以太网卡的IP地址和子网掩码,IP地址应与服务器的实际IP地址一致。组态效果如图2所示。

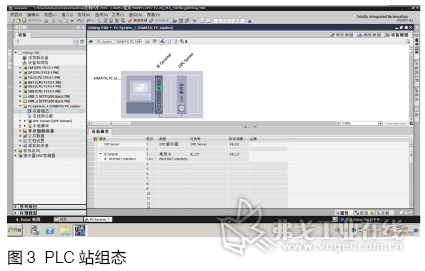

(2)在西门子编程软件中进行组态

打开博图软件,创建一个新项目,插入一个PC station。在硬件组态中,从硬件目录窗口选择与已安装的SIMATIC NET软件版本相符的硬件插入到对应的槽号中,组态结果如图3所示。

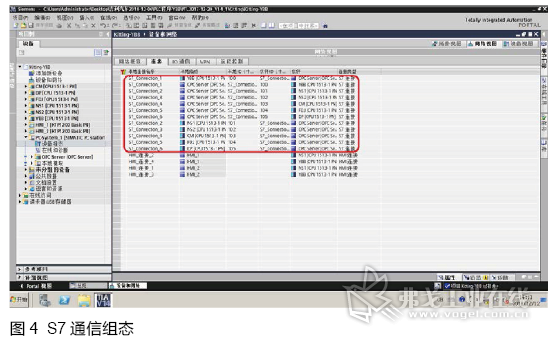

PC站组态完成后,选中项目,打开网络视图,选中连接,建立OPC SERVER与PLC的S7连接,每个PLC均需建立一个独立的S7连接,结果如图4所示。

组态完成以后,保存编译下载到PLC中。选中建立的PC站,将该PC站下载到服务器中。

3.数据交互测试

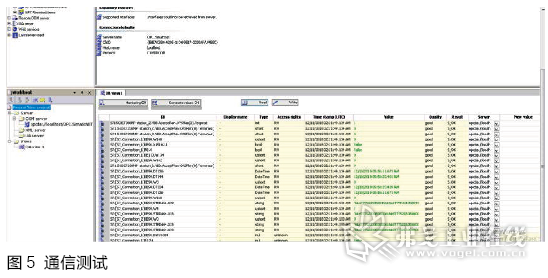

打开OPC SCOUT软件,找到对应的S7连接,在该连接下建立变量进行监视,如果变量没有显示红色,说明变量连接成功。通过修改变量的值,可监控到变量值的变化。如图5所示。

结语

本文介绍了OPC技术在汽车厂总装车间物料防错系统中的应用。详细阐述了上下位之间通过OPC通信的硬件组态流程。现场实践证明,通过该种方式建立的OPC通信连接可靠、稳定,能够满足工业现场的数据采集。

跟帖

查看更多跟帖 已显示全部跟帖