底盘合装技术在汽车装配车间中的应用

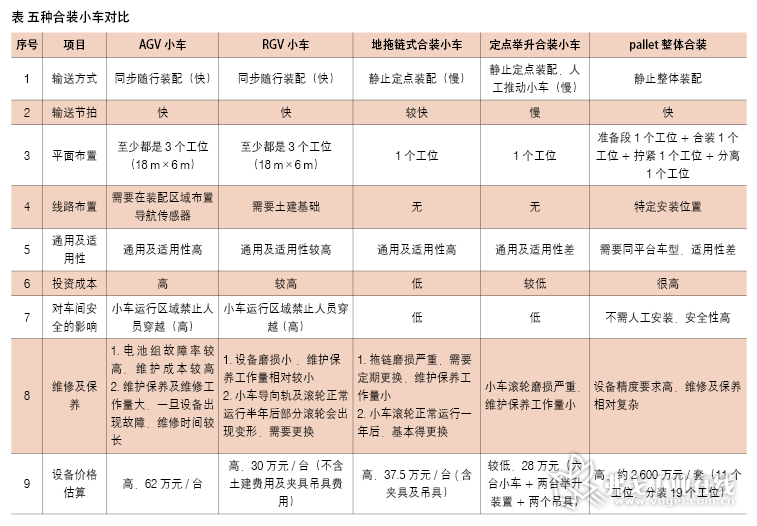

目前底盘合装方式有:定点举升合装小车、拖链式合装小车、RGV小车及AGV小车,根据不同的规划年度产能及生产节拍,选择不同结构形式的装配装置,以实现减少投资,节约成本。

随着科技的发展和人们对产品多样化、个性化要求的改变,在同一个汽车装配车间同时生产几种汽车产品或同一种汽车不同配置的情况也越来越普遍。为了实现这种柔性化生产,不仅要求最大限度地减少物流输送量,还要防止在装配过程中产生差错,所以在汽车装配过程中越来越多地采用总成模块化安装方式,并采用物流架供货,为此对总成合装技术也提出了新的要求,那么采用什么样的总成合装更符合现在的汽车装配车间生产节拍呢?

我国在20世纪80年代,汽车总装车间大多采用定点举升式装配形式;而进入20世纪90年代后,RGV技术和AGV技术的总成合装形式越来越受新能源汽车工厂及新势力造车企业的青睐,选择正确合装方式,在满足产能需求及工艺质量的同时减少投资成本。

动力总成合装形式及组成

1.AGV小车

它包括AGV本体、举升装置、前盖门、后盖门、驱动轮、从动轮、保险杠、电池和充电连接器。电子部分包括AGV控制器、伺服驱动器、输入/输出分配板、 BLAS(报警保护板) 、电源和传感器。它是通过控制台对射开关检测到输送链上车体的位置信号,调度在等待站点已载有动力总成、前梁总成AGV小车及载有后桥总成AGV小车按预定时间,迅速进入输送链下方,在预定区域捕获预先固定在汽车车身上的目标,保持稳定跟踪状态后,自动举升动力总成、前梁总成及后桥总成到预定位置,人工打开滑动平台全方位移动锁销及滑动平台旋转锁销即可开始装配(图1)。

AGV小车的优点:①运行过程中装配与自行小车同步,装配速度较快,主要针对产量大、节拍快的生产线;②通用性较高。缺点:设备后期维修成本高。

2.RGV形式小车

它由合装车本体、安全滑触线系统及电器控制系统等组成。动力总成合装线采用环形封闭式形式。每个自行小车采用PLC控制,通过自身的电动机驱动沿导向行走,自行小车电动机得电由环形安全滑触线供给。安全滑触线安装在预定的地坑下面。合装小车与大链同步运行是通过定向跟踪二维反射光电开关实现的(图2)。

RGV小车的优点:①运行过程中装配与自行小车同步,装配速度较快,主要针对产量大、节拍快的生产线;②通用性较高;③维修相对简单。缺点:前期土建工作量较大。

3.地拖链方式合装小车

它由钢轨、举升机、浮盘机构、传动机构及架体电气系统等组成。底座用于支撑举升机、电动机及传动机构。传动机构由SEW电动机通过链轮传动使合装车沿导轨运行,速度变频可调。合装车起动运行由人工通过发车按钮控制,自动停止运行,合装车前后方向各设有防撞开关(图3)。

地拖链方式合装小车的缺点:通用性较一般。特点:适用产量小、节拍慢的生产线。

4.定点举升形式

由液压举升机及人工推动小车组成;它是由人工将装配好的动力总成吊挂到小车上的托盘夹具上,再由人工推动小车到液压举升机实现定位,实现人工操作举升装配(图4)。

定点举升合装小车特点:适用产量小、节拍慢的生产线。缺点:①通用性差;②小车需人工推动,员工劳动强度大。

5.pallet整体合装形式

(1)pallet整体合装

pallet线主要由板链+滚床+托盘组成,宽板链组成主要由驱动装置、头轮总成、张紧装置、链、链板、中间支架、盖板、轨道、护栏、地坑照明和电控设备等组成,托盘由前托盘、中托盘、后托盘等组成(图5)。

优点:①整体合装,产品一致性好;②适合高档车型及合资企业(大众、奔驰、沃尔沃、CMA平台);③人机工程好;④可以选择设备自动拧紧与人工拧紧,选择性更多。缺点:①投资成本太高;②对混线生产车型需要同平台,适用性差;③需要pallet分装线等,工厂占地面积较大。

(2)合装工艺描述

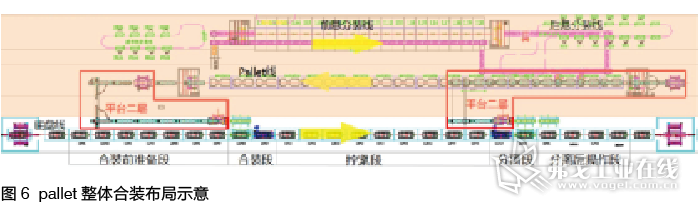

1)空托盘与合装好的车身分开后,通过升降机进入空中储存区,通过滚床完成搬送(图6)。

2)在01到20工位完成机械件的分装。

3)通过升降机、滚床、移行机,将带底盘的合装托盘输送至合装车位。

4)通过升降滚床将合装托盘举升至合适高度后,开始合装。

5)合装工位操作完成后(开始),通过下面的滚床线带动吊具进行运行,其间操作工完成合装操作。

6)在合装分离出口处的升降滚床完成合装托盘与车身的脱离,托盘随升降台下降,输送线带动车辆吊具继续运行。

7)空托盘与合装好的车身分开经蓝光检测合格后,通过升降机、移行机、滚床进入空中空托盘输送线。

8)LOOP线转移的前悬架模块在空中转移给空托盘输送线,然后通过升降机、滚床、旋转台将托盘输送至地面进行机械件分装。

(3)合装原理

合装零件通过托盘上的精定位销定位到托盘上,托盘通过前后火箭炮定位销定位到车身定位孔内,从而完成合装零件到车身的一个定位。

为防止零件过定位,合装零件不允许有和车身的自定位结构(和车身自带定位销、螺栓紧固孔为净孔设计等定位特征)。

整体合装零件包含但不限于以下:前悬架模块、前端冷却模块、动力总成、排气管、隔热罩、燃油制动管、高压电缆、动力电池、后悬架模块、燃油箱、加油管、底装控制模块及传动轴。

对比分析

根据表分析可知:

1)从投资成本方面对比:定点举升合装小车最低,地拖链式合装小车、RGV小车次之,AGV小车高,pallet合装最高。

2)产品质量一致性对比:pallet线整体合装一致性较好。

3)从适用性及通用承载能力上对比:AGV小车通用性及适用性能力最强,柔性化最高。

4)从控制方式对比:定点举升合装小车和地拖链式合装小车最简单。

经过上面的详细对比,如果从一个新建新能源工厂的前期投入、运行费用、控制产品量和可持续发展等方面综合考虑,AGV小车技术将更具有优势,同时相信随着电子技术的发展和电池产品的规模化生产,AGV小车技术用于充电站及电池价格将不再成为制约难题,应用该技术也将会越来越广泛,投资与产出比更好。

结束语

在现代化生产中,对汽车装配系统的要求不断提高,装配技术也在不断发展。对本文中所述的五种总成装配技术进行分析比较,得出AGV小车使得整个汽车总成装配系统更具有柔性,减轻操作人员劳动强度,提高生产效率,投资适中,比较适合新建新能源工厂及新势力造车工厂应用。

跟帖

查看更多跟帖 已显示全部跟帖