钢铝混合车身前处理关键技术研究

文章来源:汽车材料网

发布时间:2020-03-12

传统磷化工艺对钢铝混合处理的能力存在一定不足,比如工作液沉渣量大,成膜效果欠佳,为后续涂装带来漆膜颗粒、性能下降等不良影响。为解决上述问题,以不同的钢铝面积比分别进行沉渣量、膜重、微观形貌等试验,以及对前处理关键设备进行了对比研究。通过分析试验结果,得出钢铝面积比不同会导致沉渣量和成膜效果的差异,找出了适用于不同的铝合金面积比的前处理工艺,为钢铝混合车身的涂装线建设提供技术支持。

随着汽车轻量化技术的发展,铝合金板材在车身上的应用是发展趋势之一,目前已逐步应用于乘用车的四门两盖、前/后翼子板甚至整个车身外表面。

随着车身铝合金面积比的提高,传统磷化工艺的工作液沉渣量逐渐增加,导致电泳漆膜出现颗粒等质量问题,增加后道工序打磨量。

同时,板材表面的磷化膜结晶变得粗大、形状不规则,将造成涂层附着力和耐蚀性下降。

对于现有和新建的钢铝混合处理的涂装线尚没有前处理材料及工艺选择的理论依据。

本文将通过试验研究,归纳出选择钢铝混合前处理材料、工艺、设备的方法。

2.1 试验材料与工艺

试验过程选用了车身常用的冷轧钢板、本文选用两种车身常用的板材,分别是ST14冷轧钢板和6061铝板。

选用了4种前处理工艺,包括常规磷化、加氟磷化、分步磷化、薄膜转化。

文中的常规磷化是指三元锌系磷化工艺;

改进型磷化是在三元锌系磷化的基础上,调整磷化工作液的氟离子,使其具备一定的钢铝混线处理能力的磷化前处理工艺;

薄膜转化是指含有硅、锆的漆前化学转化工艺。

2.2 试验方法

按照不同钢铝面积比分组进行试验,考查工作液的沉渣量、膜的外观、膜重、微观形貌变化。

沉渣量是指在正常工艺条件下处理单位表面积金属材料所产生的干渣的质量。试验方法是取上述1份工作液连续处理样板,样板规格为70 mm×150 mm,处理样板的总面积为1㎡(约48片),每次处理样板数量不超过2片。然后过滤工作液,并烘干滤渣,测出干燥后的滤渣质量。干燥的滤渣质量除以处理样板的总面积即为工作液的沉渣量。

以每份工作也处理的最后2片样板为试验对象,对膜的外观、膜重、微观形貌进行评价。外观评价采用目视的方法,考查膜的均匀性和连续性。磷化膜的膜重采用铬酐褪膜的方法测定,薄膜转化膜的膜重采用X射线衍射的方法进行检测,以单位面积薄膜中某种特征元素的质量来表征“膜重”。两种膜重的测试原理有着本质区别,不能横向比较,只能在同种前处理工艺之间进行比较。

2.3 试验结果

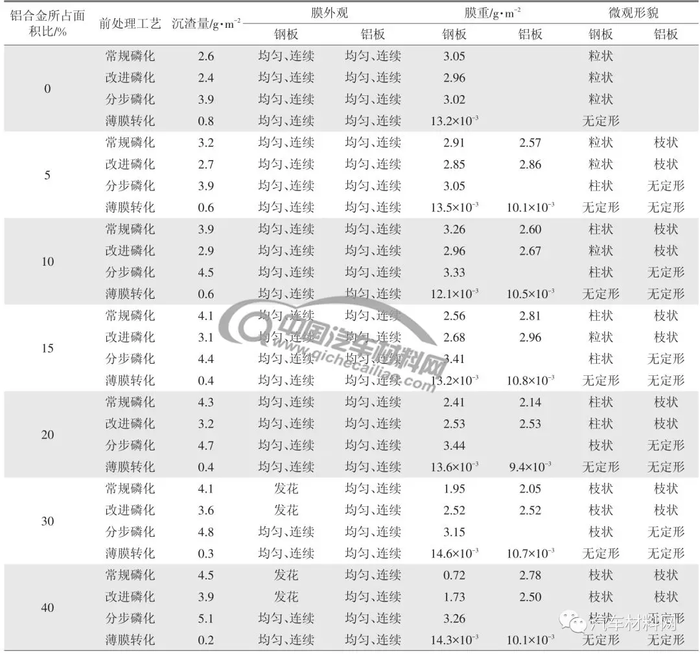

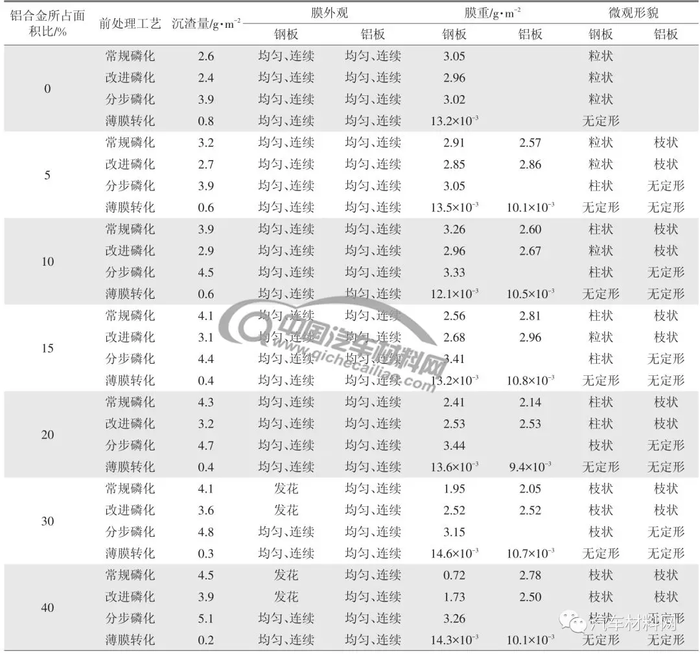

按照不同的铝合金面积百分比,进行了一系列前处理试验,试验结果见表1。

表1 试验结果

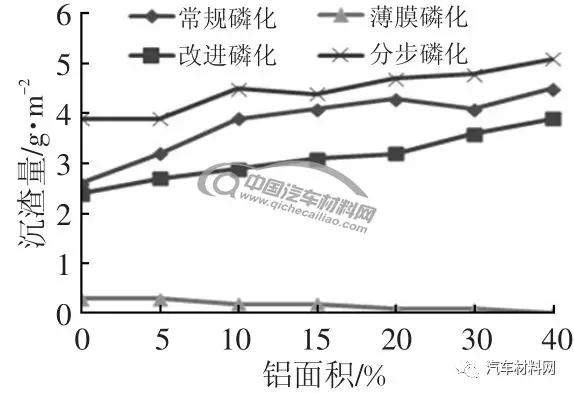

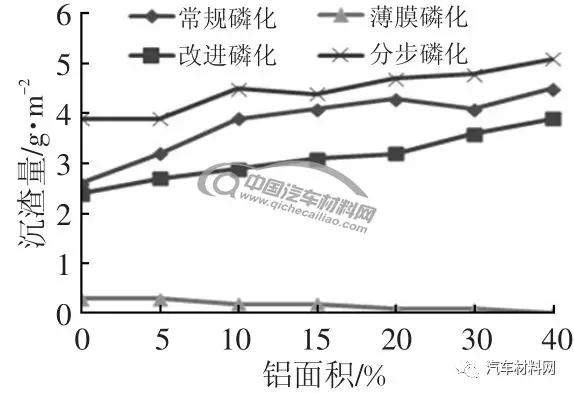

可见,随着铝合金面积比的提高,磷化工作液中的沉渣量逐渐增加,薄膜转化工作液中的沉渣量逐渐降低;分步磷化工作液的沉渣量最高,薄膜转化工作液的沉渣量最低,并且薄膜转化工作液的沉渣量远远低于磷化工作液的沉渣量。沉渣量趋势图见图1。

图1 沉渣量随铝面积百分比变化的趋势

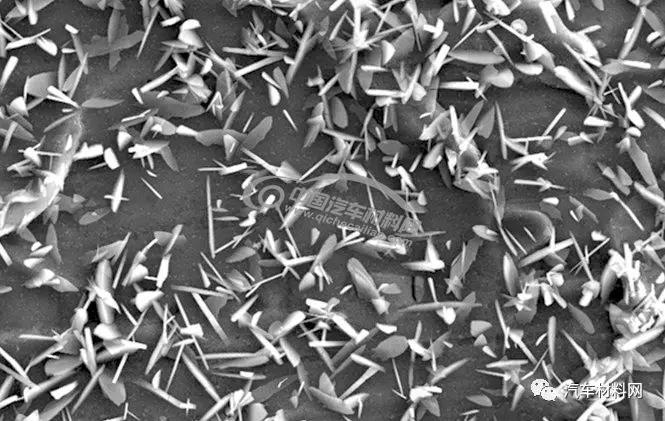

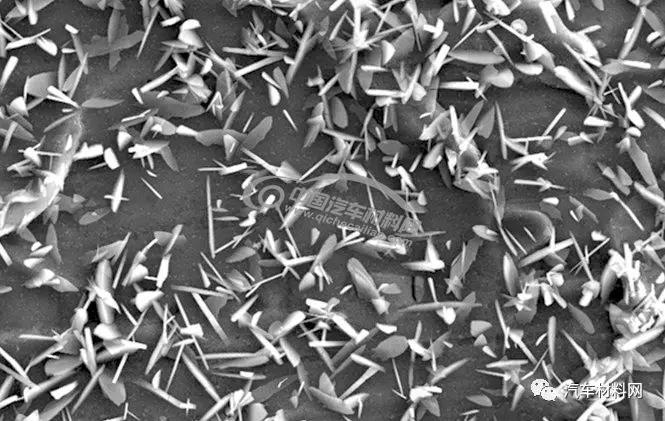

工作液中的渣量可以通过优化除渣设备得到控制,但是当铝合金的面积比升高到一定值时,磷化膜出现发花、膜重降低、结晶变得粗糙(图2)、槽液参数不稳定等不良现象,进而影响电泳附着力和耐腐蚀性能。当磷化膜存在缺陷且难以将槽液参数调整到作业范围内时,应该考虑更换更合适的前处理材料及工艺。

图2 磷化膜微观形貌像

根据试验研究,高质量的磷化膜结晶尺寸较小,并且均匀致密,图2中的结晶形貌并不均匀,出现了“露底”现象,将影响与电泳漆的附着力及耐腐蚀能力。

试验研究中以30%的铝合金面积比为分界点,当铝合金面积比高于30%,普通磷化和改进磷化的沉渣量较高、同时出现了磷化缺陷,存在涂层耐腐蚀性能和附着力变差的风险。分步磷化和薄膜转化能够适应铝合金面积比较高的情况,尤其是薄膜转化工艺。分步磷化钢板表面的磷化膜质量较好,但沉渣量相对较高。当铝合金面积比达到70%以上,分步磷化中的磷化工序处理的钢板和镀锌板相对较少,更多的是在钝化工序处理铝合金板材,考虑前处理的性价比,更推荐采用薄膜转化工艺。值得注意的是,在实际生产中,不能片面地认为铝合金面积比只针对某一款车型,一条涂装线可能同时生产多款车型,需要综合考虑。根据调研,国内某涂装线的一款车型铝合金面积比高达75%,但综合计算后,这条生产线的铝合金总面积比仅有约13%。因此,在实际的生产线建设选择前处理材料和工艺时,应该全面考虑这条涂装线的产品比例,最终计算出涂装线处理的总的铝合金面积比。

2.4 前处理关键设备对比

前处理工作液中的渣子有很多危害,比如容易堵塞管路、药剂消耗量增加、导致电泳颗粒、废渣处理成本增加等。现场的控制指标通常是含渣量,即每升前处理工作液中含有渣子的体积。为了降低含渣量,除渣设备选择至关重要,笔者对国内具有代表性的钢铝混合涂装线进行了调研,对比分析了除渣设备。

国内涂装线应用最多的前处理除渣设备有三种,分别是纸带过滤机与斜板沉降组合(图3)、板框压滤机(图4)、袋式过滤器(图5)。

图3 纸带过滤机与斜板沉降组合设备

图4 板框压滤机

不同的前处理工艺产生的渣量不同,磷化工艺产生的渣量相对较多,采用纸带过滤机与斜板沉降组合或板框压滤机;薄膜转化工艺产生的渣量极少,采用袋式过滤器即可。

图5 袋式过滤器

各个车企对前处理含渣量的控制指标不同,选用的除渣设备有所差异。有很多日系的合资车企采用纸带过滤机与斜板沉降组合的方式进行除渣,优点是设备投资成本低,但除渣效果一般,占地面积大,因此往往在前处理后的沥水平台增加人工湿打磨和冲洗工序来尽量减少车身附着的磷化渣。欧美合资车企采用板框压滤机,板框压滤机的除渣效率较高,渣饼含水率更低,废渣的处理成本低,现场感观更加高端、美观,但板框压滤机的设备投资较高。无论日系还是欧美车企,应用薄膜转化工艺时都仅采用袋式过滤器除渣。国内的自主品牌往往更倾向于选择板框压滤机。一般情况下板框压滤机的流量选择每4 h左右将槽液过滤一次,并且两台板框压滤机一备一用的并联使用方式也十分多见,利于连续生产时除渣机交替清理。

通过试验研究和现场对比,归纳出了钢铝混合前处理的材料工艺选择和除渣设备选择方案。

当铝合金面积比低于30%时,可以采用改进磷化、分步磷化、薄膜转化工艺;

铝合金面积比大于30%时,可以采用分步磷化和薄膜转化工艺。

随着铝合金面积比的继续提高,薄膜转化工艺的优势将更加明显。

对于前处理的除渣设备,要根据前处理材料及工艺进行选择。

本文以试验数据为基础进行了相关研究,为钢铝混合前处理材料及工艺选择和钢铝混合涂装线建设提供技术支持,供涂装同仁参考。

/

{data.addUser}

{data.content}

跟帖

查看更多跟帖 已显示全部跟帖