ANCA成熟机床系统支持深孔钻削高精工艺

ANCA产品经理Thomson Mathew认为充分了解生产应用程序,可以显著提高效率并带来丰厚利润

2016年,全球钻孔刀具市场估值为57.9亿美元,预计将以4.75%的复合年增长率增长,到2022年将达到86.1亿美元。高效和高质量地加工深孔具有很大的挑战性。切削刀具制造商需要以合理的价格为客户提供具有可预测刀具寿命的,准确的表面光洁度和重复性好的产品,以提高在市场上的竞争力。ANCA产品经理Thomson Mathew解释了应用于深孔钻削的不同类型切削刀具,以及如何克服深孔钻削中的一些常见问题。

深孔钻削

深孔钻削是一种在CNC机床上以高深径比在金属上钻孔的工艺。普通的钻孔过程,孔的深度小于直径的五倍,如果深径比超过五,则该过程称为深孔钻削。深孔钻削的刀具直径范围从1mm到200mm,需要使用特殊的钻头,带有贯穿的冷却孔,以输送高压冷却剂来辅助排空切屑,使切削达到所需的公差和表面光洁度。

一些常见的深孔钻削工艺包括钻枪孔,BTA钻削(钻镗孔与套料协会)和传统的硬质合金麻花钻。这些工艺适用于不同的孔径和公差,在深孔钻削中发挥着各自的优势。

BTA钻孔是一种有效的深孔钻削工艺,因为它更环保,可靠并且能够以较高的进给率实现更大的直径。BTA钻孔在20–200mm的孔中有效,其尺寸范围比枪钻和硬质合金麻花钻都大。

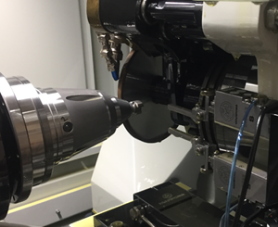

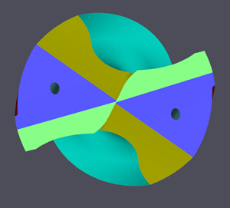

ANCA全自动BTA钻头装载和研磨解决方案,包括用于过程控制的在线测量

枪钻最初是为钻取枪管而开发的,通常用于钻取直径较小的深孔。枪钻的深径比甚至可以大于300:1。枪钻的主要特点是钻头是自动定心的,这就是为什么能有这么深的精确的孔的原因。

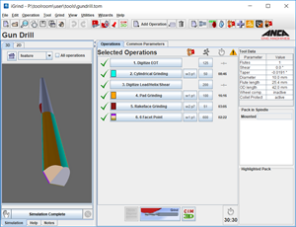

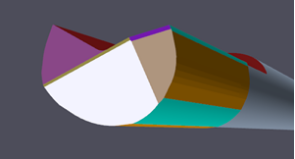

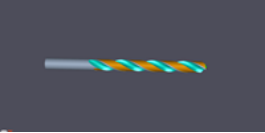

ANCA软件提供专门用于制造和重磨各种枪钻的工具类型

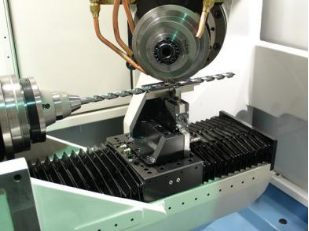

带有冷却孔的硬质合金麻花钻也常用于多种深孔钻削应用中。制造和重磨这些钻头的难点在于减小跳动,这需要在磨床上附加一个移动轴以支持开槽磨削过程。 ANCA数控磨床具有使用P轴的Arobotech系统,提供最小的跳动,支持和制造各种长系列钻头。该系统还允许支撑垫自动调整到所需锥度,从而满足长系列钻头的后锥度。

TX7磨床上P轴Arobotech支持系统

深孔钻削的挑战

l 冷却液冲刷或内部冷却

可以在冷却切削刃的同时改善排屑。冷却液向下冲洗至孔的底部,从而将切屑向上推回顶部。ANCA软件在设计阶段就有设计和验证冷却孔的功能,从而避免了冷却孔破裂,减少了废料。

l 孔的平直度

“切削刃或径向刃带”是钻头过程中实际与孔接触的部分。对于较长切屑的材料,最好使用单刃钻头(每个凹槽一个刃口)。单刃钻头在长切屑的材料中提供额外的间隙,而双刃钻头(每个凹槽两个刃口)与单刃钻头相比,具有极好的平直度。虽然不常见,但也有浮动第二刃的双刃钻头,可以在孔平直度和排屑方面做出折衷。因此,更多的切削刃增加了精度,同时保持较高的表面光洁度,但限制了排屑的间隙量。

ANCA ToolRoom软件具有制造单刃,双刃和浮动刃的功能。

l 刀具跳动控制

深孔钻探的最大挑战之一是控制跳动,难度随着刀具长度的增加而增加。精确的刀具夹持Premier Plus,再加上P轴Arobotech的支持,可以以最小的跳动来交付刀具,并延长刀具寿命。

从以上这些常见问题的处理来看,不论在深孔钻削过程中遇到了什么样的难题,ANCA成熟的机床系统基本都可以提供完美的解决方案,为客户提供高质量产品的同时还能够提高自身的生产效率,这样的良性循环才能在未来全球钻孔刀具市场中领先一步,发现新的机会,提高市场竞争力。

跟帖

查看更多跟帖 已显示全部跟帖