今日红旗轿车 生于深厚积淀 领先源自突破——走进中国一汽红旗工厂纪实

这里是1956年由前苏联援建的汽车制造工厂,当时叫“第一汽车制造厂”,是周恩来总理于1952年访问前苏联时提出的156个大型企业援建项目之一,毛泽东主席欣然提笔书写的厂名就立在厂区入口。2020年7月10日,在经历了二次核酸检测之后,记者再次来到位于长春的中国一汽集团红旗轿车工厂,这是红旗轿车全新智能工厂自今年年初建成投产以来第一次向媒体开放。

红旗博物馆

|抛弃笔和纸 留下看板管理精髓 覆盖全产业链的5G工厂

红旗总装车间鸟瞰

还是矩阵式布局的厂房,还是浓荫遮去烈日,淡绿色的空气散发着泥土的芬芳,红砖厂房就像绿皮火车一样抹不去的年代感。这里是第一条工业化生产红旗轿车的生产线,“而这里,如今已经是5G+工业互联网的数字工厂,也是中国第一个全产业链5G工厂。”一汽集团数字化部总监陈韵告诉走进红旗工厂参观的记者。

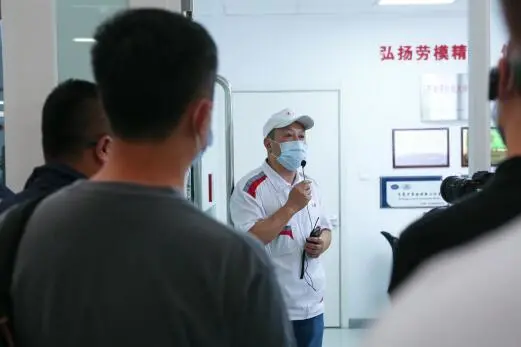

一汽数字化部长陈韵为记者解读红旗数字工厂

陈韵指着红旗轿车厂房告诉记者:“你看到的厂房,其实是被数字网络所覆盖。数字化,在红旗轿车生产中已经从后台支持走到了前台。”陈韵的话很有画面感,仿佛将记者带入了“未来世界”的场景。

未来学家阿尔文·托夫勒在上世纪80年代初便将“信息革命”称为继人类社会发展农业、工业阶段之后的第三次浪潮。在他的视野里,福特的大批量生产方式、丰田的精益生产方式对人类文明发展的贡献,如同长江的支流金沙江一样。三十年过去,虽然我们的生活已经被信息时代所包裹,但是陈韵的话还是让记者有一种猝不及防的感觉。

“为了做到红旗全产业链数字化,”陈韵给我们讲解道:“我们首先把工厂内车间与车间之间,工段与工段之间的闭环打通,然后再把供应链打通,让数字从研发到制造,再到销售、服务进行产业全链地品质跟踪。所有数据都在‘数模’上跑,从而保证我们的产品零缺陷地走向市场,实现从设计到材料再到工艺、物流仓储全过程的质量问题可追溯。”

红旗工厂的数字化转型,使红旗轿车生产具备三大功能:首先是自动接收总装订单、自动排定生产计划、下发至设备的管理系统,设备执行生产。总装的订单源自客户,红旗在第一时间从第一道工序开始,将客户的需求转化为生产指令。

其次,所有红旗轿车都实现了零件数字化身份识别。数字化管理将板料信息、生产批次、使用的参数绑定在系统中,通过二维码激光打印,将系统信息刻录在冲压件上,实现零件质量信息精准追溯。使得从红旗冲压车间发出的每一件产品,都有一个自己的身份证。

最后,红旗MES智能生产管理系统与生产设备系统即时通信,随时可统计生产数量、库存、停机时间、质量缺陷问题等信息,自动导出管理表单,保障红旗轿车生产高效、智能的运营。

数字跟踪生产信息全过程

在总装车间,我们没有去看底盘与车身结合的“结婚”工位,而是被工作人员带领着来到了一块大屏幕前。工作人员指着大屏幕告诉我们:这里是生产控制中心,它是整个工厂信息处理、监视和控制的中心机构。

大屏幕被很切割成很多画面,通过这些画面,你可以看到整个车间各个工位的运行状况。工作人员解释道:“这套生产控制中心运用了一套架构先进、多方展示的可视化生产管理信息系统MOM (Manufacturing Operations Management)。该系统从功能上实现生产、计划、物流、质量、能源、设备等业务的可视化管理需求。通过大屏幕,可实时看到在生产过程中,车序、车型、工艺参数、产品质量、设备运行情况、能源消耗情况等信息。这些信息不仅可视,而且每时每刻都在上传至中央数据库进行存储、监控和分析,并针对不同层级的管理人员制定不同形式的报表推送至他们。管理人员可以通过手机APP、电脑或是大屏随时了解这一时段的生产状态,一旦在进展中出现了问题,比如实际产量在某一时段内未达到计划量的标准,数据会有异常显示,通过数据排查问题区域,并从控制中心调出当时的生产状态,追溯问题,找出解决答案,并形成历史案例录入记算机,实现过程全信息化闭环式管理。”

记者在总装车间生产现场的实时监控显示屏幕上看到的不仅仅是总装车间,竟然还出现了焊装、涂装、物流中心。陈韵告诉记者:“这正是他们做的第一步将四大工艺所有生产环节打通,实现数字化管理。”

随着整个数字化管理体系规模的扩大,监视控制的功能越来越复杂,每天都会产生大量的视频、生产信息量,传输速度和计算处理面临新的挑战。“这便是5G独特的优势所在。”陈韵说:“生产中心正是利用5G其自身无可比拟的独特优势,它的高速率、高可靠性、低延时等特点,助力红旗工厂柔性化生产的大规模普及。”

现在,红旗轿车生产的数字化管理已经完成了第二个阶段:无形的5G网络管理系统向有形的供应商体系、销售终端体系延伸。红旗L平台已经实现与销售前端连接,客户可以通过电脑甚至手机APP直接连接到生产网络,查看到自己订购车的生产状态。

抛弃笔和纸留下看板管理精髓

作为精益生产方式的精髓,早在二十年前一汽集团便实现了“看板管理”。今天在红旗工厂生产现场,记者已经找不到矗立在生产线旁的看板,而是由液晶显示屏代替。工作人员指着显示屏告诉记者:“现在,我们作业班组抛弃了用纸和笔的看板管理,而是采用数字化管理目视板。由于数字化管理的引入,使看板管理功能得以丰富,5G网络技术的应用让数据的录入、处理、传输更加高效、便捷。而我们的数字化管理目视板内容包括排产情况、生产进度、质检标准、班组人员情况、人员培训等5个业务功能模块和3个系统功能模块一些基础的生产信息。”

红旗工厂生产数字化管理是从班组入手的,陈韵告诉记者:“班组长是车间信息的中枢,所以红旗生产数字化管理是从建立班组长数字化的思维开始。”

这块屏幕便是红旗生产车间里数字化管理目视板

在红旗总装生产线旁,工作人员告诉记者:“我们的数字化管理目视板以‘班长的一天’为业务主线,支持班长的数据化管理。它代替了传统车间的目视管理板,由原来目视管理板每个月进行58项表单、200页纸张的生产信息资料公示,到现在实现了721个数据电子化,使车间信息流转更加的及时、准确、透明。数字化管理目视板的应用,不仅节省了大量的纸张,减少了现场管理人员纸介单据审批、记录和公示的时间,并拥有更强大的功能。”

“工艺与数字化共同驱动”秉承这样的工业数字化管理理念,红旗工厂成为记者所见当今中国最早实现5G互联覆盖的、全数字管理的汽车制造企业。

|智能生产不是对资源的高效攫取而是充分发挥

关于智能化,《三体》的作者刘慈欣说过一句著名的话:“前面有多少智能,后面就有多少人工”,在“无智能不汽车”的时代,记者亦采访了不少中国“智能制造”工厂。毋庸置疑,智能制造大大地提升了制造的效率和产品的品质。然而,制造的高效是否意味着对资源更多的攫取?对于记者的问题,红旗工厂总设计师张晓胜回答说:“红旗工厂从设计开始便遵循了‘绿、柔、智、验’四字方针打造。”

知道小房子里是干什么的吗?它是冲压室。密闭的冲压室既屏蔽了冲压噪音,又方便工艺产生能量的回收。

对于红旗工厂来说让“智能更环保”是新工厂设计起步的首要环节。张晓胜进一步解释说:“你们知道,汽车制造过程中会产生大量的热能,红旗工厂设计了热能回收、供给系统。比如:我们将冲压压力机、压缩空气泵产生的热量供给焊涂车间。同时,我们还将焊、冲、涂、三大工艺产生的热能进行回收,向办公区提供热水,办公区用不完就扩大供热范围,直到向集团热力站提供热能。”

走在明亮的红旗生产车间,带领我们参观的工作人员自豪地说:“我们车间的照明系统采用的是智能照明系统,整个厂区照明划分8个区域,每个区域拥有单独开启、关闭系统,通过光照感应实现照明系统自动控制。”

张晓胜总结说:“红旗工厂设计是将精益生产和环保节能相结合,以实现能源三级计量为目的,对主要设备的电、循环水、压缩空气进行测量,并通过智能仪表将数据接入MES系统。”

在工厂框架建设上红旗工厂把能源的综合利用放在首位,而在生产线的设计方面张晓胜他们提出了“自适应生产链”的概念,即生产线的柔性可以做到根据需要可长可短、可接可断,从而实现了生产计划与市场销量进行强关联。而对工装设备的在线检测、监控,可以根据设备产生的波动做到动态地掌握设备的状态,预判设备需要调整维修的时间,这样既实现了安全生产,又避免了因统一设备检修而导致停产。

虽然,红旗工厂的工装设备、工艺经历了数次改造,但是,厂房仍然是以上世纪50年代的建筑为主体,这意味着工厂改造首先面临的问题是空间腾挪、改造的受限。如何突破空间桎梏是红旗工厂改造胎里带的挑战。在红旗工厂,记者看到了一汽人用智慧直面挑战、实现突破。

请注意:这里的天车轨道采用的是“双飞翼式”布局

经过风力除尘室,记者来到红旗冲压车间,记者发现这里的天车布局是双线的。工作人员自豪地解释道:“您看那个天车,它是无人驾驶、国内首创的全自动智能天车。它可以在仓储区完成自动寻找模具、自动抓取、自动吊运、自动安装……全套动作,全程无需人员干预。而这个国际首创的‘双飞翼式’工艺布局方案在6台冲床更换模具时,1,3,5用左侧天车,2,4,6用右侧天车,实现双飞翼双侧同时换模,将线外换模时间由传统的110分钟优化为40分钟,相比传统天车,整体换模效率提升20%-30%。”

“双飞翼”布局显现的是有效地满足红旗轿车冲压件多品种、小批量的柔性化生产需求,而背后实现的效能是空间、建设成本、生产耗能以及生产效率等多资源的综合开发和利用。

得益于自动天车,红旗冲压车间采用端拾器立体库,工件八层存放使占地面积缩减了8倍。普通天车调运,限制于人工装吊运钢丝绳的高度,一套模具1.2米,只能两层存放。而红旗冲压车间实现了模具三层存放,利用率提升了1.5倍。同样,板料立体库,三层存放……在自动化、绿色环保的理念的推动下,红旗冲压车间的空间得以最大限度的释放,实现了在2.2万平方米的工厂保障六个车型的生产能力。

|最贵的是人的创造精神

在红旗工厂众多机器人中,焊装车间的一个机器人最为抢眼:首先是因为大,它的臂展达到4.2 米,最大负载1.7吨,据说它是当前国内汽车企业目前最大型的工业机器人。其次,它拥有着耀眼的桔黄色,所以它被车间的工人们亲切地称为“大黄鸭”。

别小看“大黄鸭”一副憨憨的外表,在它的手臂上安装着视觉导引系统,可以根据视觉定位分辨出吊具上的车型,从而引导机器人精确抓取车身,不会对车身表面造成任何的损害。另外,大黄鸭的6个关节点还安装了智能传感器,实时采集每一个动作的振动和温度数据,并通过5G网络技术上传到整个工厂互联网平台,应用大数据分析算法对设备运行状态做预测性维护。据工作人员介绍:目前机器人运转的速度只是极限速度的4分之一。

红旗工厂实现100%机器人焊装

全生产线实现AGV自动化、无人化物流配送;

全焊装机器由机器人完成;

全自动化设备轮胎装配,采用供货厂家收取生产计划、同步配送的顺引方式,使轮胎从进厂到输送、抓取、定位、拧紧实现全自动化,并将拧紧结果上传至拧紧系统;

全自动化精益物流管理;

全零部件装配质量数据存储,即便是每一个螺栓拧紧的数据,红旗工厂都可以做到最长存储15年,保证了后续质量问题可追溯……

所有的上述“全”仅仅是记者采访红旗工厂记录下来的“不全”,它们彰显着红旗工厂已经是中国汽车制造企业中智能化的带头人。

但是,随着中国制造大国的崛起,代表着制造业顶尖水平的汽车产业,智能化的工装、设备已经开始让记者产生审美疲劳。走在红旗工厂生产线旁,一排不起眼的配重滾轴货架引起了记者的注意:它们朴素的支架,扫一眼便知它们不是商品化的工装设备。看到记者关注的目光,陪同参观的姑娘马上解释说:“那是工人自己发明的自动传输工件的立体货架。”

看中间那个铝合金的小货架,是工人发明的

货架简单、精巧,几个滾轴可以根据工件的不同的重量有序地分流到不同的位置,从而方便工人操作时准确地拿取。如果说家庭是社会细胞的话,班组便是企业运营中的微单元。“班组建设、管理”一直是中国传统的工业企业管理的重中之重,甚至是核心。在班组建设方面,一汽从来都是中国工业企业的一面旗帜,也是一汽企业文化的基石。本次走进红旗工厂,记者能够感受在一汽深厚的企业文化中融入了时代的元素。

国家技能大师齐嵩宇在他的工作室门口接待记者

一顶工帽,一身工装,齐嵩宇站在车间里的一间小屋门口接待记者。这位看上去平平常、三十多岁的工人可是个大人物——他的工作室被授予“国家技能大师工作室”,授牌于5年前设立。

让我们简单地了解一下这位国家级的大师:齐嵩宇,现任红旗工厂制造技术处维修工人。1994年技工学校毕后来到一汽工作,他立足岗位,坚持技术创新。跨专业,系统地学习了压力焊接、金属材料与热处理、计算机、单片机、机械构造等多个学科,驾驭了全部手工焊接线、自动焊接线387套焊接机器人、1178套工装夹具匹配间隙和1264种冲压焊接零件分总成和总成结合匹配关系。

他带领团队先后发明“电阻点焊工艺质量自动监控技术”“电力拖动机构远程监控技术”“弧焊在线质量检测及分析技术”等24项专利技术,获得省市、国家及世界级类奖项22项。

2011年,他带领团队发明的“电阻点焊 过程质量 监控系统 网络通讯方法”,解决了白车身焊接过程中质量监控和检测的世界性难题,填补了世界汽车领域在线治理白车身点焊、漏焊、开焊处理难的空白,这一成果的成功应用,累计为企业创造了7千万余元的价值。

他个人也获得了“全国技术能手、全国五一劳动奖章、吉林省劳动模范”等称号13项殊荣,并享受中共中央国务院政府特殊津贴。也是全国第十三届人民代表大会代表。

走进这间不足10平方米的工作室,墙上鲜红的字让记者感受到这里强烈的荣誉感。齐嵩宇告诉记者:“成立工作室的目的是为了给员工提供一个可以进行学习交流、技术创新的环境。”

齐嵩宇向记者介绍他的发明

“发挥工人的聪明才智”是一汽企业文化的特征。记得二十年多前记者来到一汽老厂区采访,那个时候一汽上下正在全力推广精益生产方式,今天我们看到的“定置生产、柔性生产”似乎是工业生产原本就该是这个逻辑。然而,对于那时的一汽人来说却是一场深刻的变革。为了这场变革的实现,工人们中午捧着饭盒一边吃饭、一边在车间里的小黑板前写写画画,搞技术革新。

今天,一汽工人技术创新精神没有变,变的是他们讨论的内容已经是不可同日而语了。工作人员告诉记者:像齐嵩宇这样的技术型人才在红旗工厂还有很多,这里设有4个集团级职工创新工作室和4个工厂级职工创新工作室。

红旗工厂厂长张巍对记者表达他的心愿:“我们希望培养更多符合红旗气质的大国工匠和行业领军人才,为红旗的极致品质保驾护航。”

2018年1月8日一汽集团发布红旗战略,“极致红旗 极致制造”的宣言曾经让记者心存疑惑。今天,记者有幸走进红旗工厂,看到一汽人用领先的理念、创新的精神,在仅仅两年的时间里高质量、高效率地建设起了全新的红旗智能工厂,为红旗车辆的“极致制造”打下了坚实的基础,由此记者有理由相信:红旗轿车的未来不一定是坦途,但一汽人一定会让红旗的理想飞扬起来。

跟帖

查看更多跟帖 已显示全部跟帖