文字目录

-

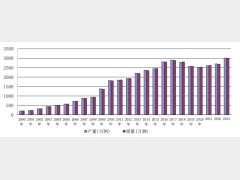

充满活力的汽车市场

中国汽车市场2023年的各项数据再创新高,领先企业在新能源汽车、动力电池和智能网联等领域的技术创新为市场发展提供了有力支撑。2024年仍将是可以充满信心的一年,而未来出行,将更贴近出行需求的本质,“以人为本”的创新服务,将主导未来新业态的构建。

-

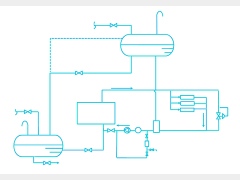

锂离子电池涂布烘干中加热工艺的选择及工艺设计

锂离子电池正负极材料涂布烘干过程中,热负荷大、能耗高,作为电池企业“安全节能”“降本增效”的利器,导热油加热器替代传统的蒸汽加热,在锂电池行业得到广泛应用。本文结合国内主流锂离子电池工厂的项目规划设计,对导热油管路及地沟的工艺设计方法进行简要分析。

-

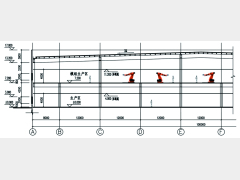

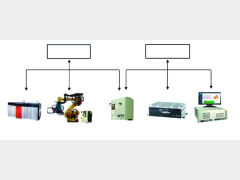

新能源汽车动力电池车间振动分析实例

为了解决动力电池生产车间多层厂房的楼面振动问题,以某新能源汽车实际项目为例,根据电池生产车间的工艺条件,基于脉冲理论对生产线机器人工作时的振动特性进行分析,对该工程结构的振动适用性、安全性和舒适性进行了综合评价,由此建立起一套较为完整适用的振动控制设计方法,可供类似工程参考和应用。

-

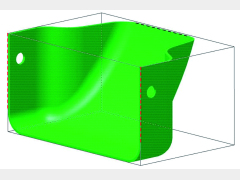

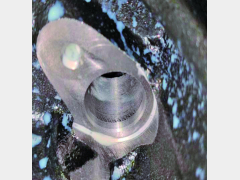

混动发动机增压器隔热罩装配工艺改善

我公司某款新型混动发动机的增压器隔热罩是一种由螺栓固定的薄壁金属件。在早期生产过程中,存在隔热罩易与增压器贴合、隔热罩螺栓力矩衰减等问题。本文结合生产过程中总结积累的经验,分析了该类问题的成因,并提供了一种解决该类装配难题的通用方法。

-

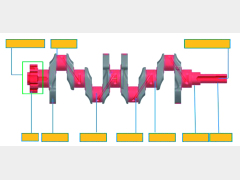

曲轴加工表面粗糙度的影响因子浅析

曲轴的旋转是发动机的动力源,其表面粗糙度作为加工质量的重要评价特征,研究其影响因子具有重要意义。本文主要介绍曲轴的毛坯金相、抛光工艺、抛光机等因素对曲轴表面粗糙度的影响,通过分析其失效机理并对相关过程加以控制,实现了表面粗糙度的改善。

-

缸体表面加工振纹的研究

为了改善缸体通孔表面质量,采用多因素DOE正交试验法对表面粗糙度值进行分析,结果表明:钻孔参数对表面粗糙度值的影响按从大到小依次为刀具跳动、刀具长度、主轴转速以及进给速度,同时,不同金属材料特性也是影响缸体表面质量的潜在因素。

-

缸盖导管座圈加工尺寸影响因素研究

本文系统介绍目前传统发动机缸盖导管、阀座加工的工艺技术方案,从导管、阀座底孔加工,导管、座圈附件压装,压装后精加工导管及座圈,最终检测,详细描述原理及方案,并简明扼要地针对不同工艺方案分析优缺点。

-

发动机装配线改造项目及工艺优化

本文介绍了北京现代汽车有限公司出口某市场专用车型发动机的生产实例,通过对当前的装配生产线进行改造,针对装配工艺进行优化改善,经过分批次试装SU2i发动机,来验证装配在线部品装配工艺效果,最终实现批量生产。

-

车架纵梁加工工艺浅析

随着产品不断更新升级,车架纵梁孔位、外形结构及工艺方式在不断改进,需要不断总结经验,寻求新技术和新方法。本文从纵梁加工方式入手,通过工艺革新、设备改进,不断提高车架纵梁加工效率及加工质量。

-

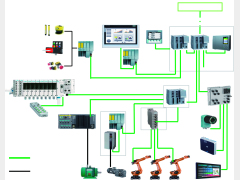

基于国产化PLC控制系统的汽车制造产线设备电气控制架构研究

本文简述了一套基于国产化PLC控制系统的汽车制造产线设备电气控制架构。此架构旨在突破国外关键技术卡脖子内容,建立独立自主的电气控制架构应用于汽车制造产线设备中,并完全掌握控制软件的自主开发的知识产权。

-

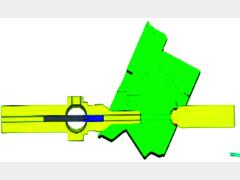

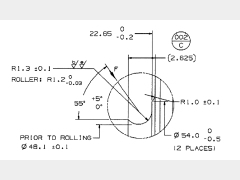

曲轴圆角滚压刀具监控功能优化

介绍了曲轴圆角沟槽滚压工艺,滚压单元的结构以及工作原理。通过对滚压过程刀具监控功能的原理以及各刀具监控报警触发方式进行分析,对刀具监控报警频繁误触情况提出改善方法。

-

多车型柔性伺服对中系统的设计与实现

本文在智能制造背景下,以车顶柔性伺服对中系统设计为实例,阐述了多车型柔性伺服对中系统的设计与实现。此系统在实际使用过程中,具有高柔性、可编程和自动优化位置等优点,可大大降低新产品引入成本,对于推动汽车行业高柔性、智能化生产有重要意义。

-

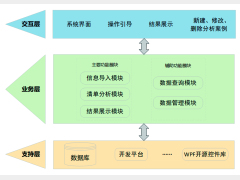

白车身点焊工艺在线监控系统

点焊工艺广泛应用于汽车工业。传统的点焊工艺监控方法存在很多问题,如人工操作不准确、数据记录不完整等。本文介绍了一种基于焊接动态电参数的白车身点焊工艺在线监控系统,该系统可以有效监控白车身点焊工艺过程,提高生产效率和产品质量。

-

车身焊装车间自动物料响应方法

物料响应是决定各整车制造工厂生产效率的关键环节。本文介绍了几种车身焊装车间自动物料响应方法和特点,并将不同响应方法的应用环境及其优缺点进行对比,对各整车制造工厂焊装车间工艺规划有一定借鉴意义。

-

浅谈汽车涂装车间工艺设备数字化协同设计

本文介绍了依托数据交换云平台,基于参数化模型,结合BIM软件的设计优势形成的一套汽车涂装工艺设备数字协同设计方案,解决了设计数据不能及时共享、设计过程繁琐且无法高效协同作业等问题。

-

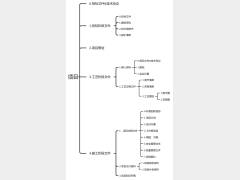

汽车涂装车间碳排放分析系统的设计与开发

本文以汽车涂装车间为研究对象,设计并开发了一套碳排放分析系统。该系统包括系统运行模块、清单数据导入模块、碳排放分析模块、信息查询模块和数据管理模块,可支持系统整体运作。本研究可为汽车低碳设计及涂装车间工艺优化提供理论及方法支撑。

-

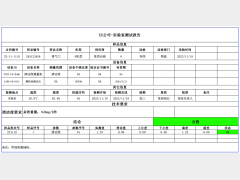

基于Python的质量数字化应用

本文将探讨基于Python的质量数字化应用,通过使用Python,我们能够处理和分析大量数据,进行预测性分析和建模,以及自动化和优化质量控制流程。本文介绍一些关键的概念和工具,并通过实例展示如何使用Python实现质量数字化应用。

-

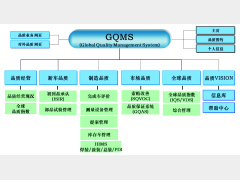

品质管理系统在汽车行业品质提升中的应用

本文以悦达起亚GQMS品质管理系统为例,重点阐述了汽车企业搭建智能化、数字化品质管理系统,提升汽车产品品质的重要举措,希望给汽车行业的同行在该方面的应用提供参考。