发动机气缸体生产线建设

图1 缸体毛坯基准示意图

随着市场需求的变化,汽车品种的增多,以及汽车排放标准的不断调整,动力总成制造企业的产品更新换代越来越频繁。气缸体是发动机的重要零部件之一,本文结合铸铝气缸体生产线的建设思路,对重点加工过程进行分析,并探讨了设备调试验收中的增效降本措施。

生产纲领的确立

1.依据国家的排放法规,对配套车厂的销售形势进行预估。综合分析,预估该型发动机近5年内的年需求量(生产线年产能),并每年对下一个5年计划需求进行滚动式的更新。预估误差越小,投资回收期越短。

2.依据产品年需求量、加工特点等确定生产班制,并对产品合格率、设备利用率等进行预估,计算出生产节拍。新建生产线的工作班制及日工作时间一般有三种方式,即:双班日工作15h;三班日工作21h;四班日工作24h。

年工作天数一般有如下几种方案:

(1)250天:去掉所有的法定节假日、休息日;

(2)276天:平均每月工作23天,即去除节假日,一年有一半星期六加班(小礼拜);

(3)302天:平均每月工作约25天,即去除节假日,一年所有星期六均加班(小礼拜)。

设备利用率一般按85%或90%考虑。

产品合格率根据类似产品批产后的合格率进行考虑,一般机械加工按合格率95%考虑。

在一定的产品年需求量下,年工作日越少,日工作时间越短,说明生产线的能力储备越大。若在设备相同配置情况下,其投资越大,生产成本就越高,投资风险也越大。

缸体生产线的建设一般建议采用年工作276天,日工作21h,即年工作5800h。从工作日来看,有一定的加班时间,又有一定的产能预留;从每天工作时间来看,可以给设备留出一定的维护保养时间,设备没有满负荷工作。

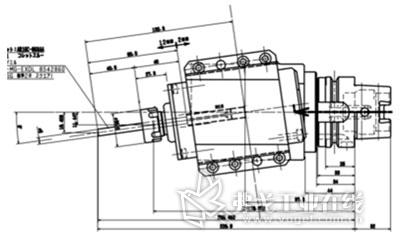

图2 角度头示意图

生产线的规划原则

1. 对原有生产线进行改造

规划产品产能需求较小,市场前景不明朗,且原有生产线的生产任务不饱满。若对原有生产线进行改造,可以降低初期建线成本,减小投资风险,缩短建设周期,使新产品尽早抢占市场。

生产线的设备改造要尽可能地保证对原有产品的产能没有太大的影响,经过对设备进行简单调整,新老产品即可以共线生产。若不能完全共线,可考虑对原有生产线的部分设备进行改造,采用带有并行工序的设备,保证两种产品可以并行生产;必要时,对改造成本过高或新老产品很难共用的单台设备,应考虑补充。

2. 新建生产线

无可借用设备能改造时,需考虑新建。新建生产线的年产能依据产品的预计市场需求来确定,每条生产线规划年产能一般不超过15万台套。规划原则如下:

(1) 生产批量较小时(年需求5万台套以内),建议采用加工中心完成缸体除珩磨工序外的所有加工内容,可大大节约设备投资成本,增加设备柔性,有利于产品转型,降低投资风险。

(2) 生产批量较大时(年需求5~15万台套),有两种方案可供选择:一是,除珩磨以外全部选用加工中心进行加工;二是,加工中心与专机相结合。

(3) 选择设备时要求尽量功能简单、不追求高配置,要操作简便,既可降低投资成本和维护成本,又可以降低设备故障率,进而减少设备异常停机时间,提高生产效率。

(4) 设备产地的选择,综合产品加工要求的前提下,建议选厂原则是“先国内、后国外,先台韩、后日本、再欧洲”。

(5) 刀具产地的选择,满足加工需求的前提下,按照性价比最优原则,建议选厂原则是“先国内、后国外,先韩国、后日本、再欧洲”。

重点加工过程分析

铸铝缸体的加工艺流程:打机加批次号→底面及其上孔粗精加工、加工销孔→进排气侧面及其上孔加工、顶底面部分油孔加工→缸孔及顶面粗加工、曲轴室机加检查、止推面及瓦槽的加工→前后面粗加工及其上孔的加工→清洗→浸渗→清洗→中间试漏→顶底面及进气面攻丝→前后面及排气面攻丝→装轴承盖前清洗→装轴承盖→精镗曲轴孔、精铣后端面、铰销孔→精镗缸孔、精铣前端面、铰销孔→缸孔珩磨(→珩磨后清洗)→中间清洗→缸孔、曲轴孔测量分级→装配螺堵→气密性试验(→最终清洗)→外观检查。

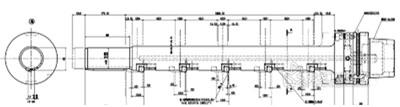

图3 线镗刀杆示意图

1. 毛坯基准的选择

压铸铝合金缸体一般取顶面三点作为顶底面方向的高度基准,进排气侧及前后端面方向以其中一个缸孔定位,以相距最远的另一缸孔定角向。图1所示为缸体毛坯基准示意图。

2. 加工基准的选择

对于有一个侧面比较规矩的缸体,加工工艺基准可采用该侧面及其上的两个工艺销孔,有利于采用卧式加工中心从毛坯基准向工艺加工基准转化,后续的所有工序均以此为基准,以确保基准统一,减少基准转换误差。若缸体侧面找不到可靠的定位、夹紧点,缸体侧面需增加多处凸台来满足采用侧面做工艺基准,毛坯需增肉较多,进而导致缸体增重,材料成本上升。该类缸体,建议第一道加工工序以毛坯基准定位,完成底面及其上两销孔的精加工,后续的所有工序均以底面及其上两销孔进行定位。当工艺路线较短,整个加工工艺流程采用同一基准较困难时,可考虑粗加工个别工序采用中间基准,但这样会增加基准转换引起的误差累积。

3. 浸渗前后工序的划分

对于压铸铝合金缸体,一般设有浸渗工序,以增加产品试漏合格率。为及时发现铸造缺陷且便于螺纹孔清理,浸渗工序前要将所有可能因铸造缺陷引起与油路或水路相通的孔加工完,并完成面的粗加工,浸渗后再攻丝。

4. 顶面空间角度孔的加工

对于顶面设有空间角度油孔的缸体,该油孔有三种加工方案:

方案一:将夹具倾斜一个角度,使该孔与工作台平行,另一个方向的角度通过工作台回转进行加工。优点:夹具简单,刀具简单,刀具成本相对较低。缺点:若该工序为工件端面向下的姿态,则该工序除加工该油孔外,将只能加工两侧面的孔或面;若该工序为工件侧面向下的姿态,则该工序除加工该油孔外,将只能加工两端面的孔或面,装夹定位及工序排布受限。

方案二:加工该孔时将夹具倾斜一个空间角度,刀具可采用普通刀具。加工后夹具回到水平位置,继续加工其他内容。优点:刀具简单,刀具成本相对较低。缺点:夹具复杂,需有举升机构,密封有难度,易垫屑,夹具耐用性及可靠性差。

方案三:夹具不倾斜,采用角度头进行插补加工。优点:工艺简单,可靠性好,比较适于设备台数少及工艺路线短的工况,便于工序排布。缺点:角度头(见图2)成本较高。

5. 起动机安装面的加工

有些铝合金缸体的起动机设有起动机安装孔及面,安装面为与后端面平行的机加面,一般位于后端凸缘的背面。该面一般与起动机安装孔不同心,无法从后端进行反镗加工,有三种加工方案:

方案一:缸体底面向下放置,采用90°的角度头从侧面进刀加工。优点:加工方案简单。缺点:若侧面凸台距离加工面较近,加工空间紧张,凸台与角度头易干涉,而且刀具成本较高。

方案二:缸体底面向下放置,采用玉米铣刀从侧面进刀进行插补铣。优点:加工方案简单。缺点:加工形状与设计要求有差异,无法完全满足设计要求,加工切削力大,该处加工部位为悬臂结构,易变形。

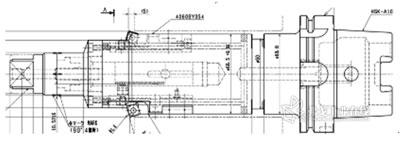

图4 缸孔精镗刀具示意图

方案三:缸体底面向下放置,采用长刀杆,装有铣刀盘从缸体的前端进刀。优点:加工方案简单,刀具成本相对方案一低。缺点:刀杆较长,刀具刚性稍差。

6. 曲轴孔的精加工

铸铝缸体一般为双金属曲轴孔,即缸体基体为铸铝,轴承盖为铁基粉末冶金。同一个孔有两种材质,且一般曲轴孔的加工精度要求较高,加工难度较大。也有些采用曲轴箱结构的铝缸体曲轴孔为单一铝材质,加工相对容易,这里不做分析。

目前,双金属材料曲轴孔加工多采用线镗工艺,一般不建议采用铰孔工艺。

加工中心线镗刀有多种支撑形式(均可单支撑或多支撑),一是普通滑动轴承;二是在液压轴承支撑座处喷切削液形成润滑膜支撑定位。后者定心精度较高且对衬套磨损较小,夹具维护简单,但要求切削液过滤能力强且稳定可靠,否则若喷水孔堵塞,易造成定位不准且衬套损伤。

线镗刀杆的选择也有两种方案:一是采用一把刀杆(见图3),每个轴承座各两个刀片,分半精及精加工;二是半精及精加工由两把刀杆完成,这样可提高刀杆刚性,确保曲轴孔的加工精度。

7. 缸孔及顶面销孔精加工

作为缸体的重要加工部位,缸孔的尺寸及精度要求较高,采用专用刀具和CBN刀片半精、精镗缸孔。为了保证顶面销孔与缸孔的位置精度,减少二次装夹误差,铰销孔与镗缸孔设在同一工序加工。缸孔精镗刀具如图4所示。

8.缸孔珩磨

通常,汽车发动机缸体采用平顶珩磨或滑动珩磨工艺进行加工,可获得很好的缸孔网纹表面。

9.试漏工序

选择干式试漏,国产试漏机即可满足使用要求,其中封堵材料及封堵形式的选择尤为重要。材料的软硬要适度,要求低温时不容易硬化,否则易造成误判;材料应耐磨损、耐挤压,寿命不应过短,否则会造成生产成本较高。目前较大平面的封堵一般采用型线封堵,材料成本相对较低,但耐用度稍差。

10.清洗工序

对清洁度要求较高的铸铝缸体,一般采取多道清洗工序,具体如下:

(1)浸渗前后清洗:清洗要求不高,主要用于浸渗前去除切屑及切削液,浸渗后去除浸渗胶液。清洗机结构应尽量简单,以降低制造成本,建议采用单腔抽屉式清洗机,浸涌清洗。

(2)装盖前清洗:重点用于清洗轴承座面及安装孔。该清洗机的结构也应尽量简单,一般采用多工位清洗机,应尽量满足轴承座面及安装孔的清洁干燥。

(3)珩磨后清洗:对于采用珩磨油作为珩磨介质时,珩磨后应设有单腔抽屉式清洗机,除去珩磨油,以减轻装堵前重点清洗工序的清洗压力,提高清洁度的保证能力。采用水基珩磨介质时无需此工序。

(4)装油堵前的中间清洗是非常重要的清洗工序,一般采用多工位清洗机。第1个工位采用浸涌清洗,可有效清除腔内的铝屑及铁末等,重点清洗部位,如缸孔、曲轴孔和主油路孔等需要单独清洗工位进行高压插孔清洗。螺纹等孔系也需进行定点定位清洗,并应设有吹风及真空干燥工位。

(5)试漏以后的最终清洗:该工序可视清洁度指标情况决定是否设立。若设立,其结构可比装油堵前清洗机简单些,但一般也应设有定点清洗、吹风及真空干燥工位。

11. 生产线的布局及物流

生产线应布局合理、物流顺畅,尽量采用自动输送滚道,充分考虑上下料的可操作性,增加必要的手动翻转机构或吊具,可有效降低工人劳动强度,减少辅助时间,提高生产效率。

设备调试验收中的增效降本措施

对验收试件及设备验收时间进行统筹安排,努力减少验收试件的总体投入数量,能用废品的尽量用废品;预验收进度在前的设备,相应试件尽量不要返厂,应直接转向下一个安装调试厂家,节约试件成本、运输费用及运输时间;技术协议中明确限制设备厂家安装调试过程中允许报废试件数量,超过规定数量进行索赔,可有效地控制试件成本。

跟帖

查看更多跟帖 已显示全部跟帖