C5焊装工艺设计与应用

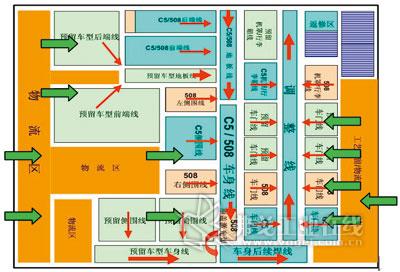

图1 焊装车间平面布置规划方案

本文主要介绍了神龙公司武汉二厂焊装车间以及C5轿车焊装工艺的设计和应用,在充分吸收国内外先进经验的基础上,结合武汉一厂的运行经验,将先进的工艺和精益化设计理念贯彻于整个工艺设计过程,节约了投资成本,提高了生产效率。

神龙公司根据公司发展需求和市场变化,决定导入高档轿车C5和508系列产品,以期在2009年达到年产轿车45万辆的生产能力。为此,公司制定了投资最优、效率最高、技术领先的总体规划和设计原则,投资新建了第二工厂。

焊装车间在工厂的厂房设计、工艺平面布置、物流路线、生产组织、产品质量控制、后续车型导入、设备柔性程度和利用率、项目投资和生产运行成本等工艺设计环节,广泛采用了精益化设计原则,通过对国内外同行业的调研、技术分析和对比,在各项设计方面大幅优化现有案例,制定挑战性目标并最终全部得以实现。

工艺设计边界条件

二工厂焊装工业化目标按照一次性规划,分步实施的原则,焊装车间按照2个平台、4种车型进行规划,其中,一期建设C5和508两种车型;专用部分节拍C5为13辆/h;508为17辆/h;共用部分节拍为28辆/h。预留二期建设两款车型的工艺面积,最终形成44辆/h的生产能力。

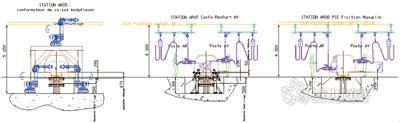

图2 车身成形线基坑剖面

工艺规划与设计

1.焊装厂房工艺优化设计

为满足整体规划,同时将焊装车间建设成国内先进且具有代表性的生产车间,厂房高度通过优化工艺二次管网和输送结构空间,将一次网架工艺高度降低至7.2m(见图1)。

另外,工艺规划布置车间动力平台靠近高能耗的生产线焊接设备,减少了电力输送的压降,节省了电力电缆和风管的长度。屋面抽风管路延伸到工位,改善了抽风效果,进行工位送风,提高L 能源的利用率。另外,厂房设计利用自然采光,打造节能环保的绿色工厂。

2.工艺平面布置设计

焊装车间按照逐步扩展的原则进行整体工艺平面布置,主要生产线按照“U”形路线布置,工艺区由中心向外阶梯式扩展,便于后期的产能提升和车型导入。焊装平面设计如图1所示。

厂房采用大跨距的厂房结构设计,车间柱距13m×26m,与传统设计的生产线宽度要求相符合,生产线布置更加灵活,相对于神龙公司以往车间柱距15m×15m的结构设计,工艺面积利用率大大提高。

生产工位采用EPO.FER中的料箱与工位的长度比、操作工移动距离、相邻工位间距、往复行走次数、相邻工位间平衡、METEO指标评分及有效操作时间比这七项量化指标指导设计,引导工艺设计实现高效率、经济性好和人性化的目标。

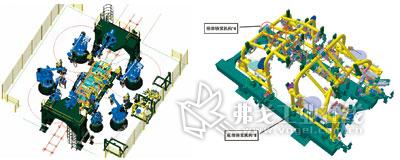

图3 宽板链形式

焊装车间在优化后的单位面积焊点数在标致雪铁龙集团全球工厂中最优,与法国雷恩焊装车间相比,焊点当量面积减少31.67%;与斯洛伐克特尔纳瓦焊装一车间相比,焊点当量面积减少15.5%;与特尔纳瓦焊装二车间相比,焊点当量面积减少3.07%,在厂房面积上做到了最优化。

3.生产流设计

在焊装车间运用了整车流的生产管理模式和单向循环交替式物流的精益化原则,满足多品种混流、准时化-拉式流的运行模式,通过车身生产工艺过程遵守整车流的期限和顺序,保证了客户的交付,实现整车流与零件流在顺序和时刻同步协调,以追求生产和物流成本最低。

(1)“LUO”生产组织系统:焊装车间通过使用生产线超节拍设计、机器人激光柔性线上测量系统、质量门急快速反映系统等先进设计理念和新的工艺辅助系统,实现符合焊装“LUO整车排产惟一性原则”的生产组织系统。

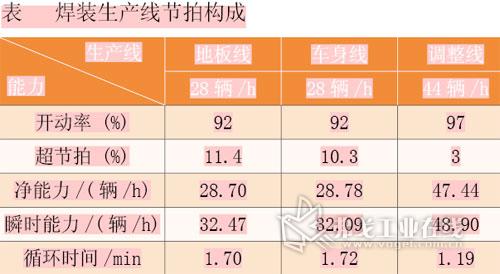

超节拍设计理念是在各N级零件总成生产线设置其富余生产能力系数,该系数随着零件总成生产线的级数逐级递减,在其中某生产线出现故障后恢复时可以利用该富余产能进行更加迅速的赶产,有效降低车间生产能力的恢复时间。焊装主要生产线的节拍构成如表所示。

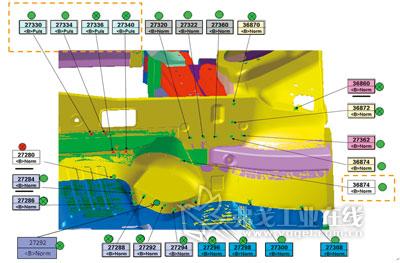

图4 Body Flexor全局图和成形工装组合形式

及时质量控制是通过增加机器人激光柔性线上测量系统、质量门和线上返修工位及时控制产品质量,减少在制品的离线率;通过快速反映系统、提高质量以及设备问题的处理速度,减少停线时间。

经过以上设计,极大降低了不同级数生产线间的在制品库存。

(2)单向循环交替式物流规划设计:工艺和物流联合设计,共同研究生产线布局、工位布置,优化车间物流、缩短操作工位移,从而减少投资,实现布局紧凑、运行精益的目标。在工艺生产线布局的基础上,围绕生产线布置物流面积,缩短物流路线,具体可参考图1。通过平衡车间内物流零件集中布置、优化零件包装减少对生产线长度需求、优化上线方式将多种零件组合及在一起上线等多项设计,实现按照单边循环物流输送路线和上料原则进行生产线边料箱的工艺布置,便于零件上线的管理和组织,大大降低物流输送成本;焊装调整线物流输送路线相对于以往双边或多边上料方式,运输距离大大缩短,运输效率大大提升,并且减少了物流通道宽度需求,提高了车间面积利用率。

通过主要生产线零平面操作工艺设计等多项组合设计,实现整个焊装车间生产区域无叉车运输的工艺方式,采用小火车进行运输零件,实现交替式物流模式,最终减少线边零件的存储量。在消除机动车在生产区运行的安全隐患同时,货车配给式供货方式也同样提高了物流运输效率,保证整个车间的生产流组织高效运行。

生产线工艺设计

地板和车身线采用滚床步进式传统工艺输送方式,线间通过升降机空中输送进行存储和连接。车身线规划时采取了二段式规划,将车身成形部分和补焊部分分开,补焊线主体规划思路为全自动生产线,但一期投资仍保留了人工补焊工位,在需要能力提升时可以启用空工位或者改造人工工位提高生产节拍。这样分段的设计可以提高补焊线设备的利用率,为导入新车型节约焊接设备的投入。

地板、车身成形线遵循了车身零平面输送的原则,将输送滚床和钢结构沉入基坑,保证车身传输高度为车间地坪高度,这样做的优点是零件可以直接布置在线边,不需要叉车转运和举升零件。同时,在方案设计时需要考虑输送设备的维修空间以及基坑的排水功能,图2所示为车身成形线的剖面图。

图5 焊点分组监控

零平面设计的优点如下:取消了叉车转运零件,降低了工厂排放污染;使生产线外观整洁,易于清洁;虽然增加了特殊地基,但是整体投资仍比钢结构成本低;由于降低了生产线高度,不再影响网架上部的输送链布局。

在焊装车间调整线采用国内最宽板链装配工艺(见图3),实现滚床和板链同步输送的转换,相比较传统滚床输送装配方式提高了工作效率和设备的可靠性,并且降低投资成本;由于操作环境整洁、舒适,十分有利于操作人员的现场操作和装配质量的控制。

自主创新技术

1.改进型“Body flexor”柔性车身成形技术应用

在国内首次采用全球先进的Body Flexor成形定位技术,具有柔性化强、定位精度高、重复性高和结构简单的特点,可轻松实现多种车型定位工装的导入和切换,严格贯彻了精益化生产工艺的原则。

Body Flexor成形技术属于组合式成形机,能容纳3套不同车型的前后侧部工装,由4台机器人进行定位工装搬运,底部工装也不需要随车身移动,而是在需要适应不同车型地板时将定位元件都制作为活动部件,通过PLC控制不同车型的定位元件满足切换要求,这样Body Flexor可以容纳6种不同车型的组合形式,工位面积只占用2.5个车位左右(见图4)。

2.大功率光纤激光钎焊应用

C5行李箱盖激光钎焊系统集成了先进的激光焊接技术,是神龙公司引入的第一套激光焊接系统,在国内首先将光纤激光器(IPG全光纤连续脉冲激光器YLR-3000)运用到量产车型生产上。

激光钎焊运用在C5外观表面焊接,C5行李箱盖外板分成两部分组成,由激光钎焊进行连接,零件双面镀锌焊缝填充剂CuSi3。

C5在行李箱上使用了激光焊接,不仅提高了焊接强度,而且保证了C5造型大气、线条流畅,实现了车身造型艺术和生产工艺技术、产品质量的完美结合。焊接强度提高30%,而光源耗能仅相当于其他激光源的75%。C5行李箱盖激光钎焊系统作为神龙公司第一套投入使用的激光焊接系统,具有开拓性的意义。

3.机器人激光柔性线上测量系统的研发应用

为了适应二工厂按照“LUO”原则规划的焊装生产流,开发了以工业机器人为载体,配合非接触的视觉传感器构成的柔性激光视觉检测系统。该系统发挥机器人运动灵活,占地面积小的特点,随时切换程序即满足多品种的测量需求,在混流的车身后续焊生产线上100%对多品种的车身壳体进行非接触、快速、精确测量。通过控制机器人在空间的位置变换,视觉传感器能够依次到达空间指定测量位置采集空间特征点的图像信息,并通过数据处理获得该点的三维坐标数据。

实时质量控制体系

要生产高品质的一流C5白车身,必须在制造的各个生产环节考虑较强的质量控制方式,在C5项目设计中主要采用以下几项措施:

1. “质量门(PQG)”焊接质量控制

质量门(PQG)属于生产线工位,工作任务是实时监控焊点质量状态,针对缺陷及时报警,保证流出焊装车间的白车身焊点质量100%达标。

在工艺设计时,通过编制监控文件,对监控区域的所有焊点进行编组:同一焊接参数、同一钢板构成、同一焊接设备的焊点属于同一组;同组焊点中抽检任意一个焊点,可以代表本组其他焊点的质量水平,根据该原则形成焊点监控表(见图5)。

根据焊点监控图,结合考虑人机工程学因素和流水线节拍,分析确定PQG工位数量和工位形式,以及确定多少台车完成一个循环的检查。

2. 几何尺寸的质量控制

利用机器人柔性激光检测系统,实现生产线上所有生产的车身100%的在线检测和质量监控,通过测量每台车身上关键点的三维坐标数据,分析出车身几何尺寸的状况,并自动做出判断;采用移动测量臂、激光跟踪仪定期检测焊装夹具,确保焊接工装设备几何精度的稳定;利用检具和3D测量机,按批检查零件和整车的几何尺寸,使零件和装焊整车几何质量得到严格的控制;调整线上使用在线测量样架和拧紧工具扭力测量仪,随时监控车身装配质量。

3. 质量问题追溯和快速反馈

从地板总成到白车身总成,全线采用RFID车身信息管理系统,避免零件错装、漏装和不合格车身流出,保证了检测结果与车身VIN码等信息一一对应,确保了质量的可追朔性;实施焊装车间快速反应系统,实现质量问题的快速反馈以及设备故障处理的快速反应功能,有效减少缺陷与返修,并降低问题处理时间。

结语

作为武汉二厂高档轿车生产阵地,焊装车间制定了投资最优、效率最高及技术领先的总体规划和设计原则,成为新一代现代化焊装工厂,生产出高标准、高质量的汽车产品。项目中充分发挥中方人员的自主创新能力,实现了“引进——消化——吸收——再创新”的良性循环,总结出一系列既满足产品要求又适合本土国情的技术方案。这些创新使神龙汽车有限公司取得了巨大的经济效益和社会效益。

跟帖

查看更多跟帖 已显示全部跟帖