发动机装配线上的冷试技术

发动机冷试技术具有测试项目多、效率高、精度高且使用成本低等诸多优点,该技术能够全面提高国内发动机的质量,降低发动机的质量检测成本,在汽车行业拥有广泛的应用前景。

随着各种新技术的发展与应用,发动机系统结构日益复杂,外购件在发动机中所占成本比例不断增加,发动机厂必须对零部件系统进行全面的检测。传统的热测试检测,面临复杂的供油、供水及消防等试验辅助设施的投入,使用、维护及返修成本高,检测项目少、精度低,甚至会牵涉到安全环保等诸多问题。冷试技术具有检测更精确、检测内容更全面、节拍快及使用成本低等诸多优点,在国内逐渐得到应用并快速发展起来。本文结合冷试技术在本公司的具体应用,对其概念、原理、基本结构及平面布置等做了详细介绍,并对部分冷试波形及其所能反映的故障缺陷进行重点分析。

冷试技术概述

1.冷试技术的原理

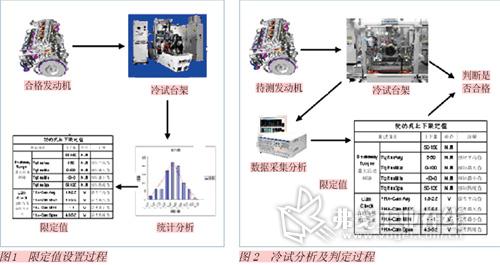

冷试技术从严格意义上来讲是一种质量检测手段,是对发动机装配完成后的各系统进行综合测试的技术,通常设在发动机装配线的尾部。冷试台通过交流伺服电动机与发动机的飞轮相连接,在计算机控制下以不同的转速拖动被测试发动机,利用加装在设备上的传感器来收集各种测试数据,测试台软件通过专门的测试算法对采集数据进行处理,并将处理结果与设定的限定值比较,从而决定该发动机装配或零部件质量是否存在缺陷。限定值设置过程如图1所示,首先对大量已验证合格的发动机进行冷试,将所得测试数据进行统计分析,并结合相关测试(mapping)设定上下限定值。

发动机测试、分析及判定过程如图2所示,对待测发动机进行测试,将测试结果与设定的上下限定值进行比较,若测试结果在限定值内,则判定发动机合格,否则为不合格。

2.冷试系统的结构

按系统功能模块划分,冷试台架由机械系统、电气控制系统、数据采集系统、测试台软件系统及数据备份存储系统五部分构成。

3.冷试技术的特点

冷试能够提前发现发动机生产过程中的装配缺陷及零部件的质量问题,把缺陷控制在生产线内,从而达到提升产品质量的目的。它不但能够全面检测发动机的装配质量,而且能够对零部件质量进行检测。冷试技术具备诸多优点:测试时间短、效率高;测试精度高;检测项目多;测试过程中不燃烧做功;运转过程中噪声低,无废气排放;没有复杂辅助系统;缺陷发动机的零部件可重复利用等。但也有一定的局限性,主要表现在单机设备投入成本高;发动机不点火,一些需要在热机情况下才能表现出来的故障,如微小的泄漏、动力输出特性等,冷试不能反映出来,故冷试后还需设置一定比例的热试抽检。

冷试技术的应用

1.应用背景

为满足我公司A/B/A0级车配套动力需要,同时为响应国家的节能减排政策,我公司策划投资新建双班20万台某款小排量国Ⅳ汽油发动机项目,并在该项目中应用了冷试技术。

2.冷试台架平面布置

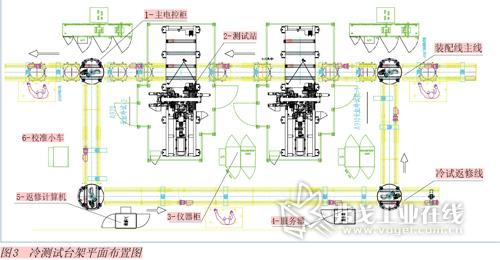

我公司某款生产线冷试台的平面布置见图3,采用2个冷试台架在线并排布置方案。

3. 测试项目

冷试系统可以进行电气系统、机械系统、功能控制部件、共轨燃油系统、点火系统(汽油机)及涡轮增压六个方面多达几十个项目的测试,但具体测试项目取决于发动机类型、结构、性能要求及厂家的试验要求等,一般都会设置转矩、进排气压力、机油压力及NVH等测试,我公司发动机冷试系统共设置了25个检测项目。

4.冷试波形实例分析

冷试的每个测试项目检测的数据很多,测试人员一般利用冷试波形来判定发动机是否合格,并与故障缺陷测试波形进行对比分析,查找不合格的原因。下面对我公司某款发动机的冷试波形及不合格的测试波形做以介绍。

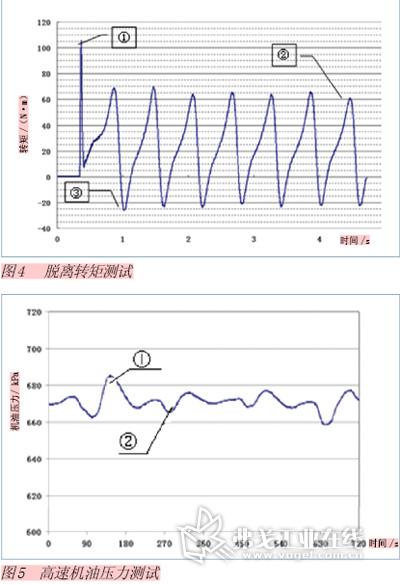

(1)脱离转矩测试,发动机从静止状态到开始运转,所产生的最大转矩称为脱离转矩,该测试监控发动机在电动机拖动下由静止状态到转速500 r/min的过程中的转矩变化情况,其波形如图4所示。

通过对脱离转矩最大值进行监控来判断发动机是否存在故障,防止发动机内部存在异常导致无法运转。该测试能够检测发动机是否存在曲轴卡死、运动部件干涉、曲轴弯曲及活塞环卡死等故障。

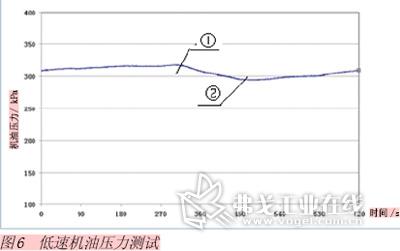

(2)机油压力测试,该冷试系统安排了高速、低速下的机油压力测试,高、低速油压测试波形分别如图5、图6所示,并对油压最大值、最小值及其斜率和位置、跨度值等进行监控。其中,油压最大值的限定值见图5、图6中①处,范围分别是:592~715 kPa 、204~398 kPa;油压最小值的限定值见图5、图6中②处,范围分别是:575~688 kPa、194~382 kPa。

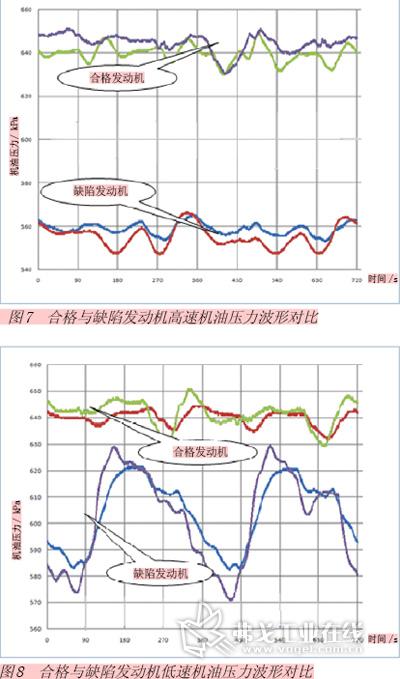

此测试的主要目的是,检测高速时机油泵能否建立足够高的机油压力;低速时能否建立机油压力。通过此项检测能够发现机油泵故障、机油卸压阀故障及漏装轴瓦等相关装配缺陷或产品质量问题等,当出现这些问题时机油压力会有明显的变化。图7为漏装曲轴瓦与合格的发动机的高速机油压力波形对比,图8为漏装连杆瓦与合格的发动机的低速机油压力波形对比。从图7、图8可以看出,漏装瓦片的发动机油压明显降低,并超出设定的限定值。要注意的是,机油压力大小与油的粘度(油温影响)关联很大,在测试时须利用机油温度修正因数对机油压力进行补偿。

(3)排气压力测试,该测试分是否安装排气管两种,我公司冷试项目中采用的是移去排气管,在每个气缸对应的排气口处安装独立的压力传感器进行排气压测量。

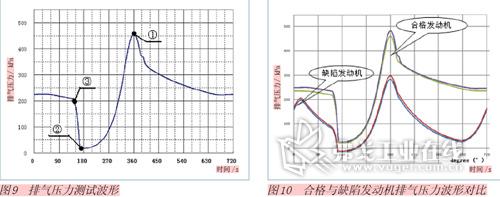

冷试系统对各缸的排气压力最大值、最小值、平均值、跨度值、曲轴位置及排气门开启时间等进行监控。排气压力测量波形如图9所示,其中①处是最大排气压力及其对应的曲轴位置,②处为最小排气压力,③处为排气门开启时曲轴的位置。各缸排气压力最大值的限定值为:01缸439~529 kPa;02缸451~537 kPa;03缸447~543 kPa;04缸 415~519 kPa。各缸排气压力最大时曲轴位置限定值为357~362(四个缸一样);各缸排气压力最小值的限定值为:01缸15~33 kPa;02缸22~39 kPa;03缸22~40 kPa;04缸16~34 kPa;各缸排气门开启时曲轴位置的限定值为(见图9中③处):01缸155~183;02缸155~ 183;03缸157~187;04缸157~179。从图9中③处看出,在排气门刚打开时,进气压力会降低,这是由于进排气门有重合角引起的,即排气门打开时进气门还没有完全关闭。

该项测试主要是检测排气系统(排气阀/导杆/排气口/密封圈/挺杆等)压缩一致性及排气正时、阀门关闭打开时的位置。可以检测出排气门安装不到位、排气门/气门座圈泄漏、凸轮轴相位错误、气门相位相关的缺陷及活塞环缺陷等相关装配缺陷和产品质量缺陷。当出现任一上述缺陷时,排气波形都会发生很大的变化。图10为排气门存在质量缺陷的发动机与合格发动机的排气压力测试波形对比,可以看出当排气门关闭时,排气压力波动很大;而当排气门打开时,排气压力小于正常值。这是由于在发动机的进气、压缩及做功三个阶段,缸孔内一直处于变化状态的气体,通过泄漏的排气门与排气道气体相互泄漏所致。

其他如凸轮轴信号、曲轴信号、VVT、振动及运行转矩等测试项目的波形在此不一一介绍。冷试设备所能检测的项目很多,有待于继续深入研究,使其更好地服务于实际生产中。

结语

通过对冷试技术的研究及本文的介绍,可以得出以下结论:

第一,冷试技术存在诸多优点,如测试项目多、效率高、精度高且使用成本低等,是企业全面检测控制发动机产品质量及降低其生产检验成本的有效途径。

第二,冷试技术不仅可以全面检测出装配缺陷,还能检测发动机零部件产品质量。

第三,通过对检查出来的各种故障进行追溯和统计分析,能够查找出产生质量问题的根源,帮助发动机生产企业实现对生产工艺的量化监控,并监督零部件供应商的质量改进。

第四,发动机冷试过程是一个持续的过程,各个参数的限定值需要不断地修正、更新,直至稳定,装配零部件的变化或装配设备状态的变化都可能要求重新考虑和定义测试参数的限定值。

冷试技术可以全面提高国内发动机的质量、降低发动机的质量检测成本,在汽车行业将得到越来越广泛的应用。

跟帖

查看更多跟帖 已显示全部跟帖