新型涂装车间规划及节能减排实践

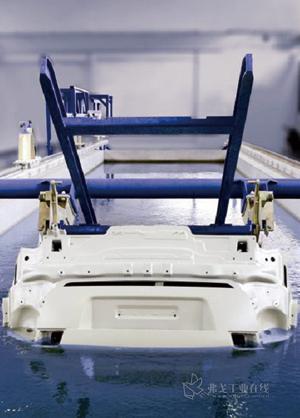

图1 第三代RoDip翻转沉浸表面处理工艺

本文介绍了一些在涂装车间规划和建设过程中可以重点考虑的节能减排环节,在保证涂装质量的基础上,新型的工艺和设备能够显著减少车间能源消耗,降低三废的排放,减少投资和运营成本。

随着汽车产业竞争的日益加剧及中国对清洁生产、环境保护的日益重视,汽车涂装在保证高装饰性、高防腐性这个前提不变的基础上,正朝着设备投资小、运行费用低、生产工艺简单、材料环保性能好和生产成本低的方向不断发展。一汽-大众汽车有限公司(以下简称为“一汽大众”)在建设和规划新涂装车间的过程中,在考虑降低设备投资和生产成本的同时,也最大限度地考虑了节能环保的需求。

第三代RoDip翻转沉浸表面处理工艺的使用

一汽大众成都工厂涂装车间(以下简称为“成都工厂涂装车间”)的前处理电泳工艺采用杜尔公司第三代RoDip翻转沉浸表面处理工艺(见图1),该设备运行轨道在槽体两侧,采用两条平直的链条连续式运行和导轨式翻转机构,没有专用的翻转驱动,保证在运行过程中没有运动部件浸入处理液,而且输送系统垂直循环保证车身在处理过程中360°大回转。采用第三代RoDip输送系统与传统摆杆式45°入槽相比,每个浸槽的长度可以缩短约6m,可以节省10%~15%的投资。同时由于浸槽体积减小使得泵、管路等相应减少,使前处理、电泳节电7%左右。

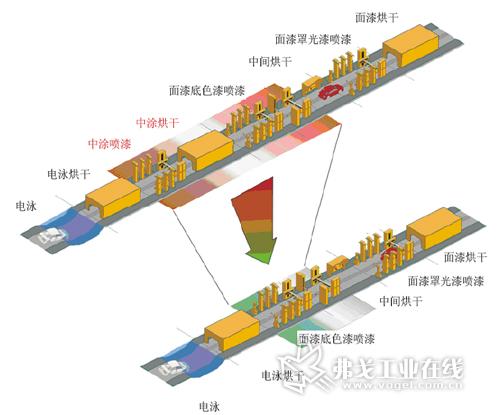

图2 新型水性漆涂装工艺中取消了中涂层

第三代RoDip工艺的使用,在初次投槽时各浸槽可节省材料20%以上,槽液的更新周期可以缩短约20%。由于车身以大于180°旋转出槽,车身不兜液(水),带液(水)量少,不仅可以节省化学品的消耗,还可以使冲洗水量减少25%,废水排放和处理也相应减少25%。在车身质量方面,由于车身翻滚入槽出槽,彻底排出前盖、大顶和后盖内的气泡,使车身的处理涂装面积达100%,在磷化、电泳过程中,车身的底板朝上、顶盖朝下,使车身的主要外表面颗粒大大减少,可以大幅度降低打磨工作量。

膜过滤技术的大量使用

为减少污水处理,提高水资源利用率,成都工厂涂装车间大量采用新型膜过滤技术,其中包括了当前最新的超滤除油陶瓷膜过滤技术、电泳膜超滤、电泳后水洗超滤循环喷淋技术以及纯水生产的CPA5膜反渗透技术。在脱脂阶段采用三级撇油工艺,将浓缩油收集至超滤除油装置进行进一步过滤浓缩,从而实现脱脂阶段的无油废水排放。电泳超滤采用当前最新的KOCH膜组,单支流量达1200ml/h,总超滤流量达25m3/h,实现电泳冲洗闭合循环,大量的超滤清洗液大大改善表面质量,优化电泳漆膜表面粗糙度。电泳后冲洗减少一道纯水冲洗,采用ED-RO,保证电泳后冲洗水的重复循环利用,提高水资源利用率,减少槽液排放更新。纯水生产设备采用最新的CPA5-LD全进口反渗透膜装置,实现高达80%纯水产水率,过滤后的20%的浓缩水被重复利用给废水车间做药剂配制使用。新车间前处理电泳的规划设计和建设,采用大量先进膜技术,不仅优化了涂装质量,而且大大减少了废水的排放,节省了污水处理费用,利于环保。

新型水性漆涂装工艺的运用

降低合成性有机物(VOC)排放是汽车涂装发展的趋势,而水性漆稀释剂的主要成分是水,与溶剂型漆相比可大大降低VOC的排放。如水性色漆的有机溶剂含量为10%~15%,而溶剂型色漆的有机溶剂含量为80%左右,使用水性漆替代溶剂型漆可使VOC排放量从45g/cm3降至7g/cm3。水性漆相对溶剂型漆而言,在环保方面具有绝对的优势。

成都工厂涂装车间采用杜邦的紧凑型工艺专利技术,双组分底色漆中有能吸收紫外线的材料,具备了中涂的功能。因而在新型水性漆涂装工艺中,取消了中涂层(见图2),节省了中涂工艺的设备投资和材料成本,减少了排放。

在水性面漆工艺中,由于水的难挥发性,需要在罩光之前通过加热干燥的方法将水性色漆中的水分充分蒸发掉,否则在面漆烘干时,容易产生气泡弊病。因此,色漆和罩光漆喷涂之间的中间烘干炉的性能对控制面漆质量来说至关重要。成都工厂涂装车间的中间烘干炉分成4段进行加热干燥,中间烘干炉的除湿机采用Heck公司的产品,通过对中间烘干炉循环空气的冷却析出水分,再对空气加热后送入中间烘干炉,干燥空气的温度保持在50℃,绝对湿度控制在3.5g/kg左右。除湿过程中使用冷却水和制冷剂作为热量传递的介质,冷却过程中放出的热量大部分可以用作再加热过程中的热量,没有天然气加热等设备,也没有废气排放,清洁环保。

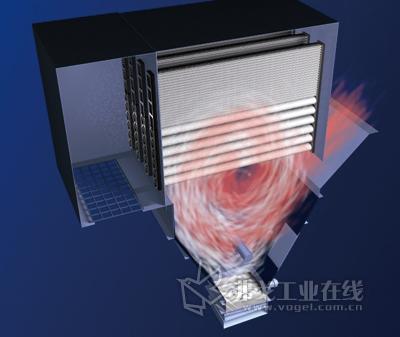

图3 循环供风系统料斗和过滤模组

新型喷漆室的构建

根据相关统计,涂装车间一直是汽车厂的耗能大户,约占总能耗的70%,而喷漆室又是涂装车间能耗最高的单元,占涂装车间总能耗的60%。涂装车间的废弃物(污水、废漆渣和工业废弃物等)主要来自喷漆室,通常这种废弃物会划入危险废弃物的范畴,处理费用昂贵。

为响应国家节能减排的号召,实现可持续发展,需要采用新的设备和涂装制造工艺来构建新型喷漆室。一汽大众在建和即将开始建设的项目中,采用了干式漆雾捕获系统和循环供风系统(见图3)等新技术,对涂装车间新型喷漆室的建构进行了很多积极有益的探索。

1.干式漆雾捕获系统

传统涂装车间的喷漆室采用湿式漆雾分离技术(喷漆室水幕系统),使原来非危险的废弃物混入水中后也变成了危险废弃物,废物处理过程中需要消耗多种药剂和能源,增加了成本和环境的负担。目前欧盟已开始限制使用水洗式的漆雾捕获系统,因而专业涂装设备供应商德国杜尔公司和艾森曼公司分别研制了干式漆雾捕获系统。

杜尔公司的EcoDryScrubber系统(见图4)已经在成都工厂涂装车间中得到了应用,目前已正常投入运行。该系统采用干燥的新鲜石灰粉材料来吸附循环空气中的油漆和溶剂,并形成废渣,通过废石灰粉管路,自动清除料斗中的废料,并自动用新的材料替换。产生的废弃石灰粉材料可以作为水泥行业的原料进行循环利用,真正实现了“零产废”。新鲜石灰粉加料与废石灰粉的排放过程,均规划在车间外。加料过程在紧邻涂装车间的石灰粉附房内进行,通过主管路输送到主储存罐中,需要时系统自动进行加料,可防止加料过程对涂装车间内环境的污染。

图4 杜尔公司的EcoDryScrubber系统

与传统湿式分离方式相比,新型干式漆雾捕获系统具有明显的优势:

(1)经济性强。省劳力:加料和排料过程可以实现完全自动化,无需安排劳力;运行费用低:不需要絮凝剂等额外的化学材料和废水处理设备,且能耗低;维护成本低:由于系统中不存在循环水,设备不容易腐蚀,运动部分只需定期维护风机。

(2)环境更友好。不使用水,无需进行废水和漆渣处理,对环境影响小;无恶臭,改善了车间环境和员工工作条件;几乎所有涂料都适用。

当然干式漆雾捕获系统也有其自身的局限性,比如需定期更换过滤模组、设备运行失常时存在污染喷漆室的风险等。

2.新型供排风系统

传统的喷漆室工艺送风系统基本采用100%新风送风的方式,能量损失较大,不能有效利用。成都工厂涂装车间喷漆室工艺送风系统(Air Supply Utility,简称ASU)采用一组新风空调和两组循环风空调分别给本色漆(BC)和罩光漆(CC)喷涂区域供风。设计新风风量约110.000m3/h,本色漆(BC)区域的循环设计风量约275.000m3/h,罩光漆(CC)区域的循环风量为215.000m3/h,喷漆室内循环风和新风的比例可达5:1,大大节省了工艺空调系统的能耗。

此外,由于喷漆室内采用了大量的循环风,因而空气中的溶剂含量可能过高,因此需要在喷漆室内安装溶剂浓度监测装置。成都工厂涂装车间喷漆室内安装了火焰离子化探测器(FID)对喷漆室内空气中溶剂含量进行监控,包括爆炸下限值(2000~3000mg/c)和工位极限值(100~300mg/c)。必须控制喷漆室空气中溶剂含量低于爆炸下限值,防止因溶剂浓度过高引起爆炸。

新型直通式烘干炉

成都工厂涂装车间电泳、PVC和面漆烘干炉均采用直通式烘干炉,通过采用优质岩棉保温,设置出入口气封和中间气封等方式,减少了热量的损失,降低了能耗和运行成本。

值得一提的是,工艺设计中将PVC胶的固化过程放在面漆烘干炉中完成,在PVC烘干炉只进行表干,使PVC烘干炉的长度缩短、运行温度降低,在大大节省了PVC烘干炉设备投资的同时,减少了设备运行中的能耗和成本并减少了废气排放。由于面漆固化和PCV胶固化需要的升温时间不同,因此将原有的面漆烘干炉保温区的一段,在结构上进行了改变,由单侧过滤器墙送风改为喷嘴双侧送风,延长了车身门槛部分的升温时间,在不影响面漆工艺的前提下,满足了PVC胶固化的工艺要求。

在漆液干燥过程中,溶剂被释放,这些溶剂通常含有机成分,会对环境造成污染。有机溶剂在相应温度下具有可燃性,因而可以通过燃烧来处理。因此,在电泳烘干炉和面漆烘干炉中还配备了杜尔公司设计的带有热回收的废气热处理净化装置TAR。TAR是一种以天然气为热源的燃烧炉与VOC废气净化燃烧装置合二为一的设备,可把从烘干炉排放的含VOC的废气在760℃高温燃烧后净化;燃烧后的废气经过高温风道进入烘干炉各段的循环空气换热箱,利用废气对循环空气进行加热,达到热能的综合利用。

结语

本文介绍了一些在涂装车间规划和建设过程中可以重点考虑的节能减排环节,在保证涂装质量的基础上,列举的这些新型的工艺和设备必将被越来越多的汽车厂所采用。一汽大众作为国内乘用车市场上的领军企业,有责任和义务与国内外的材料和设备厂家合作,开发出更多更好的节能环保新技术、新工艺及新设备。

跟帖

查看更多跟帖 已显示全部跟帖