实现铝合金的高速加工

在汽车制造过程中,对诸如铝合金发动机等部件进行高速加工可有效提高生产效率。针对铝合金材料在高速加工中呈现出的不同特性,选择正确的切削液产品不仅有利于保证工件质量,而且可有效减少刀具磨损,延长刀具使用寿命。

在汽车铝合金发动机和传动件的生产过程中,高速加工(HSM)为提高生产率、改善工件质量提供了可能性。使用高转速和高进给率加工不仅可以提高生产效率,还可以提高加工的表面粗糙度,降低切削力。这些效果的产生源于切削过程中产生的热量减少,刀具和工具表面的接触时间缩短,以及金属剪切应力性能受到了限制,而通常在高速加工条件下剪切应力会超过极限。

关于高速加工中的水基切削液,尽管人们目前对于诸如切削液的稳定性和泡沫性能的重要意义有所认识,但对切削液润滑和冷却性能的要求,以及该要求与传统的低速加工条件下有何不同,却了解甚少。本文重点讨论在高速和低速切削条件下铝合金加工性能的不同,以及切削液与其组成对增强切削性能的影响。同时,就设计精良的铝合金切削液在目前以及将来高速切削在制造业持续应用的势头下的重要性,给出深刻见解。

高速加工与传统加工对比

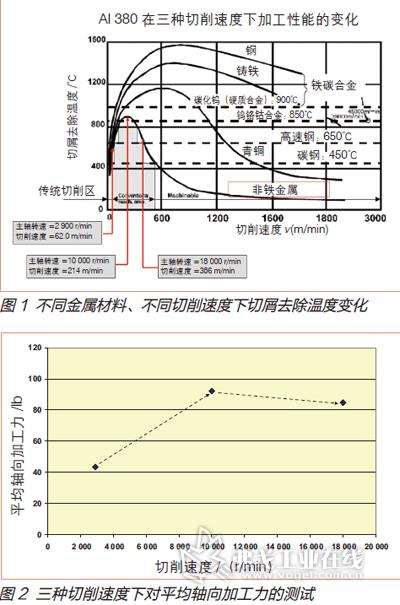

为了更好地理解金属加工液在铝合金高速加工中的影响,本文在传统低速加工和高速加工条件下分别进行了机械加工试验。在高速加工的研究中,有专业人士认为,切屑和刀具间产生的热量将随着切削速度的增加而增加,直至达到被加工金属的临界速度。到达该临界速度后,切屑去除温度将随进一步的加工速度增加而降低。按这种分析,假设机械加工性能(切削力、积屑瘤的形成及工具磨损等)全部会受到刀具和切屑界面所产生的热量的影响,那么将会出现这样一种预期结果,即在到达切削速度峰值之前,所有的加工性能将随切削速度的增加而降低,然后在速度超过峰值后性能开始提高。为了印证这种假设,本文对380铸铝进行了机械加工实验,切削速度分别为低于、等于和高于非铁金属的切削速度峰值。实验采用直径0.25 in(1 in=25.4 mm)的硬质合金台阶钻,加工材质为Al 380,主轴速度分别为2 900 r/min、10 000 r/min和18 000 r/min,而这3个切削速度依次对应的是低于、等于和高于与切屑去除温度相关的临界速度(见图1)。

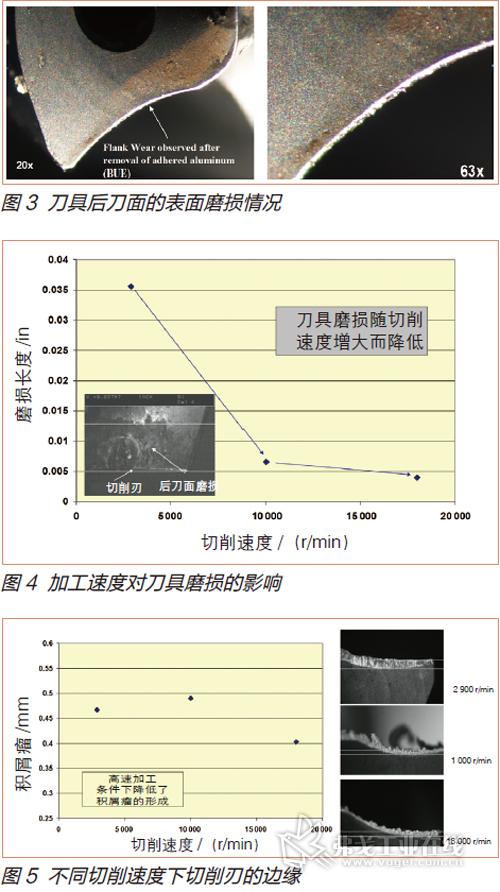

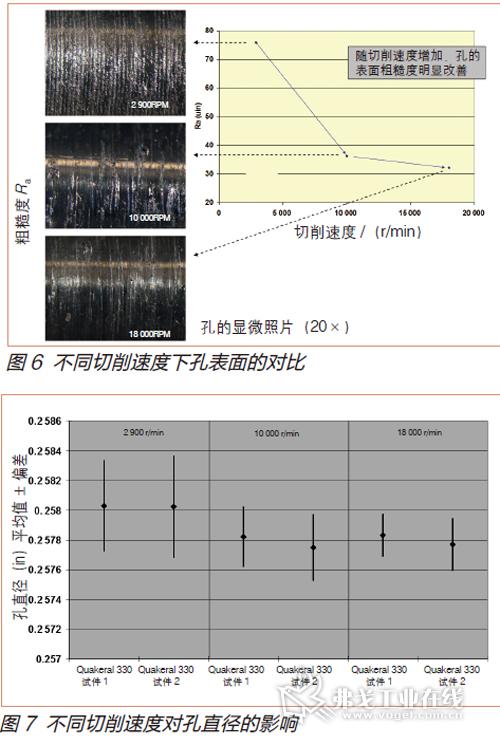

为了评估在3个不同切削速度下的机械加工性能,对轴向加工力、刀具后刀面磨损、加工后的表面粗糙度和孔径均进行了测试。轴向加工力不仅是对加工所需要能量的一种测量,还为刀具所需的机械和热量要求,以及固定加工条件下可预期的刀具寿命提供了一种间接的测量。图2给出了在3种切削速度下的平均轴向加工力测试数据,可以看出,当速度由2 900 r/min增加至10 000 r/min时,轴向加工力也发生了明显的攀升,而当速度继续增大至高速加工条件下(18 000 r/min)时,切削力事实上开始出现了平稳下降的态势。由此可以得出一个推论,即在高速加工条件下,刀具所受的力和热量方面的要求是降低的,从而刀具磨损有可能会得到改善。为了支持这样的论断,特进行了刀具后刀面磨损的测试,该测试需要在用化学方法去除刀具切削面上的积屑瘤后进行。图3和图4显示了三种切削速度下刀具后刀面的磨损长度,当切削速度由2 900 r/min增至10 000 r/min时,磨损明显降低,而且当达到高速加工18 000 r/min条件下时,磨损进一步降低了。

虽然刀具磨损是铝合金加工中的一个重要问题,但刀具上形成的积屑瘤的数量和程度通常是更为关键的考查参数。积屑瘤形成以后往往会造成加工表面变差,加工尺寸或孔径大小精度的误差。为了评估高速加工对该参数的影响,分别在3种切削速度下,对刀具上形成的积屑瘤的程度,以及所加工孔的粗糙度和形态进行了测量。虽然积屑瘤的形成是一个极其动态的过程,因为刀具切削刃上粘附的金属,其形成和脱落是在不断发生的,对机加工后的刀具进行检查仍然可以提供一种有用的趋势评估。如图5所示,它清楚地显示出,采用18 000 r/min的高速切削,在切削刃上形成的积屑瘤水平得到了显著降低。

随着高速加工条件下积屑瘤的降低,可以预期加工表面粗糙度和孔的形态(从孔顶端到末端尺寸精度的连续性)也将在高速切削中得到提高和优化。图6和图7分别显示了在三种切削速度下所获得的孔的粗糙度和形态。与低速条件下相比,高速切削(18 000 r/min)时孔的粗糙度和形态被提高,这与积屑瘤的测试结果一致。

尽管最初的想法是高速加工可能会导致更为苛刻的加工状况,并由此产生高的切削力、工具磨损和变差的表面粗糙度,但从本文研究的数据结果来看,随着切削条件趋于更高的加工速度,整体的刀具和加工孔的质量都提高了。从而可以得出结论:高速切削可以给工件质量带来益处,并且可以提高生产率。

铝合金高速加工中的切削液

了解了高切削速度、低切削力、刀具磨损降低和表面粗糙度提高是可以获得的,那么一个问题就产生了:高速加工所采用的金属加工液,需要与目前低速条件下使用的切削液一样有效和高质量吗?其润滑和冷却性能如何?

为了解决这一问题,进行了高速切削实验来评估各种铝合金的水基切削液的性能,并测试切削性能是否会受到所用切削液的影响。为进行这项研究,采用了4种目前在制造业广泛使用,且被认为代表了当今铝合金加工用切削液发展水平的产品,并让它们每一个都经受高速切削条件下的试验。虽然这4种水基切削液被认为都是有效的,但它们在更低、更传统的切削速度下表现出了不同的性能。这些切削不同可能来自于切削液的配方组成、润滑添加剂的类型及其乳化性能,或者是这些因素共同作用的结果。然而,我们意识到,如果在高速加工中所使用的切削液能成为一个重要的影响切削性能的因素,那么,在18 000 r/min的高速切削速度下,切削性能的差别就应该能够被观察到。

在试验中采用的4种切削液都属于大粒径水包油型的乳液,在显微镜下可以观察到分散在水相中油滴的大小有明显区别,这些区别可以影响到切削液的性质和加工效果,因此,在评估一种水基切削液的性质和潜在应用的时候,乳液粒径是一种非常有用的信息。

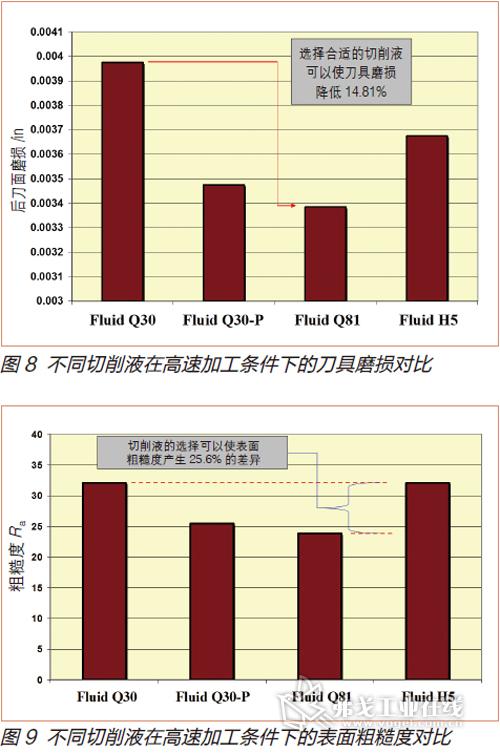

下面讲述在18 000 r/min切削速度下加工Al 380的试验,4种切削液对应的加工表面粗糙度和刀具后刀面磨损均进行了测试。结果(见图8、图9)清楚地显示出,所使用的切削液显著地影响了刀具磨损和粗糙度,Q81和Q30-P产生了最好的刀具寿命和孔的粗糙度。可见,使用和选择正确的切削液不仅会影响加工性能,而且能进一步提高工件质量和刀具寿命。

结语

机械加工试验分别在低速传统切削速度下,以及高速加工条件下进行,结果显示,在高速加工条件下,伴随着生产率的提高,还可以使切削力和工件质量得到改善。这些改善体现在:在切削速度达到18 000 r/min时,刀具磨损和刀具积屑瘤减少,有效提高了被加工件的表面粗糙度。

在高速加工条件下,伴随着加工性能的改善,从实验结果还可以看出,所使用的切削液能够对重要的测量参数产生显著影响,如刀具磨损和工件质量。因此,我们可以得出结论:伴随着高速加工在制造业的持续发展,切削液的配方组成和由此带来的产品性能特点,将继续在影响加工质量方面发挥重要作用。

跟帖

查看更多跟帖 已显示全部跟帖