机器人滚边技术浅析

汽车门盖包边技术现已成为汽车制造过程中的一项重要工艺,本文主要针对机器人滚边工作原理以及包边质量问题等进行了详细介绍。

包边加工是将外板、内板或是利用模具等工具将一张板材翻边折压的工序。随着生产技术的不断发展,包边技术更加成熟,应用也较为广泛。在车身中应用包边工艺的主要包括车门、机盖、翼子板和天窗版顶盖等。车门和机盖为内板总成焊接完成后与外板进行包合,翼子板和天窗版顶盖根据车型的设计不同,来确定是否需要包边,一般带天窗的顶盖包边较多,翼子板包边较少。

机器人滚边

在现代车身制造过程中包边机种类有许多,如机器人滚边形式、包边模加压力机形式、Table Top形式和CLINCH’G专机形式等,其中技术比较成熟、包边质量较好且应用比较广泛的为机器人滚边形式(见图1)和包边模加压力机形式(见图2)。本文主要针对机器人滚边工作原理以及包边质量问题等进行详细介绍。

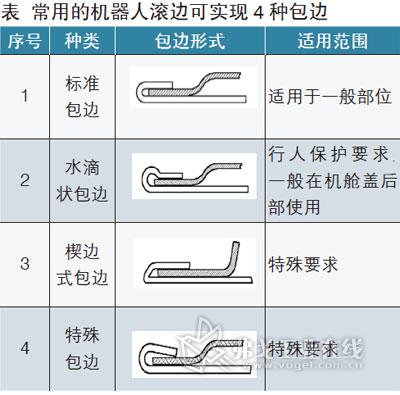

机器人滚边技术是一项新型包边技术,具有成形美观、容易实现柔性化生产、投入及维护成本低、作业面积小、包边质量稳定且调试周期相对较短等显著特点。缺点为不适宜高节拍、大批量生产,对冲压件翻边高度和翻边角度要求较为严格。常用的机器人滚边可实现4种包边(见表)。

特殊要求

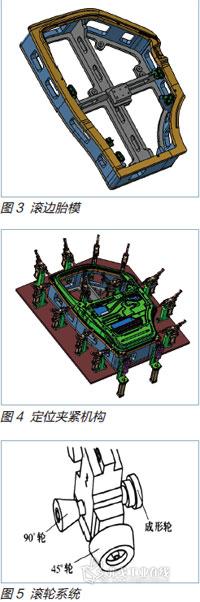

机器人滚边系统主要由3大部分组成:滚边模及夹具系统、滚轮系统和机器人及其控制系统。

1.滚边模及夹具系统

滚边模及夹具系统由滚边胎模(见图3)及定位夹紧机构(见图4)组成,胎模一般采用球磨铸铁整体铸造数控加工而成,表面进行激光淬火,硬度为50~54HRC,其型面与车门外板的型面相吻合,它的精度直接影响着车门的整体尺寸精度。由于胎模采用铸造工艺,在保证整体强度的前提下,设计时应尽量减轻它的质量。定位夹紧机构包括车门外板件的定位夹紧及车门内板件的定位夹紧。外板件的定位及夹紧机构跟胎模座连接在一起,外板件优先采用孔定位,如果外板件上无定位孔,则选择外形定位,选择外形定位时定位块的位置及数量要布置合理,并在胎膜内周边设若干吸盘,吸附外板以贴合胎膜,以保证在滚边过程中当部分定位块打开时外板件不会产生移动。内板件的定位夹紧结构包括摆臂式和机器人抓持式等。内板采用孔定位,由于在车门包边过程中,定位孔的受力不均衡,每个方向都可能受力,所以设计孔的尺寸要相对较大,其位置选择充分考虑了这些因素,受力状况较好,不易产生变形。

2.滚轮系统

滚轮系统(见图5)是滚边系统中结构相对较简单的部分,由各种不同形状的滚轮组合而成,负责折边和滚边。由于滚边技术本身的特点,滚边过程一般分为2~4次完成,因此滚轮通常设计有90°轮、45°轮、30°轮、成形轮和专用特殊轮,根据产品的不同,滚轮形状尺寸规格也不同。滚轮在滚边过程中需要与门盖钣金件直接接触工作,对其滚轮的硬度要求较高,必须对滚轮进行表面淬火,硬度达到55HRC,以保证滚轮的使用寿命和包边质量。

3.机器人及其控制系统

本系统主要用于控制滚轮的运动轨迹,以及机器人与其他相关系统之间通信。滚边过程由机器人抓持滚轮架执行滚边程序,依次完成整个滚边任务。整个程序编制以及调试优化的合理与完善,对车门滚边成形有着至关重要的影响。一套好的滚边程序应能保证车门滚边成形后,角部不出现尖角、堆料和褶皱,直边部分无波浪形变,外板表面无坑/包等质量缺陷,车门滚边整体尺寸精度合格稳定,成形美观。

机器人滚边工作原理

根据不同的板件材料和板件的内外部几何结构,机器人滚边的折角步骤主要有以下4种:90°→45°→0°;90°→60°→30°→0°;130°→90°→60°→30°→0°;180°→145°→95°→45°→0°。

如图6所示,汽车门盖滚边工艺中通常采用第2种,5个门一般三序滚完,采用水滴状包边结构的机盖采用四序完成滚边,如节拍较慢可以将滚边序数增加,提高滚边质量。

机器人滚边缺陷

机器人滚边是一个复杂的薄板成形过程,它不同于简单的薄板弯曲,经常会出现缩进与胀大、回弹与变弯以及起皱和破裂等成形缺陷。作为四门两盖类总成装配的最后一道工艺,包边成形质量即尺寸准确性和表面质量问题直接影响整车装配的密封性、外观质量等性能。在实际生产过程中,机器人滚边常见的滚边缺陷可分为2类:尺寸缺陷(包边的终止位置在理想位置里面或外面)和形状缺陷(包边的终止位置在预定包边线位置的下方或上方)。

机器人滚边尺寸缺陷主要体现为缩进与胀大,此问题通常与机器人滚边的压力和速度相关。预包边机器人滚边压力一般设置为400~700N,终包边力设置为1000~1500N,此滚边压力也还需结合胎膜材质和门盖结构等因素进行精确调整,避免因滚边参数出现问题,造成包边质量不良。滚边速度也是影响包边质量的重要因素之一,理论上滚边速度为0.4m/s,但由于板件曲面变形复杂,实际速度为3~4m/min,正常速度为200~400mm/s,平均速度为120~150mm/s。

机器人滚边形状缺陷(见图7)的解决在整个车门滚边技术中是一个难点,此处受外板冲压件翻边高度及角度的影响很大,对冲压件要求较严格。角部成形困难问题的主要原因是由于外板冲压件的翻边高度与内外板边缘间隙不匹配导致而成。堆料起皱问题与上一个问题产生的机理有相同之处,主要受外板件的翻边高度及翻边角度影响,翻边角度过大是导致此问题的最大原因。出现尖角主要是由滚边程序造成的,可通过优化调整程序进行改善。

跟帖

查看更多跟帖 已显示全部跟帖