机器人滚边工艺浅析

机器人滚边技术相对于传统包边技术有较强的适应性,在柔性化方面也有独特的优势。本文阐述了机器人滚边系统的组成、设计原理、发展趋势以及机器人滚边对工艺技术、产品设计的要求以及常见问题的解决。

随着市场竞争日益激烈,汽车开发周期不断缩短,新车型不断涌现,柔性与可重构车身生产线技术是针对当今制造业小批量、多品种生产需求而发展出来的一种新的生产模式,是缩短汽车开发周期、提高产品竞争力的关键要素之一。

机器人滚边系统能够针对不同工件,通过对工作程序做出相应改变来适应工作的不同特征,面对不同加工零件时都可以顺利地沿着工件的轮廓运动来进行滚压包边运动。其克服了液压机配一套折边模具工艺难以实现柔性化生产、设备维护成本高以及作业面积较大的问题,也解决了车门折边机折边力相对较小,工件成形质量不是很好的问题。本文结合现场实际使用情况,对机器人滚边工艺的研究与应用进行了探讨。

滚边种类以及工艺过程

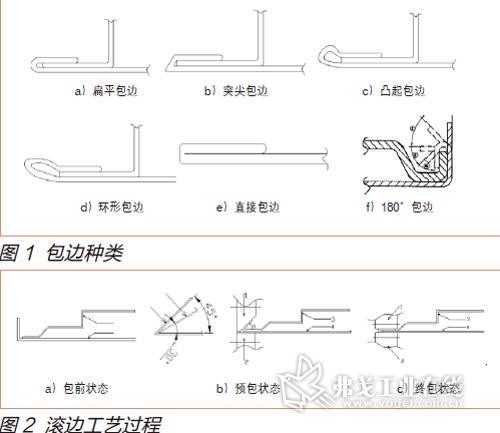

机器人滚边工艺是机器人通过压轮在金属薄板边上以不同的角度移动而使薄板边发生弯曲,达到所期望的包边角度,其主要种类(见图1)包括扁平包边、突尖包边、凸起包边、环形包边、直接包边和180°包边。滚边工艺分为包前状态、预包状态和终包状态,其各过程的状态如图2所示。

1.包前状态

被包件内板与外板都处于定位夹紧状态,夹角通常为90°。

2.预包状态

在预包时,水平方向和垂直方向的分力成反比,水平方向的力大则垂直方向的力就小,反之亦然。因此,机器人带动滚轮的进给量和角度必须控制在预压完成状态线与终包状态线30°~45°夹角范围内,这样预包时得到的水平方向和垂直方向的分力才能使翻边获得较好的状态,否则易出现卷边和鼓边现象。

3.终包状态

将翻边完全压贴,使被包件的外形面与滚边模具的型面压至一致,其主要是通过机器人的轨迹来控制。在这个过程中机器人的进给压力应尽可能地垂直于被包件表面。

图5 6轴机器人示意图

组成系统

常见的机器人包边系统由机器人以及PLC控制系统、滚轮系统、安全防护系统和滚边工装系统等部分组成。

1.滚边工装系统

滚边工装系统主要用来实现包边的外观形状和定位尺寸,也是采用机器人滚边技术进行柔性化生产的中心区域。一般两套工装夹具布置在一台机器人周围,这样机器人可以依次在周边滚边夹具上进行柔性化滚边作业,如果生产节拍允许,可以布置6套夹具在一台机器人周围进行生产,实现普通轿车的4个车门及前后盖的滚边成形。工装系统由滚边底模及定位夹紧部分组成,来实现内板定位、外板定位和包边成形等功能。底模采用整体铸造数控加工而成,其型面与车门外板的型面相吻合,它的精度直接影响着车门的整体尺寸精度。由于底模一般都很重,在保证底模整体强度的前提下,设计中应尽可能减轻它的质量,目前主要采用框架焊接的结构。定位夹紧部分包括车门外板件的定位夹紧及车门内板件的定位夹紧。外板件的定位及夹紧机构跟底模座连接在一起,外板件优先采用孔定位。如果外板件上无定位孔,则选择外形定位。选择外形定位时,定位块的位置及数量要布置得合理、充分,以保证在滚边过程中,当部分定位块打开时外板件不会产生移动。内板件的定位夹紧结构有摆臂式、机器人抓持式等。夹紧单元的夹紧点主要布置在滚边沿线周围,使得内外板件在滚边结合部位很好的贴合。

2.滚轮系统

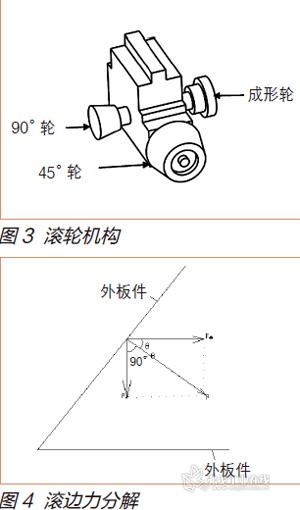

滚轮系统是机器人滚边的执行工具,由各种不同形状的滚轮组合而成(见图3)。由于滚边技术本身的特点,滚边过程一般分为2~4次顺序完成,因此滚轮通常设计有45°轮、90°轮、成形轮和专用特殊轮。这些滚轮的设计主要是依据包边成形水平分力和垂直分力的匹配关系(见图4)。如果被包件的形状和包边空间允许,可以通过机器人的轨迹来弥补滚轮的角度,通常45°轮可以省去。

3.机器人及其控制系统

机器人及其控制系统是机器人滚边的主体部分,用于控制滚轮的运动轨迹,以及机器人与其他相关系统之间的通信。包边机器人的工作原理是让位于机械臂的终端的滚轮能够沿着被包边工件的轮廓进行运动,通过滚轮所施加的力将工件在冲压过程中预留的翻边,也就是待包边的部分在滚轮的作用下向内侧翻折,从90°到45°最后变成0°,从而将外板的待包边压紧内板,使外板和内板被融合成一体。由于待包边的车门板边缘形状包含各种不规则的曲面,轮廓复杂多变,而且在包边过程中被包边的平面的法线方向是随着包边过程的推进而不断变化的,为了使包边的轮廓始终和被包面沿着法线方向正确接触,从而使得滚轮的力能够准确地传到待包边上,要求滚轮能够随着待包边法线方向的变化而不断进行变化。

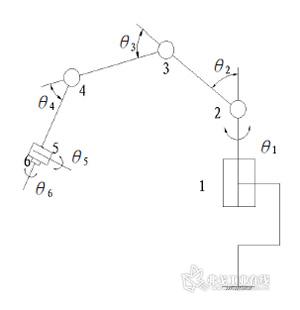

这就要求机械臂末端的滚轮机构有足够的自由度来完成整个包边过程,所以设计滚轮有横滚、俯仰和偏滚3个自由度,再加上机械臂3个自由度,所以机器人的构型是6自由度的(见图5)。

控制系统用于控制机器人的动作,与滚边夹具、滚轮放置支架、安全光栅和安全门等系统之间进行通信,控制协调整个系统中每个单元之间的动作及顺序,并对整个系统进行故障报警监控。

机器人的滚边程序和轨迹需要现场多次调试才能满足最后的产品要求,也是实现机器人滚边工艺的核心部分。在轨迹规划调试过程中,滚轮在空间所走的轨迹,实际是被包络曲面向滚轮心方向偏置一个滚轮半径r形成的空间曲线面,但是车门被包络的曲面是一个不规则的空间曲面,无法写出曲面方程的解析表达式,可以用NURBS曲线方程来分段显示,主要有下面两个过程:0°包边和45°包边。

包边工艺质量的研究

1.滚边工艺对产品设计的整体要求

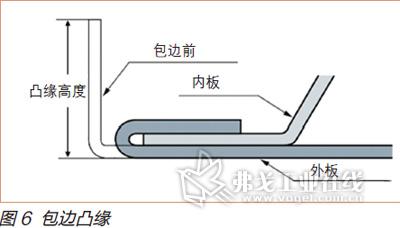

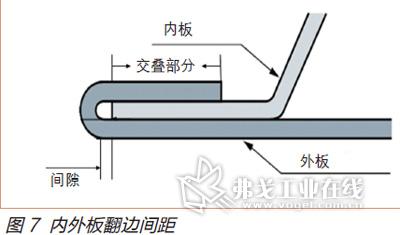

原则上,需要滚边的外板凸缘高度应不超过10mm,水滴型包边除外,包边凸缘如图6所示。滚边完成后,外板与内板交叠部分宽度应不小于3mm,但是多于7mm会有波浪形的危险。内板边缘与外板翻折处距离应为1~2mm。边缘间隙要求为(1+0.5d)mm,其中d为板厚。由于常见的外板板材均比较薄(0.6~0.8mm),为方便放件和取件,故边缘间隙为(1.5~2.0)mm为宜(见图7)。需避免过多的尖角,否则会增加滚轮的换向及调整时间,造成节拍的延长。

2.包边凸缘高度设计现状及经验高度值

目前,设计部门缺少一个明确的包边凸缘高度的设计标准,在设计时,只有一个设计参考范围,缺少一定的行业设计标准。包边凸缘高度的最终确立,是设计部门根据包边厂家、冲压厂家以及压合设备厂家所能达到的工艺来修正的结果。实践证明,凸缘高度并非越大越好,也并非包住内板(交叠部分)越多越好,以包住内板且保证不窜动为宜。一般情况下,在包边面交叠部分超过7mm时,包边后将存在外板波浪性变形的风险。

在给定包边凸缘高度之前,我们先确定冲压翻边所能达到的最小高度。以奇瑞汽车股份有限公司的冲压中心为例,冲压中心对板厚为0.6~0.8mm的板件所能达到的最小的凸缘高度为3mm,所以,设计在给定外板翻边时不能低于3mm,低于3mm时将产生翻边形状不稳定、拉痕和毛刺等缺陷。不同尺寸半径下零件包边状态要求和凸缘高度标准如表所示。

(1)金属板厚为0.7mm时相应产品半径下包边可行性

对于产品无法达到的公差,轮廓尺寸需要控制为±0.3mm,长度尺寸控制为±0.3mm。

(2)金属板厚为0.7mm时相应产品包边凸缘高度标准

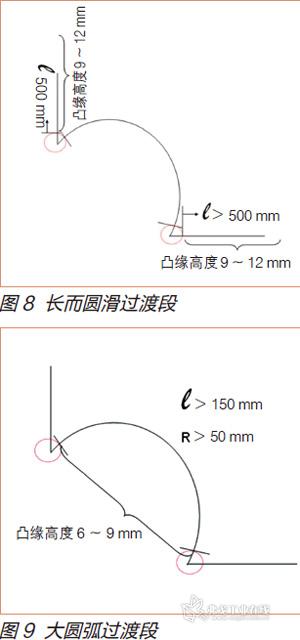

①长而平滑(R>50mm,L>150mm)过渡段(见图8),不含距离尖角处2~3mm,凸缘高度为9~12mm,但是必须保证包边后交叠部分不能超过7mm,否则将出现局部波浪性变形的现象。

②大圆弧(R为16~50mm,L>150mm)过渡段(见图9),不含距离尖角处2~3mm,凸缘高度6~9mm,并在距离尖角处2~3mm左右开始向尖角处的凸缘高度标准过渡。

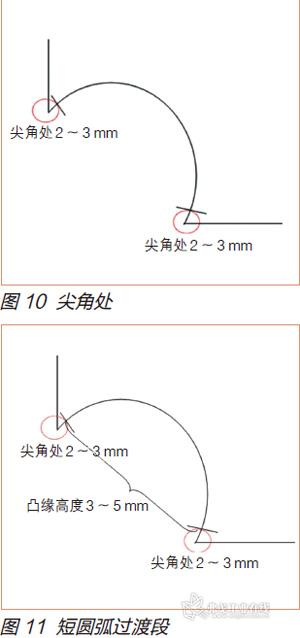

③尖角处2~3mm(见图10),凸缘高度(3~5)mm,但不能超过5mm。尖角处是质量问题多发点,如果凸缘高度控制不好,将出现堆料、褶皱和包边不实等现象。尖角处的包边角度一般为不包或者为30°~45°,尖角顶端一般不包,高度为(3~4)d,即3mm,经过(2~3)mm过渡至与尖角相连的凸缘高度标准(包边角度由0°的不包状态过渡至30°~45°的半包状态,再向90°的全包状态过渡)。

④短圆弧过渡段(见图11),凸缘高度为5~6mm,圆弧过短时,凸缘高度以小为宜,否则容易出现褶皱、堆料等现象。同时在设计时,避免过多的短圆弧过渡,以免增加机器人包边滚轮调整方向的工时,造成工时的延长。此处,在远离尖角处的凸缘高度为5~6mm。

⑤型面变化急剧及小圆弧段(R<8~16mm)(见图12),凸缘高度为3~4mm,型面变化急剧及小圆弧段,很难实现完整包边,故对变化急剧的R角(R<4mm),可以采取不包边的形式,此处的凸缘高度为(3~4)d,即2~3mm。此时,因冲压工艺的原因,凸缘高度为2~3mm时,冲压件易出现起皱等现象,可以利用包边工艺加以弥补,增加滚轮对该处凸缘型面沿着胎具进行滚压修正,使边缘平顺;对R角较小的地方、尖角处和圆弧过渡的地方,一般采用30°~45°包边,此时的凸缘高度则需要调整到3~4mm。

图12 型面变化急剧及小圆弧段

机器人滚边工艺技术难点及解决方法

1.角部成形难点

出现外板包不住内板这个问题的主要原因是外板冲压件的翻边高度与内外板边缘间隙不匹配。边缘间隙要求为(1+0.5d)mm,由于常见的外板板材比较薄(0.6~0.8mm),为方便放件和取件,边缘间隙以1.5~2.0mm为宜。此时需要调整尖角处边缘间隙和尖角处凸缘高度。

2.堆料起皱

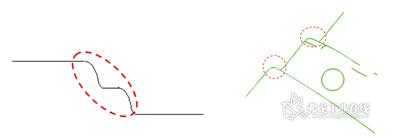

此问题与上一个问题产生的机理有相同之处,主要受外板件的凸缘高度及包边角度影响,包边角度过大是导致此问题的最大原因。如尖角处一般不进行包边,即0°包边,如果强行包边将会出现此种堆料起皱现象。解决途径是根据产品半径下包边可行性参数,调整翻边角度及修改滚边程序。

3.出现尖角及尖角处下塌、反弹

尖角主要是由滚边程序造成,可通过调整滚边程序,特别是控制45°轮滚边轨迹的程序进行控制。尖角最容易出现在角度小于80°的门角,常见于前门后上角。尖角下塌及尖角处反弹产生的原因也很多,有设计的原因,也有包边机工装夹具及包边程序的自身原因。设计原因主要为内板尖角处缺少加强或者加强和产生变形方向一致而无法起到加强作用;包边机工装夹具及包边程序的自身原因主要体现在工装夹具夹紧点不够,包边过程中板件和胎具脱离,另外,包边时夹爪打开过多,整个外板件低于75%的边缘受力,滚轮滚边之后,在未受到夹紧力处会产生弹性变形。尖角处反弹较为明显,形成尖角变形、下塌;程序原因还体现在已完成包边的边切换到欲包边的边时,已包边的边的夹爪还未夹紧,欲包边的边的夹爪即已打开,此时造成整改外板仅有50%的边缘受力,出现整个外板的窜动,此种情况下可以通过调快已完成包边的夹爪的夹紧速度和降低欲包边的夹爪的打开速度来保证板件始终在75%边缘夹紧力的作

用下。

4.直边波浪变形

波浪变形原因有4种:一是设计缺陷,在包边区域附近存在与外板间隙过小的干涉点,滚轮避让时无法避让到位造成的表面波浪形变形,如车门下方漏液孔设计时,与外板间隙过小即会出现顶外板而造成的波浪形变形;二是凸缘高度过高,根据现场调试验证的S16车型,发现车门前侧的凸缘高度为12mm时,包边完成后车门外板即出现明显的波浪形变形,而车门后侧的凸缘高度为10mm,均未出现过波浪形变形现象;三是冲压件自身带来的缺陷,这需要冲压件来进行保证;四是在铝板件中,尤其是在较长的直边极易发生,常见于高档轿车的铝制发动机罩两侧。

5.成形后外板表面质量缺陷

这是一个综合性问题,当胎具及定位夹紧机构与外板件产生干涉或者胎具上存在脏物时,容易在外板上产生凹点;当冲压件,尤其是内板件在滚边结合区域存在凹凸不平时,这些缺陷就会印制在外板表面;当成形滚轮的压力设置不合理时,外板上同样会留下凹凸不平的缺陷;在滚轮滚压过程中存在间隙性停顿时,会引起外板波浪形变形及局部区域存在包边不实或者包边间隙等缺陷。这些缺陷需要针对具体问题具体对待,对问题区域的胎具、定位夹紧机构、板件质量及程序合理性分别进行仔细检查,逐一排查,直到找出问题的症结所在,这样就能对症下药,对所出现的缺陷进行有效解决。

结语

机器人滚边是一门新兴的工艺,它有着生产柔性化高、成形质量好和设备投资少等优点,随着工程技术人员对滚边工艺研究的不断加深,其将是车身外观件包边成形的发展方向和趋势。

跟帖

查看更多跟帖 已显示全部跟帖