涂装车间混线生产技术改造

为实现产品结构调整,华晨公司实现系列产品的拓展和延伸,通过改造吊具的公用定位点实现海狮涂装线混线生产以平衡海狮、中华两工厂的产量,提高生产设备的使用效率,为可持续发展打下了良好的基础。

改造背景

为了适应新的市场和技术发展需求,2006~2007年我公司提出通过自身技术改造实现海狮涂装线混线生产,用以平衡海狮、中华两个工厂的产能,提高生产设备的使用效率。

在汽车厂,生产线是由车身车间、涂装车间和总装车间内的生产线组成的。根据我公司的现状,中华车的涂装线产能较其他三大车间的产能低3万台/年,而海狮涂装线产能大于其他三大车间,为平衡海狮、中华两工厂的产量,要求海狮涂装线也能用于中华车型,采用混线生产。在保证涂装车间原有产品顺利生产、保证喷漆质量的同时,各种检测设备、进行台车、输送链以及生产平台的通用化,是保证中华车顺利生产的前提条件。这就要求我们按照目前涂装线生产节拍,通过改造,实现中华车、海狮和阁瑞斯三种车型的共线混流生产,使其中中华车的涂装产能达到双班3万台/年。

中华车白车身在海狮涂装车间内生产,它的底盘定位孔与目前输送设备的定位销不匹配,一般此类问题采用两种方法解决:一种是优化车身底盘定位孔,但对于成熟车型此种方案会带来车身冲压、焊接模具甚至工艺的变化,是难以采用的;另一种是改造输送设备上的定位销。

但在输送设备上改造定位销需要考虑以下问题:

1.通过性

原线上已有三个底盘的车型,现再增加一个新的底盘,涉及各相关输送系统及转载机构均需修改以适应所有车型。

2.安全性

由于涂装车间现有台车均有大量油漆覆盖,在改造过程中存在一定危险性,且可能由于改造加工对原有支撑点产生影响,改造完成后必须保证车身的安全性,车身与载体的固定必须牢靠,否则会造成生产事故。

3.工艺性

必须保证各车型的支撑对其他车型的各工艺操作不能产生影响,如原工件在载体上的位置、角度均不能发生变化。

技术改造

目前生产线纲领较大,各输送线自动化程度很高,交接工位均为自动完成,为了降低新车型带来的转接对点调试难度,尽量不影响现有的生产,经过认真研究,我们采取了以下改造方案:

1.解决周转台车、吊具的公用定位点

为了满足中华车自动上线通过,实现自动转接,使海狮、阁瑞斯和中华车三种车型共用生产线。我们首先解决周转台车、吊具的公用定位点。我们主要为中华车制作转接支架,其定位点与台车定位点基本吻合,使新增转接支架构件在不影响原有海狮、阁瑞斯的上线要求的同时,达到中华车的上线运行目的。

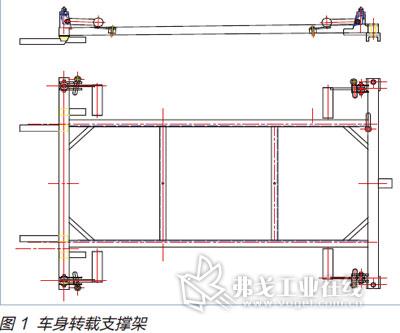

为满足中华车对WBS线台车、PBS线台车和喷漆线台车的适应性,我们为中华车设计、制作了相应的车身转载支撑架(见图1),实现了与涂装车间台车的转载。转接支撑架上部与工件连接处采用了中华车原设计支撑锁紧点,与台车、吊具连接处采用4点固定,可自动锁紧满足电泳工序的导电性和使用过程中的反复拆装。包含转接支撑架的中华车整体尺寸仍然在海狮生产线的最大通过尺寸范围内。

这样的改造不需要对海狮生产线的台车、吊具进行改造,尽量少地改造现有设备,减少了不必要的隐患。新的转接支撑架完全在场外新制,不会影响生产。该支撑架还可循环利用,在焊接车间将其安装在工件底部,然后整体通过涂装车间,在总装车间取下返回。在各车型产能调整时只需调整转接支撑架的数量即可,不生产的时候进行集中存放,也不会存在由于喷漆对空余支撑的污染,如果将来有新的车型导入,可以重复利用基础框架,修改与工件的支撑锁紧点即可再次利用。

2.增加中华车托撑板

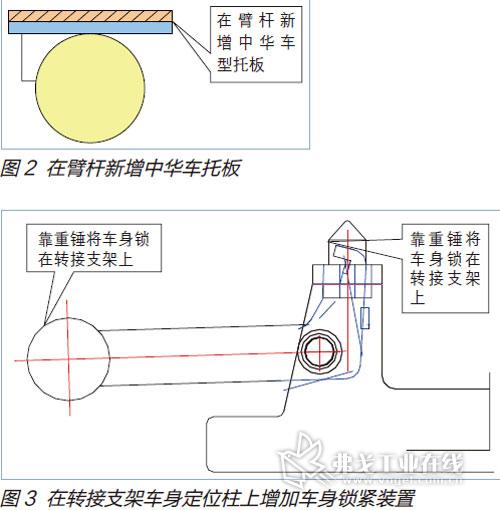

为满足前处理、电泳段中华车自动上、下线通过性改造,实现在吊具、台车间自动转接,我们针对前处理、电泳上线抱臂升降机和前处理、电泳下线抱臂升降机,在抱臂升降机增加了中华车型托撑板(见图2),保证原有定位装置及相关控制程序不变,使新增中华车托撑件不影响原有海狮、阁瑞斯的上线要求。

3.前处理前防浮工位改造

在前处理前防浮工位改造过程中,我们增加了对中华车的车型自动识别系统,调整控制系统,实现吊具对中华车的转接支架自动防浮锁紧。在转接支架车身定位柱上增加车身锁紧装置(见图3),防止车身在各槽体内漂浮造成电泳效果不良或工件在上下坡时倾覆的问题。防浮锁紧机构采用了常用的重锤形式,该锁紧形式利用配重块带动定位销中的锁紧块伸出,使其可以压紧工件支撑孔内壁以起到锁紧作用,而锁紧解锁动作是采用气缸伸出顶起配重块使锁紧块缩入定位销内部,此时工件可以顺利脱离定位销。

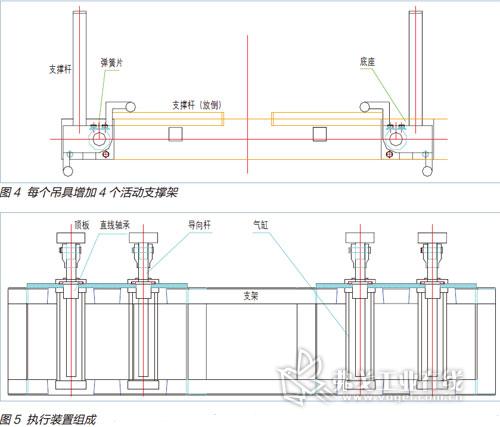

3.每个吊具增加4个活动支撑架

由于3种车型底盘差异过大,没有可以共用的支撑,只能在PVC吊具上增加可折叠支撑:每个吊具增加4个活动支撑架,同时在升降机处设置车种识别,在中华车型通过时,转换装置接到车种识别系统的信号,将在PVC吊具上的折叠4点支撑架顶起,实现接中华车的目的,在其他车型通过时自动取消该4点支撑,折叠支撑架放倒(见图4)。

该执行装置由支架、气缸、夹钳、发号器和气路系统组成(见图5),在顶起或放倒支撑杆时起到固定PVC吊具作用。在PVC抱臂升降机工位增加品种检测,便于分车型调整PVC吊具,实现了海狮、阁瑞斯和中华车的共线要求。

结语

以前外协生产喷涂一台中华车需要6500元,在改造后的生产线上喷涂一台中华车只需4500元。按2007年产量350000台计算,设备改造费用为280万元,制作支架费用为48万元,2007年节省制造成本6672万元。

经过实践检验,目前的改造方式顺利实现了多车型混线生产。本次改造使中华车涂装成本大大降低,提高了生产设备的使用效率,提高了产量,完成了公司提出的降本增效的要求,同时也为华晨公司实现“不断优化和调整产品结构,形成宽系列、多品种的产品集群”提供了一个崭新的平台。

跟帖

查看更多跟帖 已显示全部跟帖