视觉系统在冲压自动化线上的应用

视觉系统具有智能化程度高、方便操作且不需要进行维护的特点。通过视觉系统对自动化线上板料进行定位检测,提高了对中台上板料的快速定位及机器人自动抓料的精度,极大地提升了冲压自动化线的生产效率。

视觉系统在工业现场应用中具有诸多优点,比如较小的体积,可以减少安装费用,提高空间利用率;较高的读取与处理能力,可以提高定位的准确性;较高的防护等级与耐用性,可以适应于恶劣的现场环境(防振、防尘和防潮等)。采用视觉系统可以提高自动化线生产的灵活性和生产效率,并获得更好的制件质量。

采用机器人进行板料的搬运,符合现代柔性化生产的理念,可以满足快速高效的生产效率。随着机器人自动化线的应用,视觉系统随之得到更多的应用,同时满足了冲压自动化线对中台上板料精确定位的要求。视觉系统在冲压自动化线上的应用包括采用智能照相机获取板料图像转换为图像信号,经过专业软件处理将图像信号(像素分布和亮度、颜色等)转换为数字信号并获取板料边缘位置,相关控制系统根据输出结果确定板料位置,实现现场机器人的抓料动作。

长城汽车天津分公司整车事业部二期项目规划年产能25万辆,冲压车间B线压机自动化线使用KUKA机器人控制系统。本文结合二期冲压车间机器人视觉系统应用案例,对视觉系统进行详细叙述。

工作流程

拆垛机器人从上料小车抓取板料放置到上料皮带机,经过传送皮带和涂油机,到达对中台位置,上料机器人将对中台上板料放到压机中进行冲压。对中台传送面上安装了位置传感器(检测板料是否到位)和双料传感器(检测是否为双料),当对中台上有双料时系统进行报警停机,上料机器人停止从对中台上抓取板料。对中台由交流变频电动机进行驱动,视觉系统安装在对中台上侧。

当板料传送至对中台的磁性皮带机上停止后,视觉系统对板料形状进行拍照,确定当前板料的位置及形状。照相机采集板料图像信息,然后将图像信息传送到现场工控机内。工控机中视觉软件将拍摄的板料图像转换为位置信号并与以前编辑存储的模板进行对比,然后将偏差值转换为机器人的位置坐标(X、Y和@值),数据传送给西门子PLC系统进行处理。西门子PLC将处理后的相关数据通过以太网发送至机器人控制系统,机器人系统根据转换的数值调整各个轴位置进行抓取板料。这样,就可以确保上料机器人总是以同样的方式准确地把板料放进冲压机内。假如对中台上板料位置不能按要求进行对中,上料机器人在压机内放料时就会出现板料放偏的问题,导致压机不能进行冲压生产。故障停机会使自动化线生产效率受到严重影响。

对中台可适用于各种规格的板料,柔性好、免维护。上料机器人配有通用的端拾器以适应不同尺寸板料的抓取。如果有板料形状不能适应端拾器的抓取,则需要进行端拾器的更换。

配置和应用

本文案例中,视觉系统采用康耐视公司的智能照相机In-Sight 5000系列,其采用较高的分辨率成像和标准的不锈钢封装,达到IP67等级,满足现场恶劣的应用环境;通过工业M12接头连接以太网、电源和I/O,确保信号传输稳定;采用以太网连接现场交换机、控制机、PLC与机器人,满足信号的快速传递。机器人采用德国KUKA公司提供的KR-100-2P机器人及相关控制系统,机器人控制系统性能稳定,采用以太网、Profibus-DP总线与PLC控制系统进行通信。

视觉系统由硬件部分和软件两部分组成,硬件部分包括照明光源、照相机(镜头)、工业计算机(已安装图像采集卡和处理系统)、I/O扩展模块、以太网交换机、控制柜和线缆等;软件部分包括图像采集和图像处理等。

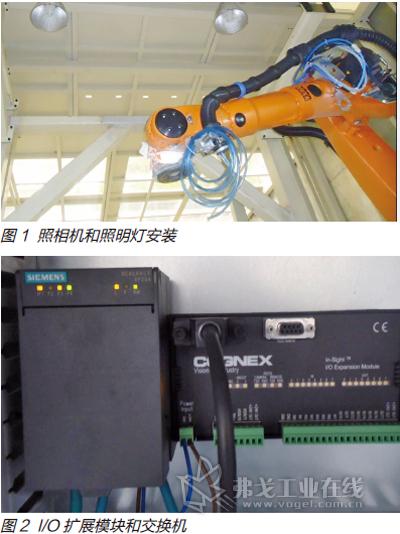

1.照相机和照明光源的安装

照相机系统能够快速、准确地处理板料位置、尺寸,将板料数据传送到工控机内。机械安装形式简单,减少了安装成本,使视觉系统控制方案实施更加简易和经济。

照明影响视觉系统拍照效果及系统数据的输入,是视觉系统应用的基础。使用照明灯可以提高图像对比度,使被测物图像更清晰,最大可能地减少周围环境光线的干扰。现场安装的节能灯可以提供较稳定的光源,确保照相机系统拍照的稳定性,提高拍照效果,减少问题故障的发生。照相机和照明光源安装效果如图1所示。

2.I/O扩展模块和以太网交换机的应用

I/O扩展模块可以简单地将视觉系统连接到电源、读取触发器、输出和串行设备,具有简化连接和扩展视觉系统的I/O能力,可以方便地访问电源和采集触发器,并进行常规输入、输出接线。扩展模块提供了连接串行设备的RS-232通信接口,并增加了系统的输入输出点数。

以太网交换机可以确保照相机、现场工控机与PLC系统的数据进行快速、稳定的交换,使机器人控制系统快速、准确地执行相关动作指令。I/O扩展模块和交换机如图2所示。

3.视觉软件的介绍

视觉软件应用灵活、集成度高,可以将视觉工具库、摄像头、计算机数据及相关设备紧密结合。具有快速建模、柔性图像采集和扩展性强等优点,可以获取丰富的图像信息满足现场的实际应用。

视觉软件由康耐视公司提供,安装在现场工控机内,具有以下特点:自动检测网络内的康耐视安装系统;快速更新图像信息,及时查看检测图像;采用图形重叠与实物相匹配,显示全彩图像;软件中项目选择简单,方便人员操作。

4.电气硬件组态配置

电气控制系统选择西门子PLC S7-317系列及其相应的I/O模块,通过Profibus-DP总线与现场控制站进行通信。视觉系统通过网络设置与PLC系统在相同网段内,采用PROFINET总线与西门子PLC系统进行通信。视觉系统将板料图像的位置信息传送给PLC,经过相关处理将信号发送给上料机器人,进行板料的抓取。视觉系统在PLC中的硬件配置如图3所示。

结语

视觉系统的应用为机器人动作增加了智能的眼睛,满足了自动化线生产的要求。冲压车间机器人自动化生产线自调试完成以来生产正常,视觉控制系统运行稳定,整线节拍为10次/min,满足了生产的需求。

视觉系统采用先进、成熟的视觉技术进行图像采集处理。如今视觉技术广泛应用于汽车行业,可以进行装配的检验、引导自动化设备或校准精度、测定元件尺寸或测量部件分类、读取和校验标记、对象存在或缺失的检测、条形码的代码读取等。随着机器人技术和传感器检测技术的快速发展,视觉系统将在汽车行业得到更广泛的应用。

跟帖

查看更多跟帖 已显示全部跟帖