激光热处理技术在汽车模具制造中的应用

通过实验和现场实践积累,丰富激光热处理工艺参数知识库,利用CAM软件平台二次开发出离线编程模块,最终可通过热处理工艺知识库和激光设备编程软件的结合,实现汽车覆盖件模具表面淬火过程较高程度的自动化操作,大大提高了激光热处理在汽车模具制造中的应用效率。

覆盖件模具表面的热处理是汽车模具制造中的关键工序和重要技术,直接关系到模具的工作质量和使用寿命,同时也很大程度上制约了模具制造成本和周期的改善。目前国内汽车模具表面热处理仍以火焰淬火、感应淬火和整体淬火为主,存在淬火后模具表面变形量大、表面质量差以及工艺质量不稳定等问题,加大了淬火后工件处理难度,需要大量的数控加工和钳工修磨,从而大大提高了加工成本,降低了模具质量。

激光热处理技术具有局部淬火精确均匀、淬火后材料变形量小且表面质量变化小等优点,已经在材料热处理上得到广泛推广。但由于汽车模具结构复杂、曲面较多且淬火轨迹多变,目前国内激光淬火过程中的手动采点记录后进行简单编程的方式(即示教模式)并不适用汽车模具生产对效率的极大要求,制约了激光技术在汽车覆盖件模具制造中的推广应用,无论从设备的完善、软件的配套还是淬火工艺的合理性方面与预期的使用效果相比都存在一定差距。

我公司根据汽车模具加工特点和所购激光设备现状,开发出一整套适用于汽车模具制造的激光淬火工艺解决方案,实践验证,不仅大大提高了激光淬火过程的自动化程度和效率,而且有效简化了汽车模具生产流程,即取消了由于火焰淬火后模具变形产生的数控再加工或钳工的大量研磨工作,并达到了预期的模具表面质量。

激光淬火工艺路线综述

我公司所购国内某著名激光设备生产商制造的某型号大型横流激光成套设备,该设备机械部分为五轴联动形式,数控系统为西门子SINUMERIC 840D。

整个工艺路线方案包含三部分内容:

1. 积累模具在不同材质、不同表面质量要求和不同结构条件下的激光淬火工艺参数,逐步丰富激光淬火工艺知识库,为快速调用热处理工艺参数做基础;

2. 进行离线编程软件的开发,实现数控程序的自动化编制,逐步消除现场示教模式的使用,提高淬火过程的程序化加工比例,从而增加激光设备的有效热处理工时;

3. 将工艺知识库结合入工艺软件,离线、简捷地进行大量的淬火设备数控程序的编制和工艺参数设定,现场大量使用数控程序控制淬火参数和过程,减少人为干预,从而大大提高激光设备的有效利用率和淬火的稳定质量。

建立激光淬火工艺知识库

1.工艺参数确定方法

根据设备、软件的现实状况,分析其优势和局限性,结合模具工件的特质,对不同模具、不同材质和不同淬火区域制定合理的淬火工艺。合理的淬火工艺包括由激光器决定的积分镜形式的选择(决定光斑类型从而影响淬火层的宽度和淬火的效率)、功率和扫描速度的配合(影响淬火的硬度、深度、均匀性和表面质量)以及吸光涂层的种类和厚度(影响工件对激光能量的有效吸收)等。由数控机床决定加工坐标系的制定(影响淬火位置的精确性)、运动方式(根据淬火区域的陡峭程度、运动轨迹拐角变化程度以及是否封闭路径等确定是使用五轴联动还是固定某个转轴角度)和程序结束后的收光动作等。

现场进行大量的激光淬火工艺试验,以获取模具在不同材质、尺寸和淬火层要求条件下的最佳工艺参数匹配,稳定达到汽车模具表面55~60HRC的硬度要求。

图4 数控程序控制激光淬火的现场

2.质量检测

(1)利用atos、三坐标测量机和光学照相测量系统确定激光淬火后模具表面和底面的变形量;

(2)使用便携式超声波电子材料硬度计进行模具表面淬火层的硬度测量;

(3)使用肉眼观察模具表面是否粗糙、是否产生融化现象以及是否出现微裂纹等;

(4)淬火层的厚度、显微组织和耐磨性则通过实验室对淬火后的材料切片进行显微观察和性能试验。

3.实例

按照以上分析方法和试验手段,进行工艺参数配合的试验,得出最佳参考值,如表所示。

通过表可以得出,对应材质GGG70L的工件,在照射焦距和扫描速度固定的条件下,达到汽车覆盖件模具表面可接受的淬火层厚度和表面硬度时,激光功率应在1.6~2kW。

当然通过样件试验方法得出的参考值可以在一定范围内进行调整,因为:

(1) 实际模具中尺寸影响较大 尺寸越大,模具底面和型面变形会越明显,需要将变形控制在可接受范围内;

(2) 模具铸件质量的影响 即使同一型号的铸件不同厂家不同批次的性能都会存在差别;

(3) 受激光设备的制约,激光设备使用中各部件磨损会造成激光能量部分衰减。

离线激光热处理工艺软件的完成

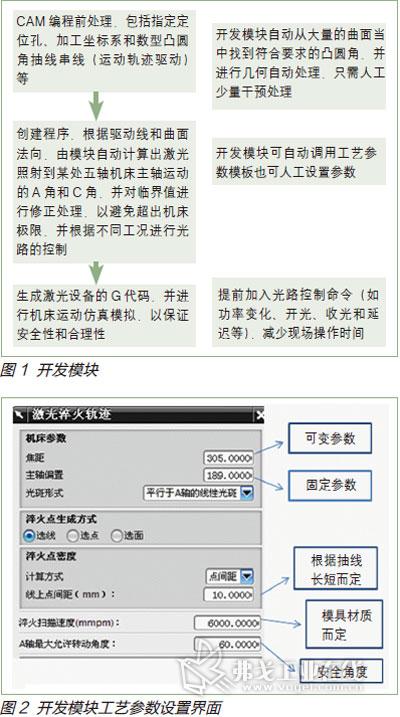

该模块主要利用目前成熟的NX CAM平台,进行软件的二次开发,将繁琐的数据模型处理、刀路生成和五轴联动机床后处理等功能集成,并且结合激光淬火工艺流程和工艺知识库,自动调用淬火工艺模板,最终实现自动编制NC程序,大大提高了数控程序编制效率。在数控程序的安全性验证方面,利用vericut软件建立激光淬火五轴联动机床的数控加工模拟仿真平台,对数控程序进行模拟仿真检验,确保数控程序的安全性和正确性。

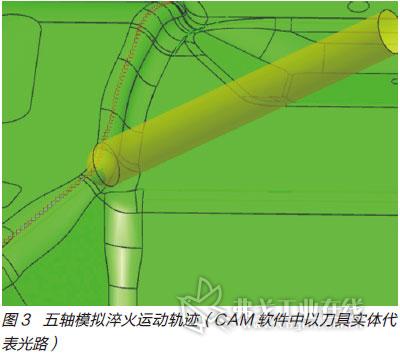

由于该激光机床主轴头和机床Z轴不同心,且激光控制命令需要一定的灵活性,通过软件开发实现在CAM软件中生成淬火的运动轨迹;并根据机床主轴的结构参数,通过三维空间运算得出五轴机床主轴的实际空间点;根据数据模型,得出淬火点的激光照射矢量从而计算出机床的A角度和C角度;最终自动生成五轴机床所有使用的符合SINUMERIK 840D数控系统的NC代码。

图1所示为开发模块示意图,图2为开发模块工艺参数设置界面,图3为五轴模拟淬火运动轨迹(CAM软件中以刀具实体代表光路)。

激光淬火工艺过程的自动化实现

目前,国内激光淬火过程是使用人工操作自学习方式,即记录输入淬火点的机床主轴坐标值和转动角的方法,过程繁琐、劳动量大、效率极低且淬火不精确,尤其对于我公司产能紧张、生产周期要求高、淬火设备有限的状况,这样的生产效率无法满足生产的实际需求。因此,程序化是解决这一矛盾的必要方式,即在设备使用中尽量减少辅助时间,将激光淬火的时间(设备的有效使用时间)大大提高。

在程序化的实现过程中,需要重点进行设备稳定性检查、加工坐标系设定,淬火前实验确定激光光束焦距、扫描速度和功率、加工轨迹偏置调整,数控程序随实验得出的工艺参数重新进行轨迹补偿,淬火中开光收光的处理、功率速度的调整和突发情况的应急处理,以及淬火后模具表面质量的快速测定等问题,争取设备、软件和工艺的最佳合理协同使用。

实践证明,将工艺参数库和工艺流程与软件结合,调用模板化的工艺参数,使用软件生成的数控程序,优化操作流程,使淬火过程程序化 、自动化,淬火有效时间可达到总工作时间的70%以上。图4所示为激光淬火过程现场。

结语

激光淬火技术在汽车覆盖件模具制造中主要适合于模具表面凹凸圆角、棱线等部位(淬硬层要求不高)。目前,我公司年产量3000~4000套汽车覆盖件模具,大部分模具表面都需要一定的淬火,仅按拉延模具和翻整模具各年产量600套计算,使用激光淬火工艺进行工件表面热处理,可节约大量的加工修磨成本和生产周期,应用潜力较大。

但此项技术在目前的应用推广中还存在以下问题:

1. 在运动轨迹变化较剧烈区,该五轴联动机床无法保证在加工点间保持匀速运动,一定程度上影响了部分区域(尤其是剧烈拐角处)的淬火效果。因此,如何更好地控制淬火的运动过程,充分发挥五轴联动设备的能力,使其在各淬火点中匀速平稳地进行激光能量传输,从而保证各淬火点的质量更好、效率更高,是我们继续攻克的课题。

2. 由于激光设备、铸件质量的稳定性和模具结构尺寸等多种因素的制约和影响,需要积累更多的不同条件下的激光热处理工艺参数组合,丰富工艺知识库,从而保证快速获取高质量的工艺参数。

随着以上问题的解决,激光淬火新工艺流程将逐渐替代传统表面淬火工艺及相关生产流程,提高模具高效生产的可操作性指日可待。

跟帖

查看更多跟帖 已显示全部跟帖