浅谈DELMIA在汽车工位器具设计中的运用

工位器具在汽车生产物流过程中对生产现场管理,物流过程管理等方面起着相当重要的作用,是现代化大生产制造过程中的重要工具。本文阐述了DELMIA软件在汽车工位器具设计中应用的重要意义。

在汽车的四大工艺及动力总成制造过程中,冲压及焊装车间的工位器具主要装载的零部件为汽车车身件(又称薄板件);涂装工位器具又称为工业辅具,主要以车身附件辅助装配喷涂为主;总装工位器具主要装载整车内外饰零部件;动力总成工位器具主要装载发动机、变速器的金属切削零部件及装配完成的动力总成等。

工位器具设计原则

1.结构设计原则

(1)零件在工位器具内必须能准确、合理的放置,适当地进行限位及防护,并能保证在转运过程中零件不互相磕碰、不脱落和不发生偏移等。工位器具上所有和零件相接触的接触面,都必须要使用耐油橡胶板、尼龙块、增塑管或PVC板隔离,防止零件表面划伤和磕碰。

(2)零件摆放在工位器具上,存在对人员的安全隐患时,要有必要的安全防护。摆放在工位器具上时,有尖角暴露或工位器具无防护面紧邻通道的情况下,应在设计时考虑安全防护。

(3)工位器具行走轮、牵引机构和刹车机构选装原则:移动类工位器具必须采用带刹车机构,器具安装带刹车万向轮,带刹车万向轮安装在扶手一侧或牵引杆一侧。人工转运的器具行走轮采用直径125mm定万向轮,电瓶车转运的采用直径150mm定万向减振轮;人员需上器具取件的安装顶高器,顶高器安装在扶手一侧或牵引杆一侧。安装顶高器的器具无需安装带刹车万向轮。牵引机构:工位器具采用自动对接方式的牵引机构。牵引机构安装时采用螺栓连接方式,以便于后期维护更换。

(4)零件分层摆放的工位器具整体高度不得超过1300mm,最低一层离地面高度不得低于700mm,尽量保证操作者作业高度的合理性。工位器具宽度超过700mm的需要开缺口,以便人员取件,取件宽度为700mm以内。

(5)工位器具存放零件的数量,必须与确定的生产纲领相匹配,有利于配送的合理性,确保均衡生产。

(6)工位器具的设计及规划要满足生产线线工艺平面布置图中消防通道、物流通道的要求,工位器具在现场摆放时不能占用消防通道、物流通道的空间。

(7)为保证叉车顺利叉取,至少应保证在运输方向的叉车孔间距为700mm。如受工位器具尺寸限制无法达到该尺寸时,应将站角和叉车孔设计为连体结构或增加起吊钩。

(8)工位器具应安装标识板,标识板内容应该包含零件名称、生产车间和零部件的装载数量等相关信息。

2.通用性设计原则

随着汽车制造业的迅速发展,车型逐渐增多,致使工位器具的数量及种类逐步增加。但同时又因为汽车市场需求的多样性,并不是每款车型均能达到预期的产量,因此造成工位器具的大量闲置浪费。通用化设计理念是尽可能大量采用标准化原则设计的通用性工位器具,以减少同类型零部件的器具种类。

基于DELMIA软件的工位器具设计

1. 软件介绍

法国达索系统公司为客户提供了一整套数字化设计、制造、维护和数据管理的PLM平台,在其系统内部又包括了一个面向制造过程(维护过程、人机工程)的“数字化制造”平台子系统——DELMIA(数字化企业精益制造集成式解决方案)。DELMIA把视野集中在对于一个复杂制造/维护过程的仿真和相关数据的管理和协同,通过统一的V5 PPR数据通道,将整个PLM解决方案贯穿成一个有机整体。DELMIA的应用可以使企业有效地实现从“数字样机”到“数字制造”的延伸。“数字制造”在设计周期就使用人体工程学分析,对操作与维护进行仿真,以便在产品生命周期的后续阶段提高效率,降低成本。

2. 工位器具的设计

工位器具的设计属于工业设计的一种,由于在实际使用过程中主要用于放置零部件并满足一定的使用功能,相对于模具、设备等机械设计是一种较为简单的设计。目前,我国还没有工位器具的国家标准和行业标准,因此汽车制造企业对工位器具的设计采用的是,现场根据零部件摆放、装配等要求实际制作改进以及使用二维CAD软件进行绘制的方法设计及制造工位器具,甚至有的是通过手绘草图进行设计制造,在设计手段上远远落后于零部件、模具和设备的设计。但近年来随着汽车制造企业自动化程度的提高,工位器具的制造成本、与自动化生产设备(生产线)对接以及器具对零部件质量的影响等因素成为汽车生产过程中必须要考虑的问题。

3.设计及分析流程

(1)器具初始化设计

首先确定零件数模,为实现同类零部件的工位器具实现通用化,将一个或一个以上同类零部件插入到产品模块里,根据生产节拍要求,确定零部件最优化的装件方式、最大装件数和器具的外框尺寸等信息;然后根据收集的相关信息设计器具的详细模型。

(2)模拟分析

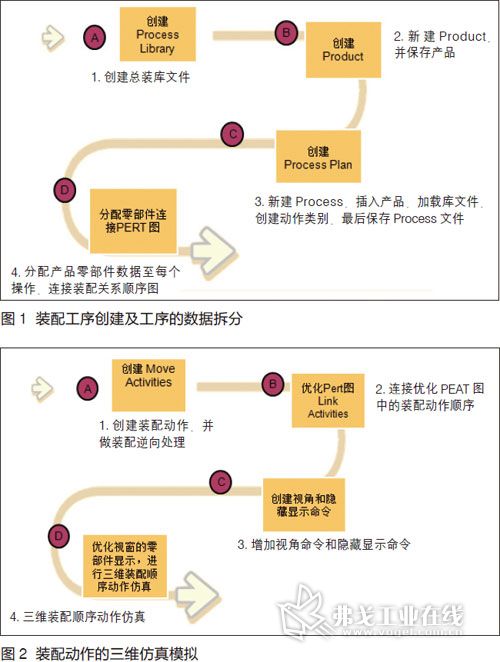

在DELMIA平台上,工程师可以完成从3D建模到零部件安装或存放至器具作业过程的三维仿真模拟等一系列工作,在计算机上就可以实现虚拟状态下的碰撞、干涉和作业时间等。对比传统的器具设计,极大地降低了生产时间,资金等方面的投入。

图1所示为在DELMIA软件中进行装配工序创建及工序的数据拆分(DPM—Assembly Process Planner),图2所示为装配动作的三维仿真模拟(DPM—Assembly Process Simulation)。

使用DELMIA软件的优势及意义

1.标准化设计

(1)与其他机械设计一样,工位器具结构中也存在一些组件或者结构可以作为标准件、通用件进行使用,如脚轮、牵引机构、叉车槽和堆垛销等。将常用的标准件和通用件利用DELMIA软件进行参数化设计并建立标准件库,在设计工位器具时可以直接调取使用,大大提高了绘图效率。

(2)器具设计过程中材料的消耗计算更加方便。使用二维软件,先绘制完成整个工程图,再来手动计算材料成本,需要对所有使用的材料单独计算重量。DELMIA软件建模后,可直接对三维实体赋予材质及密度值,系统会自动计算并输出材料详细清单,大大提高了材料核算效率及准确率。

2.通用化设计

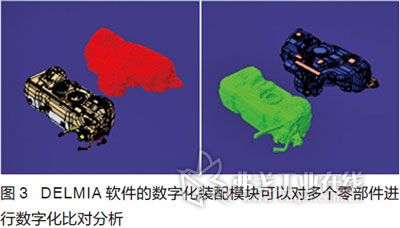

随着汽车制造业的迅速发展,车型逐渐增多,同一种汽车零部件会出现不同型号、规格尺寸等若干个新品种,由于零部件结构多为不规则实体,传统的手绘或二维软件无法同时对两个以上同类零部件实现数字化比对,难以实现工位器具的通用化设计。通过DELMIA软件的数字化装配模块可以对多个零部件进行数字化比对分析,准确的获得尺寸、结构、装箱数和干涉等数据(见图3)。

3.人机工程分析

(1)人体建模

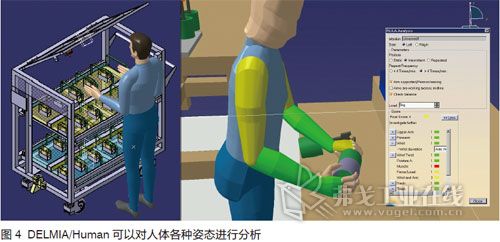

DELMIA/Human人体模型解决方案可以提供一系列的人体仿真模拟和人性因素工具的体系结构,提供人员及其制造、安装、操作和维护的产品之间关联,直观易懂且方案最优。

(2)姿态分析

DELMIA/Human可以对人体各种姿态进行分析,检验各种人体的可达性,装配抓取等动作姿态(见图4).

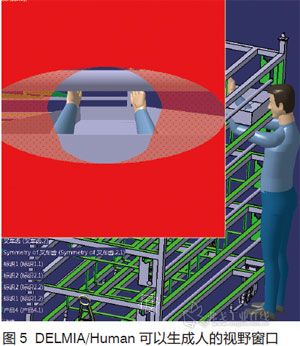

(3)视野分析

DELMIA/Human可以生成人的视野窗口(见图5),并随人体的运动动态更新,设计人员可以根据运动动态来改进产品的人体工学设计,检验人体对器具上零部件的可视效果等。

结语

随着汽车市场的竞争加剧,工位器具作为一种生产工艺装备在汽车制造业的物流中着扮演十分重要的角色,一个合理的工位器具设计会在很大程度上提高汽车制造业的物流水平。科技飞速进步的今天有很多计算机辅助设计软件可以作为设计手段,帮助缩短工位器具设计周期并提高工位器具的质量。

本文介绍了一种汽车制造领域工位器具的设计方法,阐述了通过使用DELMIA软件进行设计的方式和优势,并提出了工位器具的设计应向标准化、系列化和模块化的方向发展。通过DELMIA软件结合实际情况对工位器具进行数字化设计,实现了工位器具静态、动态分析及器具使用中与零部件及设备的干涉分析,最终实现工位器具标准化、通用化、系列化和模块化的设计,有效地减少了工位器具的设计时间,预见并减少制造风险,降低工位器具的制造成本。

跟帖

查看更多跟帖 已显示全部跟帖