冲压和焊装同步工程在车身设计中的应用

同步工程

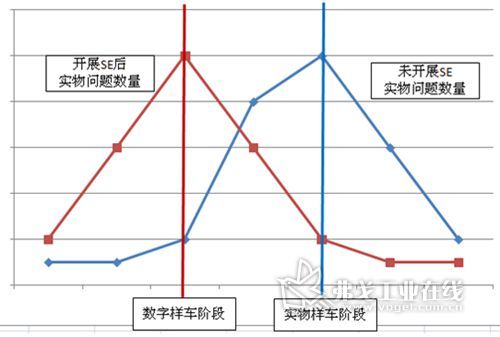

同步工程(Simultaneous Engineering,简称SE)是指在汽车设计阶段进行工程化可行性分析,在设计阶段把后期制造过程中可能出现的问题暴露出来,通过产品设变、工艺优化等技术手段解决生产制造隐患,避免后期制造的风险。图1为是否开展SE工作对后续生产制造影响的统计图。

图1 是否开展SE工作对后续生产制造的影响

从图1分析可知,开展SE工作可以提前发现问题,将主要问题在数字样车阶段解决(见图1中红色曲线);未开展SE工作,问题将集中出现在实物样车阶段(见图中蓝色曲线)。可见,SE工程的开展可以有效避免由于设计不合理导致的生产制造问题,将生产制造问题提前解决,极大地提高了生产效率、降低了开发成本并提高了产品质量。

冲压SE工程

1.冲压SE工程的作用

冲压SE工程的作用包括:避免设计无法冲压的产品,将问题消灭在萌芽阶段;发现并解决影响冲压生产的产品设计问题,提前将生产问题暴露出来;提高材料利用率,节约开发及制造成本;优化产品设计及产品结构,降低模具成本;优化冲压工艺,提高冲压件质量,提高模具寿命;保证生产线的通用性以及便于柔性化生产。

按照材料的成形方式,冲压工艺可以分为分离工序和成形工序。分离工序:使板料按一定的轮廓线分离而获得一定形状、尺寸和切断面质量的冲压件,可分为落料、冲孔、切断和修边等;成形工序:坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸的冲压件,可分为拉延、翻边、整形、翻孔、弯曲和成形等。

在冲压工艺中,冲压件的成形性、修边的可行性和翻边的可行性尤为影响冲压生产和冲压模具设计,下面逐个进行分析。

2.冲压成形性分析

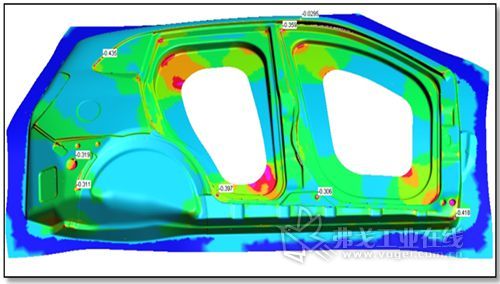

冲压成形性(拉延和成形)分析,主要是应用当前的CAE分析软件(如Autoform、Dynaform和Pamstamp等),对冲压件进行成形性(破裂、起皱、减薄率和滑移线等)分析,仿真软件通过计算暴露出冲压件潜在成形性问题,工艺工程师将问题反馈给车身结构工程师,车身结构工程师根据反馈意见对数据进行修改。图2为某车型侧围外板成形性(拉延成形)仿真分析结果,结果显示冲压件在拉延成形时减薄率超过20%的区域存在开裂风险(图2中对存在开裂风险的区域均标识出了减薄率)。

图2 某车型侧围外板成形性(拉延成形)仿真分析结果

为了避免冲压件在成形过程中出现开裂、起皱、冲击线、滑移线和无法成形等质量问题,白车身钣金件在设计过程中要遵循如下原则:适当增大导角半径R角;面与面之间过渡平缓;适当增大拔模角;避免出现尖锐的凸台和加强筋等结构;适当降低零件拉伸深度。

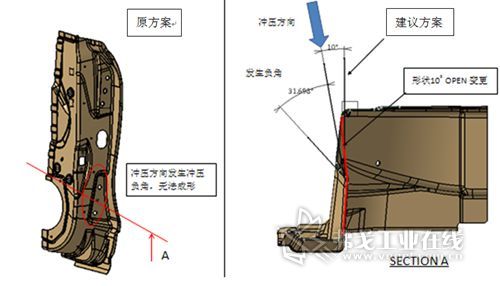

3.冲压负角检查

冲压负角会影响到白车身钣金件的成形,因此在白车身设计过程中要尽量避免。设计白车身钣金件的时候,一定要考虑到零部件的拉延工艺性,其中很重要一点就是冲压方向,即保证凸模进入凹模的可行性。如果零件在某一部分有内凹,有凹模达不到的死角即冲压负角,则无法拉延出所需的零件形状,也就是说,在设计零件前,首先考虑它的冲压工艺性。

图3是某车型车门内板冲压成形SE分析结果,根据上述冲压件设计原则以及结合冲压负角的概念分析可知,断面A处存在冲压负角,需要根据冲压方向来调整此处的结构。

图3 某车型车门内板冲压成形SE分析结果

4.修边可行性分析

冲压修边工序是冲压分离工序的一种,其目的是利用模具的刀刃将多余的料边修剪掉,以获得产品所需要的边界。白车身钣金件在设计过程中,钣金件料边线的方向与冲压方向的关系,将直接决定模具是否能够方便地将边界修剪成产品需要的状态。

(1)修边原则

修边按照修边方向可以分为垂直修边、倾斜修边和水平修边。在冲压件及冲压模具设计过程中应尽可能创造垂直修边条件,并且所有的修边动作要尽可能在一道工序内实现,从而避免增加修边工序数量或采用斜楔机构而导致模具开发费用增加。如果无法满足垂直修边的条件,则应该保证钣金件边界方向与冲压方向夹角不小于80°。

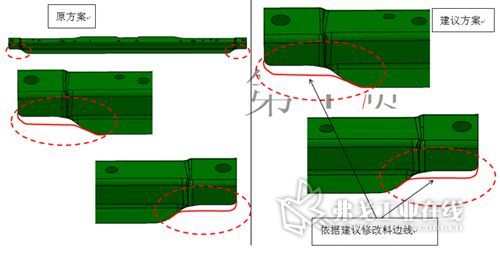

(2)案例分析

图4为某车型地板横梁的冲压SE分析报告,从分析可以得知,原方案红色虚线框内的修边线处于钣金件R角上,此结构一是在R角处修边容易导致毛刺等质量问题,二是此处修边要求模具的冲裁力较大,易导致模具刀刃受损。通过对钣金件结构分析及模具修边技术要求,工艺建议将修边线调整到R角棱线以外,最终方案如下图4所示。

图4 某车型地板横梁的冲压SE分析报告

5.翻边可行性分析

白车身钣金件翻边设计时尽量避免采用内翻边结构,尤其是两面、三面或全封闭的内翻边结构,因为这种内翻边结构需要采用所谓的“开花”式凸模,否则翻边结束后零件将无法卸下。另外对于需要侧壁内翻边的零件,在设计时应当保证侧壁与垂直方向所成角度大于15°,以便采用垂直压料机构,否则必须使用斜楔水平压料机构,这将加大模具设计的难度,同时模具成本也将增加。

焊装SE工程

1.焊装SE工程的作用

焊装SE工程的作用包括:避免设计无法实现焊接的产品,将问题消灭在萌芽阶段;发现并解决影响焊装生产的产品设计问题,提前将生产问题暴露出来;根据车身材料、料厚和焊点数量定义,分析焊钳数量,尽量减少焊钳数量及种类,节约制造成本;优化产品设计及产品结构,使产品结构具有较好的定位方式,降低工装夹具、检具成本;开展焊装尺寸分析,提高白车身符合率、外观匹配符合率;保证生产线的通用性以便于柔性化生产;开展虚拟工程分析,均衡各工位劳动量和劳动强度,提高生产效率。

2.焊装定位

(1)车身定位原则

车身设计及制造过程中要遵循RPS(Reference Point System,基准点系统,有些地方也称为定位点系统)原则,RPS系统建立的目的是使设计部门、制造部门和检验部门具有同一定位基准,保证相同的尺寸关系。为了使RPS系统能够在实际生产中发挥作用,研发、工艺、生产制造、零部件供应商、质量及检验等相关部门必须遵循以下规则: 3-2-1规则;坐标平行规则;统一性规则;尺寸标注规则;RPS尺寸图。

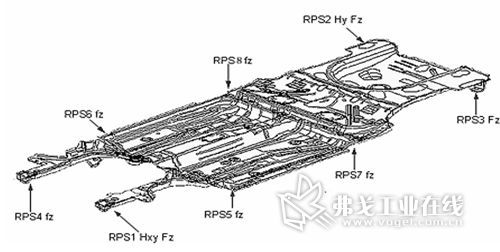

关于RPS系统,工程技术人员在制作车身数据时,要始终记住该件或总成的6个自由度是否都被完全限制完整,一般至少要选取一个主定位孔、一个辅定位孔和一个主定位面才能将单件或者总成限制完整。图5为某车身底板系统的RPS定义图,分别定义了主定位孔、辅定位孔、主定位面和辅定位面。

图5 某车身底板系统的RPS定义图

(2)案例分析

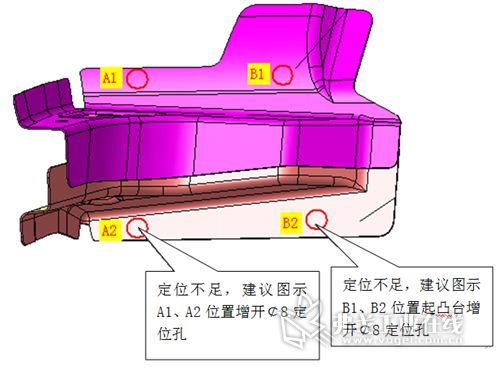

在开展焊装SE分析时,首先要考虑的就是单件或焊接总成件的定位问题。根据上述RPS定义及定位原则,我们可以简化为选择一个主定位孔、一个辅定位孔和一个主定位面作为单件或总成的定位基准。图6所示的2个单件均没有开定位孔,根据RPS定位系统中3-2-1原则,零件定位要素不足,需要增开定位孔和增加定位面,图6给出了解决方案。

图6 增开定位孔和增加定位面

3.车身级次定义

按照单件到小总成、小总成到总成、总成到分总成以及分总成到一级总成的分类方法,焊接工艺的流程就是按照从小到大的顺序依次编排的。车身设计过程中,结构工程师首先要理清车身焊接级次,并与焊接工艺工程师交流焊装工艺的可行性,对焊接级次进行适当的调整,以确定工艺可行的焊接级次。焊接级次作为车身结构设计的边界条件,在项目可行性阶段就应该形成文件性的资料,在可行性分析过程中,车身结构工程师与焊接工艺工程师根据产品结构特点及生产线布置等要求,确立可行的焊接级次。

4.焊钳可达性

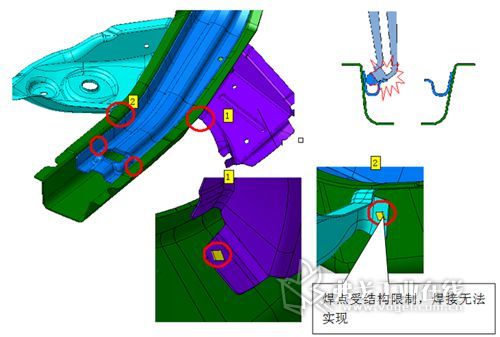

焊钳作为焊接工艺最主要的执行设备,焊钳能否焊接到产品设计的焊点(即焊钳的可达性)是焊点工艺可行性的最重要内容。焊接工艺工程师在接到车身数据后,会根据车身级次定义,编制初版工序图卡,并在工序图卡中完成焊钳的可行性分析及焊钳选型。图7焊装SE分析报告显示出某车型发舱纵梁加强板与纵梁连接板焊接时,焊接可行性及焊钳可达性分析,从分析可知,在模拟焊钳焊接时焊钳臂与加强板干涉,导致焊接无法实现;同时存在连接板与纵梁焊接时无焊点空间的问题,在设计及校核时均要对结构进行避让。

图7 焊接可行性及焊钳可达性分析

结语

为最大程度地降低开发周期和制造成本,汽车制造商对汽车开发制造流程进行了优化,特别是随着计算机技术的发展,许多原来需要通过制造验证的产品设计以及工艺,都可以通过CAE技术在设计阶段进行验证,CAE技术的不断成熟和完善使同步工程能够得到广泛的应用。国内整车厂于2003年开始进行同步工程工作,其中主要是自主品牌。随着中国自主品牌的增多以及开发的车型的增多,同步工程日益成为车身正向开发的重要工具,得到了广泛应用。由于中国汽车工业发展时间短、技术积累少,目前国内的同步工程仍处在起步阶段,同步工程发展空间巨大。

跟帖

查看更多跟帖 已显示全部跟帖