3D MCP在汽车焊装工艺设计中的应用

在工程设计阶段的焊装SE同步工程工作中,MCP的设定是工艺设计的一项重要工作内容,它指导着试制部门进行试制焊接夹具的开发,指导着规划部门进行量产夹具的开发工作。MCP文件建立的时间影响着夹具的开发周期,MCP的夹具方案构思、定位夹紧点设置是否合理直接影响着车身的品质。本文主要介绍了2D MCP在汽车焊装工艺设计中的应用,为了提升文件的建立效率与质量,工艺部门对原来传统的2D MCP建立方式进行了优化,将其转化为3D MCP方式。

MCP的概念及作用

MCP(Master Concrol Point)定位基准又称车身零件加工基准,是指能够控制产品质量(包括冲压件、中小总成和白车身等),并保证高质量和质量差异最小化的控制白车身的主要数据点。MCP定位包含定位基准面与基准孔。其中,基准面的主要作用是保证产品定位稳定,对产品焊接进行辅助与对产品进行校正;基准孔的作用是保证产品稳定与防止旋转。

MCP定位基准适用于白车身总成、分总成和冲压件上主要的质量控制基准点,即焊接夹具的基准点,可以使白车身质量波动最小化。MCP是在工程设计阶段同步设计完成的,用来指导设计焊接夹具。

MCP选用的原则

MCP主要定义在零件的重要功能面、零件冲压或者焊接过程中易于控制定位精度的位置、零件强度较高的区域以及易于测量的位置。MCP也应多选用于白车身坐标系平行位置。此外,MCP的设定需要遵守基准一致的原则,减少公差的累积。

1. MCP设定的优先顺序

(1)车身总成精度的保证很重要,要遵守从总成到单品到检查的设定原则。其原因是:总成作业中,假如加工基准不稳定,将不可能对仅有的零件进行相对性评价及精度确认,所以将造成决定PANEL的正确修改困难;为使工序进行过程中的变化要素最小化,应首先让在总成工序当中包含很多变化要素的加工基准更加稳定化。

(2)面、孔和边之间的优先顺序对冲压件的位置决定面、孔和边的组合是非常必要的,但是,同一方向控制时将采纳先面后孔再边的顺序。这是因为:与板的成型顺序一致;能使相对零件接合面的累计公差最小化;对于刚性不足的零件,形状容易保证;孔的位置度及孔之间的间距都会影响零件的位置稳定性。

2D MCP在焊装工艺设计中的应用

1.2D MCP的应用

在前期的新车开发工程设计阶段,工艺部门在SE同步工程工作中编制输出2D格式的MCP文件,提供给试制部门与量产设备开发部门。2D的MCP主要有CAD与CATIA两种不同的版本形式。MCP文件由3部分内容组成:工位信息(含工位零件信息、夹具的BASE方向和操作高度等描述)、定位夹紧布局图和MCS定位夹紧断面图。

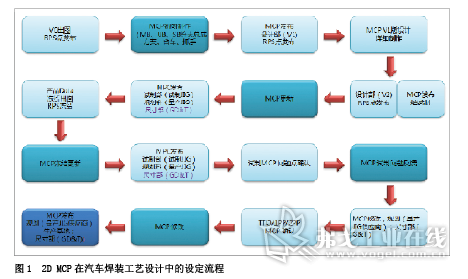

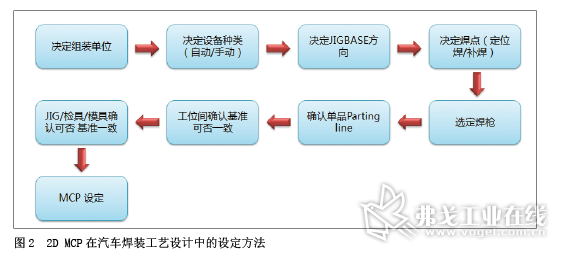

2D MCP在汽车焊装工艺设计中的设定流程如图1所示,设定方法如图2所示。

2.2D MCP应用中存在的问题

通过几个新车型开发项目的验证发现,在工程设计开发阶段的SE同步工程工作中,工艺部门输出的2D MCP文件的质量与效率往往难以保证。

2D MCP编制完成后,在文件中对于MCP点位置一致性的检查比较麻烦,需要对MCP点逐一核对,核对的时间较长,且由于是人工核对出错概率很大,MCP文件的输出质量与输出周期往往难以保证。由于2D MCP不能为前期工艺设计阶段的仿真提供支持,导致由于工艺设计不全面并且没有做前期虚拟仿真校验,输出的MCP文件准确度不足,指导厂家进行夹具结构设计时可实施性较差,在量产夹具设计过程中出现较多的MCP点影响了焊点的焊接,需要进行删除或者移动位置,导致文件的修改量增大,文件的输出质量降低。在夹具制作完成后,由于焊点不能焊接,修改焊接夹具导致费用增加,设备调试周期变长。

2D MCP文件也需要提供给试制部门进行试制夹具开发。由于MCP文件编制的周期长达60天之久,而试制需要的时间点基本在45天,为了满足提供给试制部门MCP文件,工艺部门往往需要持续的加班编制文件,导致文件质量下降,内部员工的满意度下降。

3D MCP在焊装工艺设计中的应用

为了提高MCP文件的输出效率,在短时间内编制完成MCP文件,并提供给试制与量产部门进行焊接夹具的开发,满足试制与量产夹具的开发周期;为了提高MCP文件输出的质量,方便后期MCP点一致性的检查;为了将MCP点给后期工艺虚拟仿真做输入支持,工艺部门在后续的项目开发过程中,在保持原有MCP设定流程的基础上,将原来的2D MCP方式变更成3D MCP方式,并且将MCP的编制范围由原来的焊接夹具变更为与仿真源文件有关的焊接夹具、抓具、台车、调整线、WBS线和线间吊具等。

3D MCP在CATIA软件中进行设计,所体现的内容要能更直观且含有2D MCP的内容。

1.包含内容及命名

3D Clamping结构树里包含3个装配结构树分别是产品零件、MCP和MCS。3D Clamping命名是按照工艺流程模型树(流程图的定义),要求是:工位号-产品零件编号-3Dclamping。

2.3D Clamping设计要求

(1)Clamping的尺寸要求:Clamping支撑块、压紧块按16 mm×16 mm×35 mm尺寸进行设计。特殊材料的支撑压紧,需在软件里写明材料。Clamping定位销的尺寸按30 mm的长度尺寸进行制作。

(2)在每个模型树(工位)下都有完整的Clamping,对于相同基准点在不同模型树(工位)多次使用时需要在每个模型树(模型)中重复建立。

3.文件实施效果

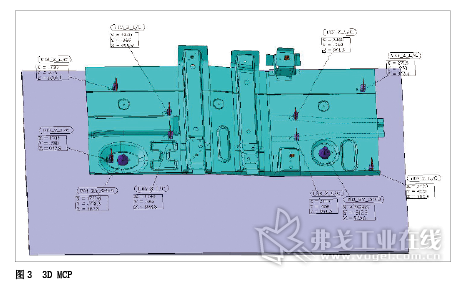

一个工位完整的3D Clamping如图3所示。

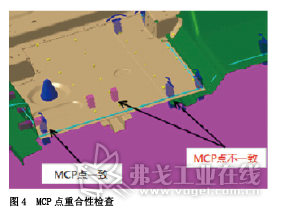

为了方便MCP点位置一致性的检查,可以在3D中将两个或者多个工位的MCP文件装配在一起,通过颜色在3D中可快速地检查与判断MCP点的位置是否统一,如图4所示。如不统一,修改原MCP点的坐标,可快速地将MCP点进行重合,提高MCP文件的质量。

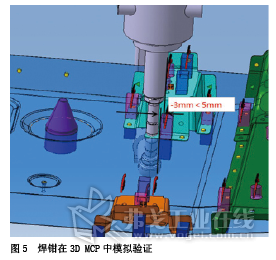

3D MCP文件存在于CATIA中,在进行焊钳选型与焊钳焊接验证时,可直接将焊钳装配到CATIA文件中进行验证。如果焊钳与MCP点的位置小于5 mm,可判定焊点不能通过焊钳焊接,需要进行焊钳或者MCP点的优化,或者移动要求设计移动焊点位置,提升MCP的文件输出质量。图5所示为焊钳在3D MCP文件中的验证示意图。

原有的2D MCP(含CAD与CATIA)编制的形式较为繁琐,编制工时长,特别是在产品试制工装的开发阶段,需要在车身数据下发后的45天内编制完成整个车身的MCP文件,而传统的2D MCP编制,整个车身完成需要60天。通过变更为3D MCP,文件的编制周期提升到45天,满足了提供试制部门的时间,也有足够的时间来进行文件的检查。

为了提高文件编制的质量,工艺部门联合IT部门专门开发出编制3D MCP的辅助制作程序。这套程序的使用,在CATIA中可以不需要通过进行零件插入装配的形式来建立MCP,直接在用户所点击的零件上,或者根据零件定位点位置自动插入定位块或销,并自动编号和标注。为了将3D 的MCP 文件转化成2D 的MCP文件,我们开发了可以在3D中直接抓取图片生成2D MCP的程序文件,通过开发的程序文件的使用,可以保证我们在40天内完成整个车身的MCP文件的制作,效率提高约30%。

结论

工艺部门在项目实施过程中通过不断的总结,改变原来不良的工作方式,将MCP文件由2D MCP建立方式优化转变为3D MCP方式。通过转变,减少了MCP文件建立时间和提升文件质量,能够满足日益缩短的整车开发周期,缩减项目开发的成本,确保企业在市场竞争中处于优势地位。

跟帖

查看更多跟帖 已显示全部跟帖