浅谈SE在汽车焊装工艺开发中的应用

同步工程(简称SE)又称并行工程(简称CE), 是指从新产品开发的最初阶段开始,就尽最大可能把设计和制造联系起来,要求整个产品开发过程实施同步、一体化设计,促使开发者始终考虑从概念形成直到用后处置的整个产品生命周期内的所有因素的一种系统方法。

系统的SE思想是美国国防分析研究所于1988年最早提出的。随后,该思想逐渐被引入到汽车行业。2008年前后,SE在国内汽车企业中也开始系统地应用起来,如奇瑞、长安、吉利及江淮等。同时,一批专门提供SE技术咨询服务的公司涌现出来,他们集中了业内资深的工程师,与各大主机厂开展项目合作,一定程度上推动了SE应用的发展。

焊装SE概述

焊装SE的核心是基于项目的质量、成本及交期目标,在产品结构设计阶段就“同步地”设计出可实施的焊装工艺方案,包括生产线布置、工序流程、工装夹具的概念及数量、设备型号及数量等。经实践证明,应用SE在优化车身结构、缩短焊装工艺开发周期、提升车身质量和节约制造成本等方面发挥了明显作用。

1.焊装SE工作流程

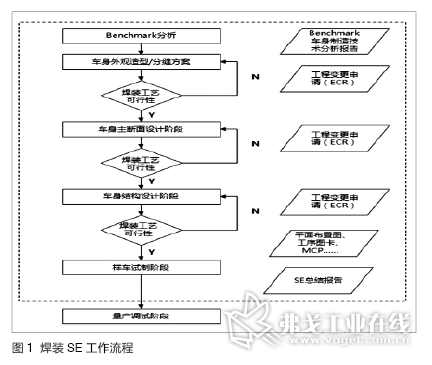

在产品开发过程中,焊装SE主要应用于Benchmark分析、造型设计、工程设计和样车试制四个阶段,图1是焊装SE的工作流程。

2.焊装SE主要工作内容

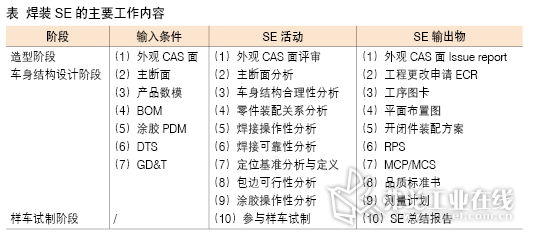

从分析阶段,焊装工艺工程师就参与到项目中,基于生产纲领、CAS面、主断面、产品数模及BOM等输入条件,开展相应的SE活动,并输出SE分析报告和工艺开发原始资料,焊装SE的主要工作内容如表所示。

焊装SE主要活动及输出物说明

1.外观CAS面评审

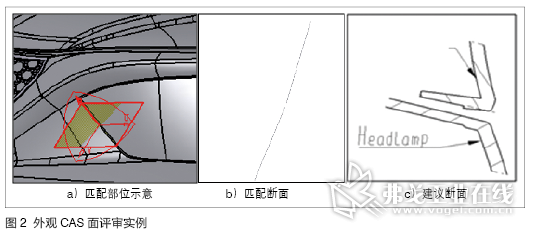

在外观CAS面评审阶段,车身内部结构还未体现,因而,这一阶段的评审重点是对分缝、外观件匹配关系进行评估,对于工艺难以实现或控制难度较大的地方提出修改建议。如图2所示,某车型前照灯与前保险杠的匹配同时存在间隙与面差匹配要求,控制难度较大,经评估提出了建议弱化面差匹配要求,降低了量产中的匹配控制难度。

2.主断面分析

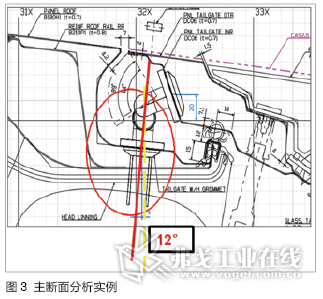

车身主断面规定了白车身主要部位的结构形式、搭接关系及间隙设定等各方面的信息,通过主断面的分析,可以确定车身的主体结构。图3为某车型后背门铰链的左视断面图,通过分析发现,后背门铰链安装面与主平面存在12°夹角,不利于后背门的调整与匹配,因而建议将后背门铰链安装面修改至与主平面平行。

3.车身数模分析

车身数模分析是焊装SE的重点,包含了车身结构合理性、零件装配关系、焊接操作性、焊接可靠性、定位基准、包边可行性及涂胶操作性分析等活动。车身数模分析内容庞杂,涉及面广,容易出现漏项现象,因此提出了分二条路线进行评审的方法,即路线一从层级入手,从大总成到分总成,再从分总成到单件;路线二从评审内容入手,分别为焊装层级、MCP、断面结构、公差、焊点及操作性及成本等方面。

车身数模的发放一般分为三版,即初版、更新版及冻结版,在实际操作中,在冻结版发布之前通常会有一版预冻结数模。每一版数模的成熟度不同,笔者认为根据数模成熟度的不同,分析的重点也应有所区分。

(1)初版车身数模分析

初版车身数模通常只体现了车身的主要结构和搭接方式,焊点等细节还未体现,因此,针对此阶段的分析重点应放在车身零件的分块,如前端结构与前纵梁、后围板与左/右侧围的分块及连接方式;主定位点的设定,如发动机舱、前/后地板、侧围及下车身定位点的设定;主拼工位概念的确定,如侧围与下车身、顶盖横梁是否采用预拼;主要安装点的确定,如前照灯、翼子板及尾灯等定位点的确定;焊接困难区域的结构分析,如前挡板与前纵梁、侧围尾灯安装板与侧围外板的焊接可行性分析。以上这些方面应在初版数模发布后确定下来并一直延续下去,后期出现变更,将会对车身结构造成较大影响。

(2)更新版数模分析

更新版数模已比较成熟,此阶段可采用分区域按层级分析和专项分析交叉进行的方式进行,即先按发动机舱、前/后地板、侧围及主线等区域逐个总成进行分析,之后再按零件定位、焊点有效搭接边、焊接盲点、凸焊、外露焊点、涂胶及防错等专项进行排查,最大限度地把问题识别出来。

(3)预冻结版数模分析

预冻结版数模主要用于确认上版数模提出的ECR是否已关闭,此时,工艺设计各类输出物已更新完成,可采用模拟工序审核的方式进行分析,即将产品数模、平面布置图、工序图卡及RPS、MCP/MCS等各类文件集中在一起,从夹具、设备、制件及物流路线等方面进行联合评审。联合评审应有产品、规划、工艺、制造、物流及质保资深工程师参加,按照已有的产品数模和工艺方案,凭借各模块工程师的经验,评估实际生产中可能存在的问题和风险,以便早期规避。

4.编制工序图卡

工序图卡应根据既定的生产纲领和生产线自动化程度进行编制,体现总成件组成、作业内容、操作工数量、夹具样式、焊钳型号、时序及设备等信息,并由此输出人员编制夹具、焊钳及设备清单用于人员招聘计划和商务招标。

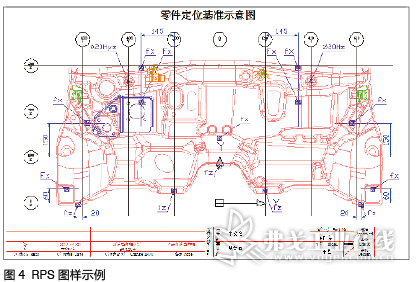

5.制定RPS

在组织结构方面,RPS(Reference Point System)是由同步工程小组确定的。制定RPS时应首先对零件与周边零件的关系加以研究,确定零件的要素及其功能,而后按照从大到小的顺序和3-2-1原则、坐标平行原则及统一性原则等规范进行编制,最终输出给尺寸工程小组用于编制产品GD&T图样(图4)。

6.设计MCP/MCS

MCP/MCS(Master Control Point/ Master Control Section)设计即夹具概念的设计。在产品开发的同时,同步设计MCP/MCS可以识别零件定位及焊接操作性存在的问题,而且可以更好地保证零件定位基准的一致性;作为夹具3D设计的依据输出给夹具供应商用,可以明显缩短夹具开发周期。目前,MCP/MCS的设计一般分为2D和3D两种。2D MCP/MCS的优点是信息表达更为清晰、完整,缺点是较为抽象,且制作周期较长;3D MCP则比较直观,不需要另外投影和剖切断面,周期较短,但难以表达上件顺序、基准点坐标及断面特征等信息。在项目周期不断被压缩的压力之下,3D MCP将逐渐成为主流。

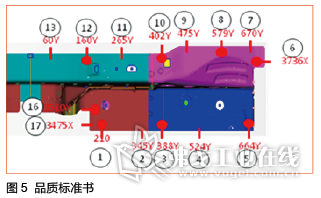

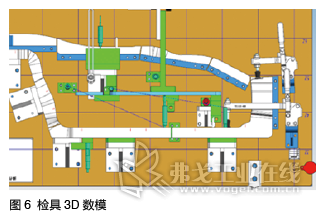

7. 编制品质标准书

编制品质标准书的关键在于保证零件检测基准和检测点的一致性,检测基准在RPS的规范之下,易于实现一致性;而检测点的一致性则需要在检具设计开始之前,确定所有零件的检测点坐标(图5),在检具3D数模上体现,并在检测块上加工出来(图6),才能实现各级零件、检测点理论位置与实物的一致性。

结语

SE技术在国内汽车行业近10年的系统应用中,经过各主机厂和专业咨询公司的不断实践,在早期识别问题、提高产品工艺性及降低制造成本等方面发挥了重要作用。然而在应用过程中,如SE小组中缺乏经验丰富的工程师,必然会存在SE工作失效或深入程度不足的风险。为了降低这一风险,各主机厂也有意识地总结实践经验,并编制SE技术标准等。笔者认为,除了这些措施,应设法将SE技术与CATIA、DELMIA等相关软件结合起来,在缩短SE分析周期的同时,减少SE工作对“人”的依赖。

跟帖

查看更多跟帖 已显示全部跟帖