日平5RCK-J拐颈磨床修整机构原理及应用分析

曲轴是发动机中承受冲击载荷、传递动力的重要零件,在发动机部件中是最难以保证加工质量的零件。在工作中承受拉、压和弯曲变形等力,因此在发动机工作中曲轴极易失效,而常见的失效模式就是疲劳断裂。

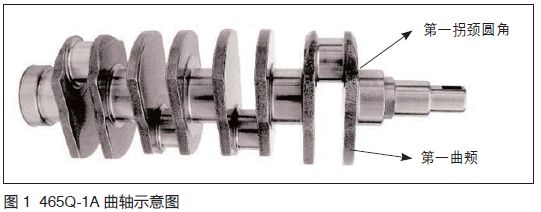

我公司发生的几次465Q-1A曲轴(见图1)断裂故障经相关理化部门分析,结论都是典型的曲轴疲劳断裂故障。从外厂返回我公司的故障件来看,断裂都发生在第一拐颈与第一曲颊的圆弧过渡连接处,而此处正是应力比较集中的区域。通过测量,第一拐颈小头侧圆角要么小于图样规定尺寸,要么形状不规则(有拐点),由此看来,曲轴拐颈圆角形状及大小对曲轴强度影响较大。为从根本上解决465Q-1A曲轴断裂故障,必须对机床砂轮修整机构加以改进。

砂轮修整机构的工作原理

1.砂轮修整

(1)砂轮两侧面的修整 新安装的砂轮需要用金刚石笔对两侧面进行粗修整。将金刚石笔固定在金刚石笔架上,金刚石笔架固定在机床夹具上,将砂轮厚度修整到22.12~22.13 mm之间。

(2)砂轮外径及两侧圆角修整 每加工一个拐颈之前,修整程序启动,进行砂轮外径及圆角修整。

2.砂轮修整机构的工作原理

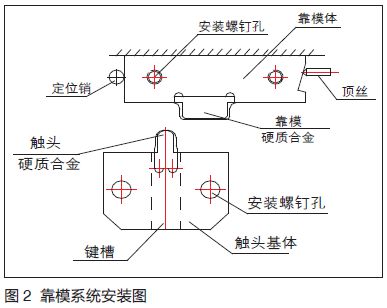

砂轮修整机构的工作原理是由单杆液压缸配合伺服电动机驱动触头沿靠模型面进行仿形运动,其运动轨迹即为金刚石滚轮修整砂轮的轨迹。靠模系统安装如图2所示。

影响砂轮修整机构不稳定的因素

1.砂轮外径及两侧圆角修整过程

靠模圆角平滑性、宽度及其母线与定位面的平行度等是影响修整后砂轮圆角过渡处圆滑性的重要因素。

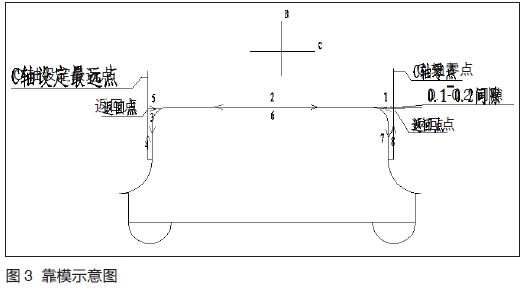

触头固定在修整机构外侧箱体上,箱体上有限位槽,触头安装面与定位槽之间间隙在0.005~0.015 mm之间。箱体内部有套筒,一侧与B轴电动机连接,另一侧固定金刚石滚轮。箱体前进及后退两个方向分别由两个油缸驱动,沿导轨在B轴方向运动,同时带动金刚石滚轮同步运动。C轴由伺服电动机驱动,做纵向运动(沿砂轮轴线方向),修整过程中驱动箱体沿B轴方向前进的液压油缸始终保持0.25 MPa的压力,使触头与靠模紧密接触,进而实现触头(带动修整机构)沿着靠模做仿形运动。在任一侧圆角修整结束后,驱动箱体沿B轴方向后退的液压油缸增压,将箱体沿B轴方向推至一固定点,过程如图3所示。

第2段与第6段每次的修整量由B轴的伺服电动机控制,其中第2段修整量为0.018 mm,第6段修整量为0.006 mm,往复一次修整量为0.024 mm。

每次修整结束后C轴退到零点,B轴方向靠油缸推动停在一固定点上(挡铁固定),等待下一次修整。

2.影响修整机构不稳定的因素

B轴方向最后停靠的固定点应低于靠模上侧平面0.1~0.2 mm。该间隙是一个重要参数,以往靠模出现异常磨损往往频繁更换靠模和触头,或怀疑是其他因素,而忽视该间隙的存在,而正是此间隙才是导致靠模异常磨损的主要原因,该间隙的重要作用在于:

(1)该间隙偏大时,会加速靠模(触头)的磨损,导致靠模(触头)工作很短一段时间(1~2周)就会磨损。该间隙过大时(即靠模与触头圆弧相对应的是直线段而不是圆弧),此时将导致触头无法做纵向运动(沿砂轮轴线方向),致使触头与靠模相撞(极限情况)。

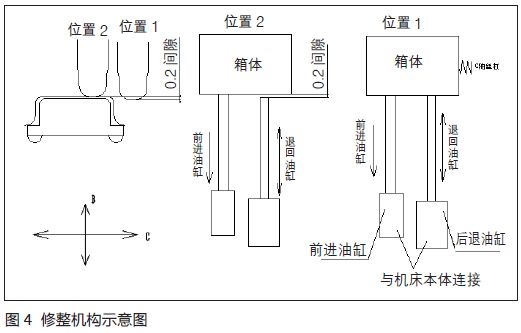

(2)返回点不能高于靠模平面,原因在于当触头沿靠模平面做纵向运动时,在行驶至靠模约1/3处后退油缸卸荷(卸荷位置可在靠模面的任何位置),该油缸卸荷之前,由C轴电动机驱动触头做纵向(平行砂轮轴线方向)进给。此时箱体在沿圆弧运动时脱离退回油缸停靠的位置0.1~0.2 mm,此时由前进油缸和C轴电动机驱动触头沿靠模做仿形运动。如果该点高于靠模平面将导致在该油缸退回前的触头不能沿靠模做仿形运动,致使砂轮外径修整偏离靠模形状,导致加工的工件外径尺寸不稳,如图4所示。

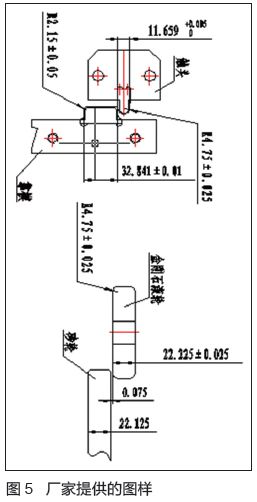

从机床厂家提供的图样(见图5)上来看,修整后的金刚石滚轮的理想位置是与砂轮侧面留有0.075 mm间隙。

E(单侧间隙)×2=(触头宽度+靠模宽度)-(金刚石滚轮宽度+修整后砂轮宽度)

2E=(11.659+32.841)-(22.225+22.125)

E=(44.5-44.35)/2=0.075

最大、最小间隙分别为:

2EMax=(11.664+32.851)-(22.2+22.125)

EMax=(44.515-44.325)/2=0.095

2EMin=(11.659+32.831)-(22.25+22.125)

EMin=(44.49-44.375)/2=0.058

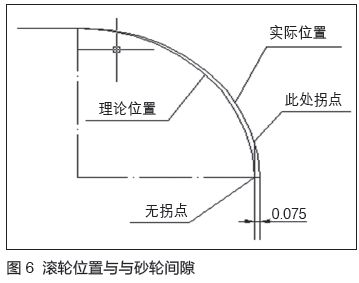

我们同时考虑了厂家留有0.075 mm间隙的含义,因为从理论上来讲,留有间隙必然会导致修整后的砂轮不能出现理想的圆滑过渡,如图6所示。

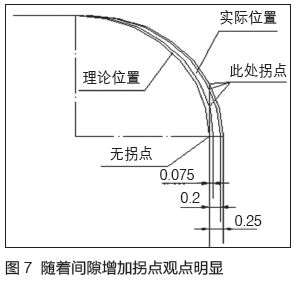

但我们选取相关尺寸合格的靠模、触头和滚轮安装后进行修整、加工,加工的曲轴圆角经轮廓仪测量并未发现明显拐点,可见厂家推荐的0.075 mm的间隙是修整机构的一个经验间隙,也是最佳间隙。用轮廓仪测量圆角,在一定的放大倍率情况下,拐点可以忽略,视为圆滑过渡。小于此间隙加工的工件可以认为是合格的工件。大于此间隙(最大为0.095mm)则会随着间隙的增大导致在一定放大倍率情况下拐点的出现,且间隙越大拐点就会越明显,如图7所示。

从图7可以看出,间隙越大拐点就越尖,目视越明显,所以在调整时应尽量将间隙调到最小。但由于砂轮采用双侧修整,一侧间隙变小,另一侧必然增大,反映到工件上则体现为一侧圆角越来越圆滑,而另一侧则会由逐渐不圆滑而变为有拐点。我们也曾考虑是否将此间隙再调整得更小一些,调整到0是否可以呢?理论上,此间隙调整到0之后双侧修整的砂轮圆角应该是完全圆滑过渡了。但实际上操作是不可能的,原因在于,金刚石滚轮的端跳、修整过程中丝杠的间隙、套筒的间隙以及砂轮的端面跳动等都会有影响,这种影响反映到实际中则会导致金刚石滚轮在修整完一侧的圆角后,会触及砂轮端面从而产生砂轮宽度减小、端面修整的平面度不好等问题,反映到工件上体现为拐颈档宽尺寸及连杆颈垫子面垂直度不稳定。我们认为厂家图样所给的单边0.075 mm的间隙也就是为了补偿这些因素影响所给的理想尺寸,或者说是经验尺寸。

3.金刚石滚轮的轨迹

理论上讲,金刚石滚轮的轨迹应严格按照靠模的形状运动,实际上还与以下因素有关:

(1)靠模的形状是否符合要求、是否圆滑过渡是影响拐颈圆角是否稳定的最重要因素,一个不合格的靠模无论如何调整,都很难加工出合格的工件。

从图样上可以看出,在砂轮修整过程中触头与靠模的接触面应该是硬质合金面的全接触,无论是触头还是靠模,硬质合金应该突出其基体一定尺寸,但从现场使用的靠模与触头来看,目前所采购的靠模、触头尺寸偏离图样要求,硬质合金面与其基体面完全一致,从而导致靠模与触头的非硬质合金面可能参与相互运动。由于其基体硬度不高,形状不规则,导致修正后的砂轮与图样相差较大,反映到工件上则是圆角形状不规则,变化较大。

所以说,靠模与触头的制造符合性是决定圆角形状的主要原因。

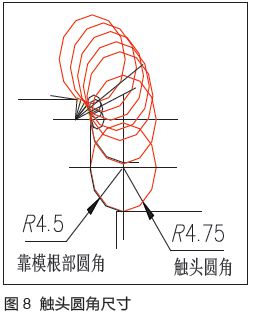

(2)触头的圆角尺寸大小对传动的平稳性有一定影响,触头圆角应大于靠模根部R4.5圆角,当触头运动到根部时可有效避让,如图8所示。

触头的粗糙度及表面的平滑性则会对金刚石滚轮运行轨迹有影响,即对被修整砂轮圆角的平滑性有影响。

金刚石滚轮的运动遵循触头的圆心轨迹,从理论上讲,靠模圆角半径与触头圆角半径之和等于滚轮圆角半径与砂轮圆角半径之和,若触头、金刚石滚轮和靠模三者之中任意一个圆角半径不合格,均可能导致被修整砂轮圆角不合格。

公式为:R靠模+R触头=R砂轮+R滚轮。触头圆角与滚轮圆角必须是相等的,在此基础上可以适当地减小或增大,考虑到靠模根部圆角R=4.5,故触头和滚轮的尺寸选择在R4.5以上(实际为R4.75)。

(3)金刚石滚轮与砂轮之间的间隙对修整后的砂轮形状的影响是明显的,理想状态下两侧共有0.15 mm的间隙,如果两侧的间隙分布均匀,则金刚石滚轮修整后的砂轮形状两侧应该是均匀的,即大小和形状应该是一致的。当两侧间隙不一致时则会产生一侧形状和大小符合要求,另一侧则出现典型的形状不合格现象。

在调整过程中应力求两侧间隙均匀,在实际操作过程中侧面间隙难以测量,但可以通过试修整的方式解决。试修整的方法容易实现,具体做法是使用一木条在砂轮两侧让砂轮左右圆角切削木条,则在木条上显示出砂轮圆角的轮廓,通过测量木条圆角的方式可以间接判断两侧间隙是否均匀,当两侧间隙不均匀时,可以采用打表读数方式来移动靠模调整。

(4)修整机构C轴电动机(平行砂轮轴线方向)丝杠间隙、B轴(垂直砂轮轴线方向)丝杠间隙以及安装金刚石滚轮的套筒的间隙、滚轮轴承间隙过大将会导致金刚石滚轮在修整圆角时变形。滚轮修整砂轮的过程是一个切削过程,作用力和反作用力都很大,当金刚石滚轮由直线修整变为圆弧修整时,丝杠间隙会产生作用,其修整轨迹将会脱离靠模的形状发生变形,导致修整后的砂轮圆角发生变化。

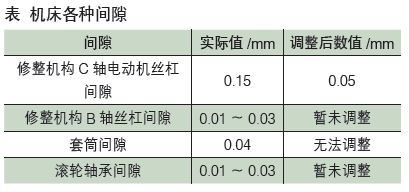

现场测量的机床各种间隙如表所示。

从表可以看出,修整机构C轴电动机(平行砂轮轴线方向)丝杠间隙较大,通过调整两丝母之间弹簧的压力,丝杠间隙调整到一个相对较小的尺寸。调整弹簧的压力可以有效减小间隙,但仍不可能从根本上消除。金刚石滚轮轴承间隙影响较大,滚轮由独立电动机驱动,通过同步带、同步带轮使其高速旋转。金刚石滚轮通过平键被固定在长轴的一端,长轴的另一端则为同步带轮,长轴则由一对向心轴承和推力轴承支撑。当推力轴承磨损或调整间隙过大,则会影响金刚石滚轮与砂轮的相对位置,导致圆角R形状的不稳定。上述间隙其中任何一个出现异常都将导致在圆角修整过程中出现不稳定的变化。

现场质量控制措施

为使现场圆角质量得到有效控制,我们制定了如下措施:

1.靠模、触头建立定检制度,确保工具室存放的靠模及触头是受控的、合格的,初步定为每个月定检一次。

2.靠模尺寸的调整不是一个独立的过程,其尺寸的调整应与金刚石滚轮与砂轮的间隙以及砂轮的宽度统一起来共同考虑,否则可能会导致修整结束后滚轮在砂轮上离开点的变化。

3.定期检查修整器丝杠间隙及金刚石滚轮间隙是否符合要求。

4.更换靠模或触头后应着色检查接触面积,着色面积在85%以上方可使用。

5.编制砂轮修整机构作业指导书,明确更换靠模、触头及相关调整的操作步骤。

6.加工465曲轴时每天每台设备计量一件第一连杆颈靠小头侧圆角形状,看是否有拐点(轮廓仪检查),加工1A曲轴时每天每台设备早晚各计量一件第一连杆颈靠小头侧圆角形状,看是否有拐点(轮廓仪检查),因为目视检查主观性很大,尤其对于一些形状模棱两可的圆角,轮廓仪可以很清晰地显示其真实的形状。

7.现场采用R样板按1/5比例抽测,形状参考验收样件。每班培养一工段副工长负责检查,并进行了多次强化培训,如仍有争议送计量室用轮廓仪检查。

8.检验岗人员对加工后的工件圆角进行1/10比例的抽测进行控制,前提是事前必须对这部分人员进行培训,这部分工作目前已经完成。

结语

本文介绍了影响修整机构不稳定的主要因素,其他的如金刚石滚轮尺寸的一致性、砂轮以及金刚石滚轮旋转的平稳性、靠模与触头安装平面的平行度也会影响到砂轮修整机构的修整效果。调整拐颈圆角的过程是一个复杂的消除间隙的过程,这套系统的原理简单,但影响因素繁杂,任何一个环节出现问题都有可能导致圆角的变化。实际操作中需将每一个环节控制到位并建立严格的检查或定检制度才有可能保证拐颈圆角尺寸及形状受控。

跟帖

查看更多跟帖 已显示全部跟帖