豪华车的轻量化不能只是披着皮,还得有“诚意”

随着技术的发展,人们对中大型车豪华车在轻量化方面的要求越来越高,因为优秀的轻量化可以确保车型在保持整车性能和品质感的同时,提升整车的操控性、能耗和排放水准,这与消费者的利益密切相关。在飞灵看来,好的轻量化绝不仅仅是参数上单纯的减重,而是在通过轻量化车身结构,从动力操控、安全、NVH、油耗等方面给消费者的用车体验带来积极地改善,这才是最有“诚意”的轻量化。而实际上,这两年上市的很多中大型豪华车都会对自己的轻量化设计亮点和参数进行宣传,但这其中很多车型仅仅只是披着轻量化的“皮”,更多是噱头,也因此其轻量化对整车的提升并不大。而通过车身工艺和材质的合理化运用,对车身“骨架”进行有诚意的轻量化,才能做到消费者利益的最大化。

中大型豪华车车身轻量化怎么设计才是“有诚意”?

车身轻量化设计好坏,我们可以套用欧洲车身年会(ECB)的定义:好的车身轻量化设计一定是在有限的成本内,尽可能的降低车身重量的同时让车身性能最大化(也是促进整车其他性能的提升),让消费者利益最大化,即是有“诚意”的轻量化车身设计。而考虑到目前中大型豪华车对车身制造成本相对的不敏感性,用铝合金材料去大幅降低车身重量(目前铝合金价格在钢材的5倍左右,但是密度只有钢材的三分之一),同时结合合理的结构去轻量化设计车身,无疑才是对客户价值最大化最有“诚意”的选择。

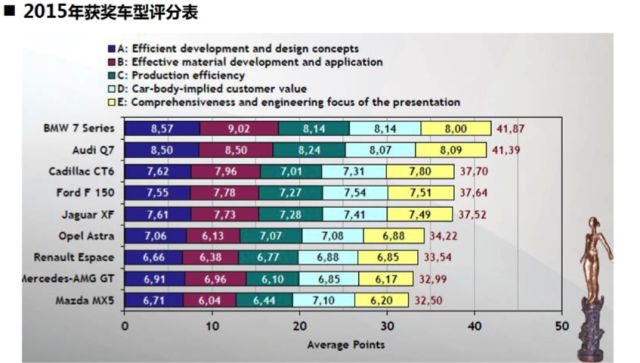

那么中大型豪华车是不是采用全铝车身就意味着是最“有诚意”的轻量化设计车身呢?从目前车身相关领域的研究数据和优秀车型案例(ECB获奖车型)来看,答案是否定的。综合车身性能以及研发成本来考虑,现阶段最适合中大型豪华车的车身轻量化设计是钢铝复合车身结构。我们可以看几个例子,2015年ECB(欧洲车身年会)获奖车型的前三名的分别是新一代宝马7系、奥迪Q7和凯迪拉克CT6,这三款车均为钢铝符合结构车身。而号称(实际铝合金占比92%)全铝车身结构的福特F150,也只能屈居于这三款车之下。

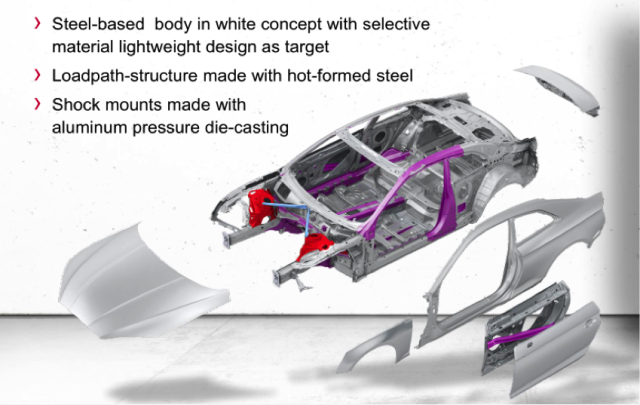

2016年获奖车型的前几名依然是几款钢铝复合车身结构的车型,比如铝合金占比50.8%的宾利添越,铝合金占比54%的阿斯顿马丁DB11,以及铝合金占比69%的2017款路虎发现。之所以说现阶段最适合中大型豪华车的车身轻量化设计是钢铝复合结构设计,还有一个重要依据在于在车身局部结构上,用铝合金替代热成型钢的效果并不一定能很好的提升车身相关性能,比如在车身B柱、侧围上边梁、侧门防撞梁等区域,用热成型钢是目前车身用来提升侧碰性能的最佳方案(可参考CT6等车型此处的设计),所以目前即便是号称全铝结构的车型,在这些区域依然采用的是热成型钢。

图中紫色区域均为采用了热成型钢

最近全新一代奥迪A8摒弃了上一代引以为傲的全铝车身回归到这一代的钢铝复合结构车身,车身“逆潮流”的增重46kg,官方说法是为了安全性能的提升。而国际汽车联盟的官网已经了发布消息,A8入围了2017年欧洲车身年会获奖车型名单。这更加证明了目前钢铝复合结构作为车身轻量化设计的合理性。

全新一代A8车身

一款优秀的豪华车型车身轻量化应该是如何设计呢?

我们拿2015年ECB获奖车型凯迪拉克CT6来举例说明。之所以拿CT6来举例,是因为CT6是一款非常具有代表性的钢铝复合结构车身车型,而且它是轴距在2950mm~3200mm之间,车身轻量化系数最小的车型(CT6车身轻量化系数1.66,系数越低,车身性能与重量的比值越大),换句话说就是这个级别车身轻量化最优秀的车型。同级别车型,不管是即将国内上市的新5系(欧洲已经上市的5系的轻量化系数在2.5~3.0之间),还是已经上市的新奔驰E级,在轻量化设计上都与CT6有一定的差距。

凯迪拉克CT6的整车车身长度达到5,179毫米,轴距达到3,109毫米,整备质量却只有1655kg,白车身重量305.6kg,这都与目前一般钢制B级车的整备质量相近,足见CT6车身轻量化设计之优秀。作为车身性能重要考核目标的扭转刚度(扭转刚度越好,对整车操控、NVH和安全等提升越好),CT6达到了36.6Knm/Deg,而重量相近的B级车扭转刚度一般只有20Knm/Deg左右,这都充分体现了CT6在车身轻量化设计方面的诚意,尽量降低车身重量的同时让整车操稳、NVH、安全等性能也都得到提升。

CT6能够做到轻量化与性能兼具,主要得益于合理的车身结构设计、车身大比例铝合金的使用,以及采用了众多先进的工艺技术。

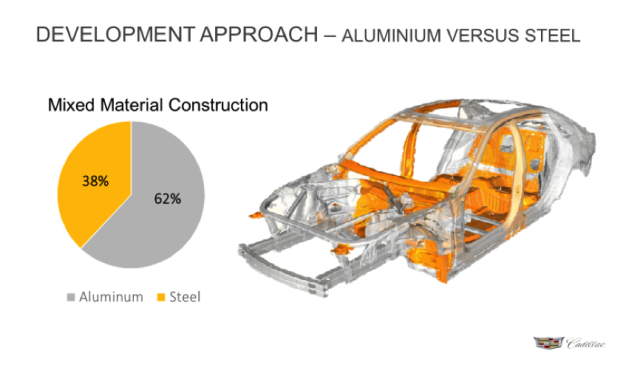

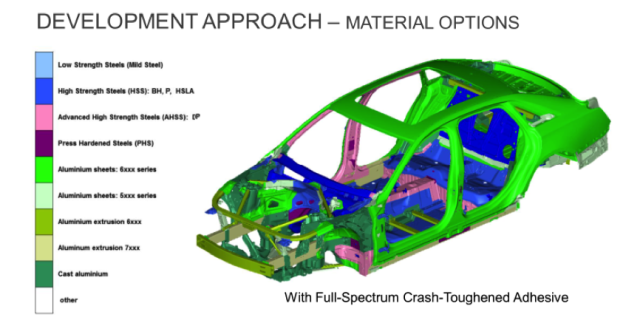

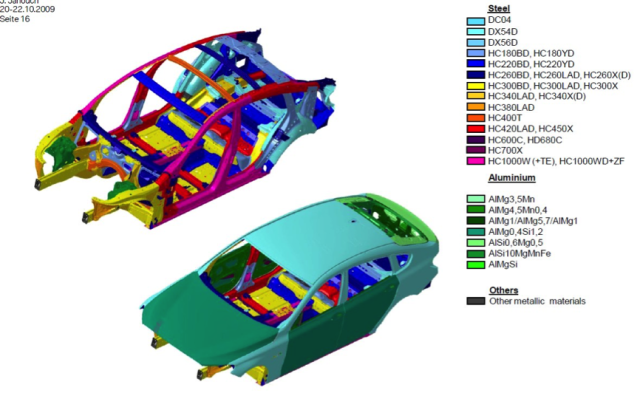

轻量化材料使用比例高

CT6的白车身(除去车门、发动机罩、尾箱盖、翼子板的车身)铝合金占比62%[j1] 。如果算上四门两盖以及翼子板铝合金的使用情况,这个比例将高达70%多,远高于同级别车型,尤其是同级别的竞品车型宝马5系和奔驰E级。这里要解释一点,铝合金材料是一种统称,如果按铝合金材料的材质进行细分的话,还有铸造铝合金材质、挤压性铝合金材质、冲压性铝合金材质,而冲压性铝合金材质又有5000、6000、7000系列等牌号,所以CT6如果细分的话大概采用了11种材质的铝合金材料,这种细分让CT6在车身各个部分的材质用料布局更加合理,车身强度也得到了最大程度的优化。大比例铝合金的使用,尽管生成成本增加了,但是为了追求更好的车身性能、操控、NVH等性能,凯迪拉克在用材用料方面拿出来足够的诚意,让消费者利益最大化。

CT6车身金属分布图

虽然目前国产新5系的相关参数尚未发布,但是从欧洲官方给出的车身资料来看,新5系在车身轻量化上做的还不够彻底,白车身铝合金以及其他轻量化复合材料的使用比例不到10%,轻量化主要的只是集中在车门、翼子板、侧围外板这些非承重结构的外覆盖件上。新5系采用这样的设计很大一部分原因应该是出于降低生产成本考虑。宝马虽然目前是车用碳纤维领域的领军者,但是它在新5系以及7系的轻量化材料的使用比例上显然缺乏诚意,新7系目前碳纤维和铝合金的车身使用占比都不到30%。而国产新奔驰E级因为车门未采用铝合金,在上市之初遭来无数非议,要知道车门作为非承重零件,采用铝合金也可以达到40%左右的减重效果。所以奔驰E级、新5系这些车型只是披着轻量化的“皮”,并未对其车身骨架进行大幅度轻量化,轻量化水平相比CT6的差距都比较大。

宝马5系车用金属分布图

宝马5系白车身金属占比分布图(钢占比达93%)

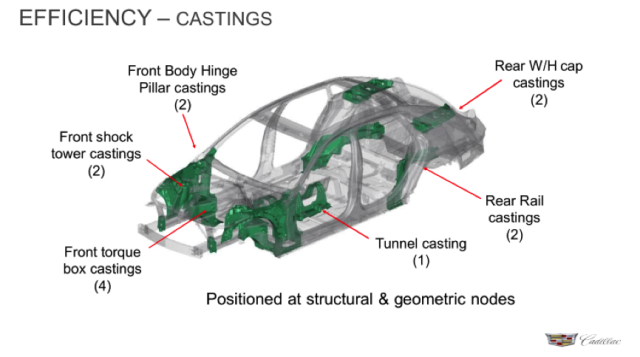

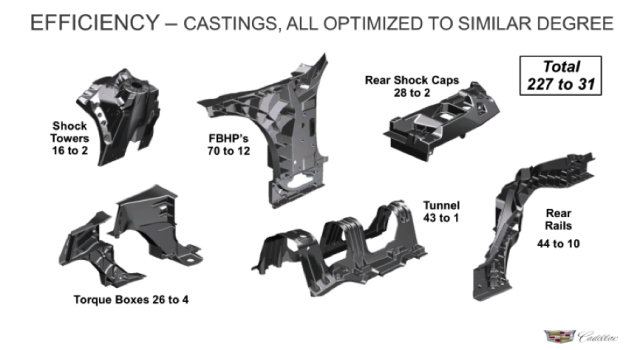

合理、创新的结构设计

CT6车身能做到性能与车身轻量化兼具还在于通用的工程师们在CT6的车身上做了很多创新的结构的设计。比如在前A柱加强板区域、车身前减震塔、后纵梁区域等区域,CT6采用了集成模块化结构,将传统227个钢制零件的数量变成了31个,降低了零件的重量和管理成本,缩短了焊接的工时,提高了生产的效率。

铸造铝合金工艺目前仅有少数几家一线的厂家能掌握,且成本较高,但是 CT6并没有因为成本而少用,使用比例反而远高于同级别车型,因为它在车身轻量化设计、生产管理方面的好处是显而易见的,所以这应该也是CT6能在客户价值最大化方面打动ECB的评委而获奖的原因之一。

凯迪拉克先进的连接工艺

铝合金相比普通钢材的热熔性要差,所以不能常规的电弧焊接和熔融焊接,也就是我们常说的点焊和激光焊接。通用为了克服这一难题,研发出了铝电阻点焊(通用拥有多项专利)、铝激光钎焊技术和远程铝激光熔焊技术。在自攻螺接FDS、自冲铆接SPR等冷连接上,CT6也大量的采用。

通用在车身连接工艺上的最大的创新应属结构胶的使用,结构胶相比焊接有着很好的抗拉能力,它的使用可以减少焊点的数量、缩短焊接搭接结构的宽度,是车身轻量化的有效手段。通用在中小型车上就已经大量使用结构胶来辅助或者取代传统的点焊,而在CT6上结构胶的使用量达到了所有量产车之最,长到312米,这也是CT6能实现合理减重的原因之一。同时,上海凯迪拉克工厂也是国内首个具备全铝车身制造能力的车身车间,共有机器人386台,可以实现车身连接技术100%自动化。机器人焊接生产线,相比人工焊接可以做到更精准、效率更高。

新材料的使用,必然也伴随着新生产工艺的诞生,以及新的生产设备的投入,铝合金激光熔融焊接、铆接、结构胶的使用都对CT6的生产成本有着不小的压力,索性凯迪拉克在CT6的开发上秉承了旗舰级车型性能优先、品质优先的原则,让产品竞争力得到了最大幅度的提升。

总结:

中大型豪华车的轻量化不能只是披着外衣,还得有诚意的对其骨架进行有效的轻量化,尽可能降低车身重量的同时提升车身相关性能,让消费者利益最大化。通用在CT6的车身设计上植入了客户价值最大化观念,让CT6的车身轻量与性能兼具,这就是CT6能成为2015年欧洲车身年会获奖车型的重要原因。CT6车身轻量化设计,带来的不仅仅只是油耗和排放的益处,还能提升车身NVH、行驶操控、动力、安全等相关方面的性能。不得不说,CT6上市之后良好的口碑与它科技含量极高的整车轻量化设计有着莫大的关系,确实不负新美式科技旗舰之名。

跟帖

查看更多跟帖 已显示全部跟帖