基于砂型3D打印技术的发动机缸体快速铸造

汽车企业不断缩短产品开发周期,目前发动机缸体等核心铸件采用开模试制的周期在60~90天,难以适应产品研发过程中验证用样件的需求,运用3D打印制造技术进行缸体铸件开发阶段样件无模快速制造,可以大幅缩短铸件试制周期。缸体快速成形的铸造工艺及砂型结构需要根据砂型打印试制的特点进行适应性设计。

工艺原理

基于砂型3D打印技术的发动机缸体快速铸造是以树脂砂为成形材料,以呋喃树脂为粘结剂无模具打印铸件的外砂模和内砂芯,组芯浇注的铸件快速制造的技术。砂型3D打印成形技术原理是将覆膜砂粉末由储存桶送出一定分量至铺砂滚筒,铺砂滚筒在成形平台上铺上一层很薄的砂粉,打印头依照3D计算机模型切片后获得的二维层片信息在需要成形的区域喷出树脂粘着剂粘住粉末,层层累积形成三维空间的砂型实体。

铸造工艺设计

1.试制铸件信息

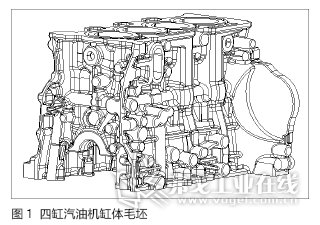

铸件为四缸发动机缸体,基本壁厚4.5 mm,毛坯净重50 kg,铸件材料为HT250。最大轮廓尺寸386 mm×350 mm×267 mm,属薄壁复杂型腔件。四缸汽油机缸体毛坯外型如图1所示。

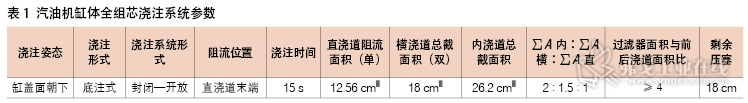

2.浇注工艺

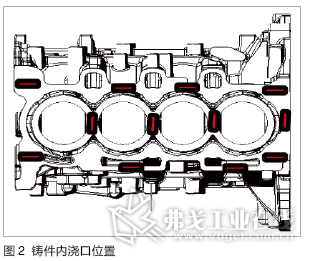

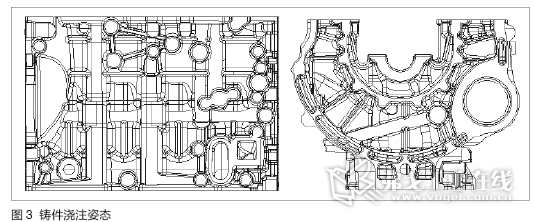

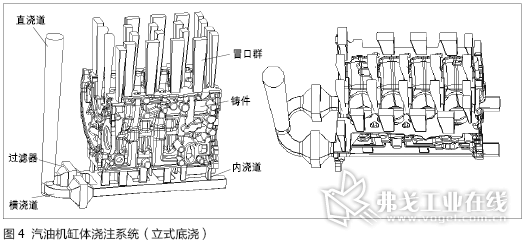

为保证火力面的成形质量,铸件采用立式浇注,选择火力面,内浇口位置如图2所示。浇注姿态为立式浇注,火力面朝下,浇注姿态如图3所示。汽油机缸体浇注系统数模如图4所示。汽油机缸体全组芯浇注系统参数如表1所示。

3.分型方案

砂型设计前应首先推演组芯过程,确定各型芯的组芯次序。只有明确了组芯次序才能确定砂型砂芯的组芯装配方向,进而确定芯头与芯头座的结构。缸体组芯的次序如表2所示。

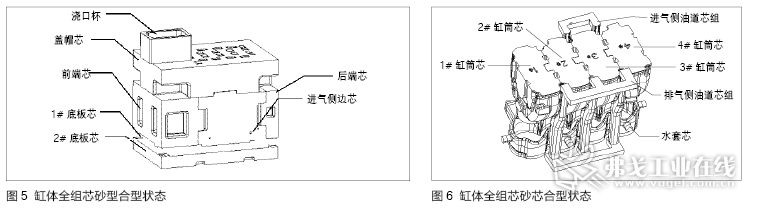

缸体全组芯砂型合型状态如图5所示,砂芯合型状态如图6所示 。外模分为6块,分型面整体沿各断面交接线划分,分别为前端芯、后端芯、进气侧边芯、排气侧边芯、1#底板芯和盖帽芯六个外型。油道、水套、缸孔及曲轴箱内腔三个内腔部分采用砂芯成形,缸孔与曲轴箱结合为整体缸筒芯;则分为进气侧油道芯、排气侧油道芯、1#缸筒芯、2#缸筒芯、3#缸筒芯、4#缸筒芯和水套芯七个砂芯。为保证浇注系统内腔的清理顺畅,需要沿横浇道分型,设置2#底板芯。因采用人工浇注,还应设计浇口杯,采用挡渣性好的盆式浇口杯,单独设置浇口杯砂型。一共14个独立的砂型芯。

试制验证

砂型打印的工艺参数如表3所示,包括型砂类型、砂粒度、树脂类型和催化剂添加量等;石英砂/呋喃树脂均为常用材料,比较经济。铸铁件和铸铝件金属液温度低,可通用,铸钢件的生产可以通过改善型砂配比提高耐高温性兼顾,前提是保证型砂的粒度。

试制20天内完成四缸发动机缸体两轮次共7套砂型打印试制验证,并进行组芯浇注;浇注采用量产状态的金属液浇注,成分和浇注温度不变,实测机械性能满足要求。铸件壁厚尺寸合格率88.8%,轮廓尺寸合格率86%,偏离部分主要为工艺设计时为局部放大了加工余量导致。型砂质量中发气量和抗拉强度均满足要求,打印砂型表面的浮砂需要人工清理,局部清理不充分的地方会尺寸超差,总体精度为±1 mm。

试制问题及解决措施

1.油道壁穿

首次浇注的铸件清理后发现油道处壁穿的铸造缺陷,铸件报废。分析产生此缺陷的原因主要有两点,一是油道芯的定位结构设计不合理,定位不良,导致油道与外型之间的间隙过小;二是浇注系统设计不合理,浇注时间长,该部位有冷隔倾向。优化措施为将原独立油道芯集成为稳定性更好的整体芯,优化浇注系统,减小充型阻力,缩短浇注时间。油道芯结构优化前后对比如图7所示,浇注系统优化前后对比如图8所示。

2.表面铁豆冷隔

分析产生铸件表面铁豆冷隔缺陷的原因主要有两点,一是前期未设置浇口杯,铁液飞溅严重,二是浇注时型腔保护不充分,铁液迸溅进入型腔。优化措施为在设计中针对表面铁豆缺陷,设计专用浇口杯防止铁液迸溅,操作上在浇注前对上端排气口进行遮挡保护。

结语

经过试制验证,3D打印制作砂型后组芯浇注的工艺不改变铸件成分和机械性能,铸件成形尺寸合格率高,试制周期可大幅缩短至20天以内,铸件合格率可达70%。缸体铸件试制过程中容易出现油道壁成形不良的铸造缺陷,设计时需重点考虑油道芯定位结构并适当缩短浇注时间。

跟帖

查看更多跟帖 已显示全部跟帖