连杆精镗专机主轴涨刀机构调整实践

设备简介

我公司采用了德国Afing多主轴加工专机镗削连杆大小头孔,设计总切削量为0.65 mm,按照工艺要求,本台设备加工连杆孔的顺序为:粗镗—半精镗—精镗。连杆大头孔和小头孔的孔径尺寸精度要求为D±0.006 mm,孔表面粗糙度不超过Rz10 mm。

为保证零件加工表面较高的表面粗糙度要求以及高稳定性要求,该设备的精镗加工主轴采用了旋转精度高、转动平稳和高承载能力的静压主轴。此外,该设备控制系统配置更智能化的加工尺寸在线监测补偿功能。该功能是由一套Marposs在线测量系统和Siemens 伺服涨刀系统组成的,在线测量系统负责测量、收集和分析尺寸数据,分析结果反馈至Siemens伺服涨刀系统。伺服涨刀系统根据反馈数据,通过驱动伺服电动机运动来实现在线补偿连杆孔径偏差值,使得连杆孔径尺寸大小始终在D±0.006 mm范围内波动。

主轴结构和工作原理

带静压主轴及电子涨刀功能的机床中,主轴刀柄设计有一个重心,内有一个楔面运动拉杆,连杆运动到后部时,楔面回转叉对刀具施加压力,刀具往上运动,加工的工件直径变大。连杆的前后运动通过伺服电动机控制。

涨刀机构主要由刀柄、压紧块、调整叉、拉杆、连接法兰及涨刀电动机组成。涨刀机构在正常工作状态下,调整叉在主轴尾部的伺服电动机驱动下沿着主轴轴线方向前后运动,刀柄和调整叉之间通过压紧块实现过盈配合,调整叉的前后运动促使刀柄的倾角发生变化,从而改变工件的加工尺寸大小。

为了降低主轴的振动,主轴刀具刃口要错位120o布置,每个主轴的刃口切入位置各不相同,目的是消除主轴加工过程中产生的共振。机床主轴旋转通过电动机传动带传动,当电动机或传动带损坏更换时,一定要注意调整好主轴刀具刃口角度,否则会影响工件加工质量。同时还要注意,机床主轴传动带的安装非常复杂,传动带的张紧要用张力仪(机床上有传动带张紧力标识),传动带安装之前一定要做好标识。

机床故障及其主要原因分析

在某一段时间内,该多主轴加工专机在批量化生产过程中频繁出现刀具崩刃、连杆大小头孔孔表面粗糙度差及孔径尺寸不稳定的情况。在排除了刀具、冷却等因素后,为进一步寻找要因,对静压主轴单元进行精度检测。检测结果如下。

1.主轴精度检测

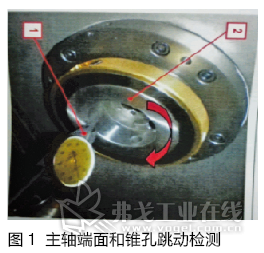

(1)主轴端面和锥孔跳动检测

首先让机床回零,将伺服轴X/Y/Z移动到方便对主轴精度测量的位置。由于机床采用的是静压主轴,需要开启液压站,将表针分别固定压在主轴端面或锥孔位置,刻度归零,用手盘动主轴向一个方向旋转,记录表针读数,要求主轴端面和锥孔跳动不超过0.005 mm 。具体如图1所示。

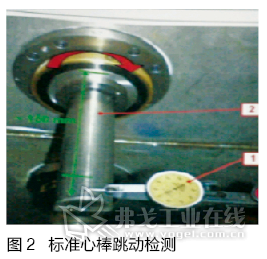

(2)主轴安装标准心棒跳动检测

让机床回零,将伺服轴X/Y/Z移动到方便对主轴芯棒测量的位置。开启液压站,将表针分别压在距离心棒根部和端部的50 mm和150 mm处,刻度归零,用手盘动主轴向一个方向旋转,记录表针读数,要求0.005 mm/50 mm、0.006 mm/150 mm。具体如图2所示。

静压主轴端面跳动0.002 mm,径向圆跳动0.002 mm,均满足主轴精度要求。排除了静压主轴轴承故障因素。

2.伺服涨刀机构精度检测

将涨刀机构的伺服电动机退回零点位置,静压主轴旋转角度在0°位置,安装检测心棒至主轴。在距离心棒根部80 mm处(刀具刀刃位置),使用千分表检测。记录0°时千分表显示值,然后手动驱动主轴从0°旋转至180°并记录下180°时千分表的显示值,计算出0°和180°时的差值,该差值即为伺服涨刀机构的机械零点精度。该精度值要求不大于0.001 mm,实际检测值为0.012 mm。

理论上,当涨刀机构驱动伺服电动机运动到电气零点时,涨刀机构的零点精度为0 mm。根据实际检测值0.012 mm,可推断出,此时机械零点与电气零点已发生偏移。

根据加工尺寸在线监测补偿功能的作用原理,伺服电动机的运动位移量大小和方向是由在线测量系统的测量数据经过计算得出的。因机械零点位置与电气零点位置已经发生较大偏移,伺服电动机在进行加工数据补偿时,补偿输入值与补偿输出值也将发生较大偏差,最终导致工件尺寸忽大忽小不稳定,甚至直接不合格。例如,根据上一组件的测量数据,机床经过计算得出下一组件需要增大补偿0.002 mm,在加工下一组工件时,伺服电动机在原来的基础上再前进0.002 mm,经过涨刀机构机械部件传递后,实际补偿在工件上的值可能是0.006 mm,则该组工件加工出来的尺寸将偏上限甚至不合格。

与此同时,不容忽略的是,机床使用的是静压主轴,对静压油质要求较高,油温应该保持在25℃左右,过滤系统应定期清洁,系统压力及蓄能器氮气压力应保持稳定,静压油路不能有泄漏现象发生。

故障调整实例

1.第一次调整实例

以U5轴为例,我们对涨刀机构进行调整,具体步骤如下:

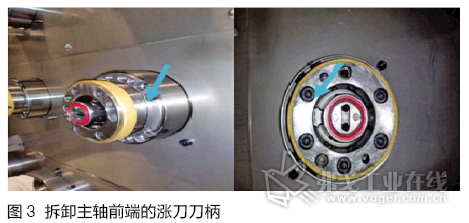

1)先拆卸主轴前端的涨刀刀柄部分,将刀柄上的8个固定螺栓松开并取下,然后在机构最前端面上取下一个螺栓(用于连接拔销器),如图3所示。

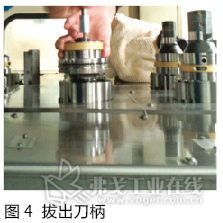

2)用拔销器将涨刀机构从主轴上拉出,如图4所示。

3)涨刀机构取下后,清洁机构上污物,检查机构压紧块的润滑和磨损状况。

4)用千分尺测量出刀柄压紧块部位的尺寸并记录测量值,如图5所示。

例如,测量值L1=28.015 mm,将测量值与机床的原始尺寸作比较,衡量压紧块的磨损情况。机床的原始尺寸由厂家提供,U5轴涨刀机构压紧块部位的原始尺寸L=28.028 mm。经比较,刀柄压紧块部位的测量值小于原始尺寸,磨损量为d=0.013 mm。

5)测量涨刀机构上左、右压紧块的厚度。压紧块是通过两个M3×6的螺栓固定在机构的两侧,松开固定螺栓取下左右的压紧块,用千分尺测量其厚度。

例如,测出左压紧块厚度d1=4.365 mm,右压紧块厚度d2=5.655 mm,与厂家给出的机床调整的原始尺寸比较(U5轴压紧块原始尺寸为:左压紧块d1=4.375 mm、右压紧块d2=5.655 mm)。经比较,左压紧块磨损较大。

6)补偿压紧块的磨损量。经测量计算可得,左压紧块的磨损补偿量C=0.01 mm。取一厚度为0.01 mm的垫片垫在左压紧块上,重新将压紧块安装上并拧紧固定螺栓。

7)安装涨刀机构。清洁机构后端的污物,在机构尾部的表面和压紧块的表面涂抹上特定的润滑油(该润滑油为黑色特殊主轴润滑油,正常情况下应每3年检查1次润滑油的润滑状况)。

清洁机构安装孔,并恢复机构的安装。注意安装的固定螺栓有扭矩要求,应用扭力扳手拧紧螺栓,要求扭矩大小为20 N·m。

8)调整伺服涨刀位置

①准备检测工装,需要的工具是:千分表一个、磁力表座一个、心棒和5 mm的内六角扳手等。

②将心棒夹紧在刀柄上,标记心棒上的零点位置以及距离心棒锥形面80 mm处位置。

③用HT8或操作按钮手动旋转S3轴使心棒的零点标记位于最上方,再将千分表架在离心棒根部80 mm处的心棒表面上且千分表表头应位于零点所在的母线上,此时,伺服涨刀机构处于0o位置,预压千分表并将表值置为零。手动旋转S3轴180o后停止,记录下此时表值t。

④根据t值大小移动U5轴,从而调节伺服涨刀机构的涨刀原点,每移动一次,U5轴都要重新检测t值大小,直到t=0并记录下此时U5轴移动位置。在操作面板上调出调试界面,选定U5轴的轴数据,将[34210]的值由2改为1,编码器处于调整状态,通过手动模式(“JOG”+“ref.point”+“reset”,倍率置零,按动“+”键),将此时U5轴的位置设定为伺服涨刀原点位置。机床数据生效,重新复位程序,检验机床原点设置是否生效。当轴数据中[34210]的值变为2时,说明设置生效。再次用千分表检验心棒在0o和180o时的t值(其中90o和270o的表值仅供参考,不能作为伺服涨刀原点的设定参照),若t值仍然不在合格范围内,则继续按照上述步骤调节。

⑤调整完成后,开机暖机并试加工工件,工件检测合格,说明调整有效。

2.第二次调整实例

2016年9月25日,连杆OP60再次出现U5轴加工小头孔孔径超差问题,我们将U5轴的伺服涨刀机构(刀柄、调整叉)从主轴内抽出,再次检测刀柄尾部压紧块和调整叉的磨损状况,经测量,压紧块厚度d1=4.375 mm,d2=5.655 mm,调整叉间距L1=28.02 mm,刀柄尾部标定尺寸L2=28.028 mm,与厂家给出的原始数据作比较后,发现调整叉间距L1比原始尺寸L=28.015 mm稍大,调整叉受到磨损。由于调整叉与刀柄之间为过盈配合,当调整叉或者刀柄受到磨损后,调整叉与刀柄之间的接触力变小从而影响伺服涨刀尺寸不稳定。

调整叉的磨损尺寸无法补偿,故我们在另一压紧块上垫上了0.01 mm的垫片以增加调整叉与刀柄之间的接触力。重新安装伺服涨刀机构至主轴,校准伺服涨刀机构原点,试加工工件,加工尺寸稳定。

在本次调整的过程中,我们尝试过在随机备件库内找到一根备件主轴,将备件主轴内部的伺服涨刀机构拆下,换到机床上,调整伺服涨刀原点时发现伺服涨刀机构无法校零,校零时超行程。新的涨刀机构与旧主轴适配尺寸不一致,这种方法不可行。

结语

通过对连杆加工专机的故障维修,我们对该机床加工工艺、产品质量及设备技术难题有了更深刻的认识,同时也体会到,在解决故障问题时,一定要认真细致,要有不到最后一秒决不放弃的毅力。只要认真分析和总结,一定会找到故障的原因和解决办法,为今后的设备维修和维护积累宝贵的经验。

跟帖

查看更多跟帖 已显示全部跟帖